一种圆形膜的成型装置的制作方法

1.本实用新型涉及一种成型装置,具体涉及一种圆形膜的成型装置。

背景技术:

2.在药用指套生产领域,药用指套原料薄膜是通过热融吹塑机连续吹塑成圆筒状输出的;热融吹塑机工作时,是将原料颗粒热熔呈熔融状态后,挤压进成型模头,随后在成型模头的作用下,将其塑形呈圆筒状输出;其输出的原料薄膜存有直径较大,且输出温度高的特点;在输出过程中需通过冷风对其输出端口进行冷却,以降低输出端口的温度使薄膜成型,现有装置在输出过程中由于冷风在输出端口处滞留时间短,常对输出的薄膜冷却不足,薄膜之间易因温度过高发生粘连;如果加大风量,通过大风量对输出端口冷却,则会增大风机的能耗,不能满足企业的生产需求,因此有必要研发一种成型装置,以解决上述问题。

技术实现要素:

3.本实用新型的目的是:提供一种能对输出的薄膜充分冷却,且不会增大能耗,以解决现有装置冷却不足或能耗大问题的圆形膜的成型装置。

4.本实用新型的技术方案是:

5.一种圆形膜的成型装置,它由成型机构和风机构成,成型机构一侧设置有风机,其特征在于:所述的成型机构由缓冲风环、成型模头、导风环和电加热保温管构成,缓冲风环的中心部位设置有成型模头,成型模头外侧的缓冲风环内设置有导风环;缓冲风环下方的成型模头上设置有电加热保温管。

6.所述的风机的出风口上设置有缓冲风筒,缓冲风筒通过多根连通管与缓冲风环连通。

7.所述的成型模头的顶部端面上设置有导环,导环外侧的成型模头上设置有输出模口,输出模口与电加热保温管连通;导环内侧的成型模头上呈间隔状均布有内风孔,内风孔与缓冲风环连通。

8.所述的成型模头的底部中心设置有分流锥,分流锥延伸至电加热保温管内。

9.所述的导环中心的成型模头上设置有隔离杆。

10.所述的内风孔之间的成型模头上设置有出风孔,出风孔穿过电加热保温管与外部连通。

11.所述的导风环由支撑壁、折流板和导风板构成,支撑壁呈筒状体,支撑壁的内壁上呈螺旋状均布有折流板,折流板的顶部端头沿轴向设置有导风板,导风板和折流板分别与成型模头的圆周面抵靠连接。

12.进一步,所述的导风环由支撑壁、支撑板、折流板和导风板构成,支撑壁上沿轴向并列设置有多个支撑板,支撑板之间的支撑壁上呈上下交错状设置有多个折流板,支撑板顶部端头的折流板上沿轴向设置有导风板,支撑板、导风板和折流板分别与成型模头的圆周面抵靠连接。

13.所述的支撑壁的顶部端头与缓冲风环固定连接,支撑壁的底部端头与缓冲风环的底部呈间隔状设置。

14.所述的支撑壁的顶部端面上设置有出风口,出风口呈喇叭状。

15.本实用新型的有益效果在于:

16.该圆形膜的成型装置通过导风环能增加冷风在成型模头外的滞留时间,使冷风能充分吸收成型模头输出模口的热量,进而能进行充分冷却,能有效避免因温度过高而发生粘连;通过内风孔能向输出模口内侧输出冷风,通过内侧的冷风能使圆形膜向外鼓胀,进而进一步防止粘连,同时能对圆形膜由内侧冷却;通过缓冲风筒和缓冲风环能对冷风进行缓冲,从而使导风环内的风速和风量稳定且均匀,从而能均匀冷却;解决了现有装置冷却不足或能耗大的问题,特别适用于生产圆形膜使用。

附图说明

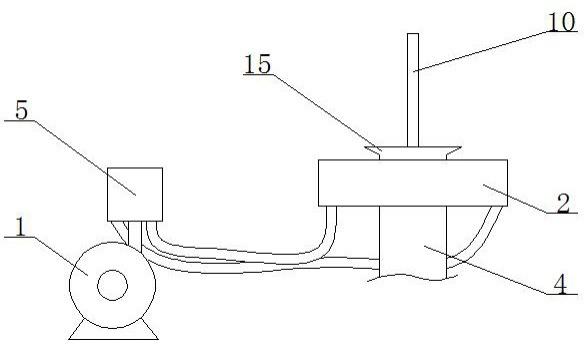

17.图1是本实用新型的结构示意图;

18.图2是本实用新型成型机构的结构示意图;

19.图3是图2中a

‑

a向的结构示意图;

20.图4是本实用新型导风环的结构示意图;

21.图5是本实用新型导风环改进型的结构示意图。

22.图中:1、风机,2、缓冲风环,3、成型模头,4、电加热保温管,5、缓冲风筒,6、导环,7、输出模口,8、内风孔,9、分流锥,10、隔离杆,11、出风孔,12、支撑壁,13、折流板,14、导风板,15、出风口,16、支撑板。

具体实施方式

23.该圆形膜的成型装置由成型机构和风机1构成,成型机构一侧设置有风机1,成型机构由缓冲风环2、成型模头3、导风环和电加热保温管4构成,缓冲风环2的中心部位设置有成型模头3,缓冲风环2下方的成型模头3上设置有电加热保温管4,电加热保温管4与挤塑机连通,电加热保温管4的作用是对熔融的液态原料进行加热保温,以保持原料液的流动性,避免冷却的原料液堵塞成型模头3;成型模头3的顶部端面上设置有导环6,导环6的作用是对输出的圆形膜进行引导和隔离,在输出圆形膜的过程中使圆形膜沿着导环6的圆周面向上运动,以避免输出位置的圆形膜因温度过高而粘连;导环6外侧的成型模头3上设置有输出模口7,输出模口7与电加热保温管4连通,以输出圆形膜,在输出圆形膜时通过输出模口7对圆形膜定型,使圆形膜能以输出模口7宽度相对应的厚度以及输出模口7的形状输出;导环6内侧的成型模头3上呈间隔状均布有内风孔8,内风孔8与缓冲风环2连通;内风孔8之间的成型模头3上设置有出风孔11,出风孔11穿过电加热保温管4与外部连通;内风孔8的作用是在输出圆形膜时,通过内风孔8向导环6内侧输入冷风,即向圆形膜内部输入冷风,使圆形膜在输入的风的作用下向外膨胀,进而避免圆形膜粘连,同时通过输入的冷风对圆形膜内部冷却,进一步防止粘连;出风孔11的作用是在输出圆形膜的过程中,排出圆形膜内的空气,避免输入的风量过多,确保输入的风量不会胀裂圆形膜;导环6中心的成型模头3上设置有隔离杆10,以在输出圆形膜的过程中通过隔离杆10将圆形膜撑开,以进一步避免圆形膜粘连。

24.成型模头3外侧的缓冲风环2内设置有导风环,导风环由支撑壁12、折流板13和导风板14构成,支撑壁12呈筒状体,支撑壁12的内壁上呈螺旋状均布有折流板13,折流板13的顶部端头沿轴向设置有导风板14,导风板14和折流板13分别与成型模头3的圆周面抵靠连接;折流板13的作用是折流板13与支撑壁12、成型模头3的圆周面配合使折流板13与支撑壁12、成型模头3的圆周面之间构成螺旋状的风道,由于风道呈螺旋状,能有效延长冷风在成型模头3外壁上的滞留时间,使冷风能充分地与成型模头3进行热交换,从而对输出模口7进行充分冷却,相比于通过大风量进行冷却能有效降低风机1的能耗;导风板14的作用是通过导风板14改变输出模口7上方的风向,使冷风沿轴向向上吹,不会形成螺旋状的旋风,以避免圆形膜在风吹过时绞合,保证圆形膜不会粘连;支撑壁12的顶部端头与缓冲风环2固定连接,支撑壁12的顶部端面上设置有出风口15,出风口15呈喇叭状;支撑壁12的底部端头与缓冲风环2的底部呈间隔状设置;成型模头3的底部中心设置有分流锥9,分流锥9延伸至电加热保温管4内;风机1的出风口上设置有缓冲风筒5,缓冲风筒5通过多根连通管与缓冲风环2连通;出风口15呈喇叭状的目的是对吹出的冷风进行引导,使风向外扩散,不会向内挤压,进而避免冷风对圆形膜向内挤压,从而保证圆形膜不会粘连;缓冲风筒5和缓冲风环2的作用是通过缓冲风筒5和缓冲风环2对冷风进行缓冲,使导风环内的风速和风量稳定且均匀,从而能均匀冷却;分流锥9的作用是对原料液进行分流,使原料液由分流锥9的圆锥面向输出模口7运动,使原料液不易在成型模头3底部中心堆积不流动。

25.该圆形膜的成型装置工作时,启动挤塑机和风机1,启动挤塑机后,挤塑机向电加热保温管4中输入原料液,原料液进入电加热保温管4后在成型模头3分流锥9的作用下进入输出模口7中,通过输出模口7向外输出圆形膜;风机1启动后,冷风依次通过缓冲风筒5、连通管进入缓冲风环2 中,进入缓冲风环2中的冷风,缓冲风环2中的冷风一部分进入导风环中,沿着折流板13与支撑壁12、成型模头3的圆周面之间构成螺旋状的风道向导风板14运动,在冷风沿着风道运动过程中,冷风对成型模头3的圆周面进行冷却,进而对输出模口7内的原料液进行冷却,使原料液由输出模口7输出的过程中冷却成型成为圆形膜向外输出;缓冲风环2中的冷风另一部分进入内风孔8中,由导环6内侧吹出,在输出圆形膜的过程中向圆形膜内侧输出冷风,使圆形膜鼓胀;进入圆形膜内侧的冷风通过出风孔11向外排出。

26.作为导风环的改进,所述的导风环由支撑壁12、支撑板16、折流板13和导风板14构成,支撑壁12上沿轴向并列设置有多个支撑板16,支撑板16之间的支撑壁12上呈上下交错状设置有多个折流板13,支撑板16顶部端头的折流板13上沿轴向设置有导风板14,支撑板16、导风板14和折流板13分别与成型模头3的圆周面抵靠连接;折流板13的作用是折流板13与支撑板16、支撑壁12、成型模头3的圆周面配合使折流板13与支撑板16、支撑壁12、成型模头3的圆周面之间构成弯折状的风道,由于风道呈弯折状,能有效延长冷风在成型模头3外壁上的滞留时间,使冷风能充分地与成型模头3进行热交换,从而对输出模口7进行充分冷却,相比于通过大风量进行冷却能有效降低风机1的能耗;导风板14的作用是通过导风板14改变输出模口7上方的风向,使冷风沿轴向向上吹,不会形成螺旋状的旋风,以避免圆形膜在风吹过时绞合,保证圆形膜不会粘连;支撑壁12的顶部端头与缓冲风环2固定连接,支撑壁12的顶部端面上设置有出风口15,出风口15呈喇叭状;支撑壁12的底部端头与缓冲风环2的底部呈间隔状设置;成型模头3的底部中心设置有分流锥9,分流锥9延伸至电加热保温管4内;风机1的出风口上设置有缓冲风筒5,缓冲风筒5通过多根连通管与缓冲风环2连通;出

风口15呈喇叭状的目的是对吹出的冷风进行引导,使风向外扩散,不会向内挤压,进而避免冷风对圆形膜向内挤压,从而保证圆形膜不会粘连;缓冲风筒5和缓冲风环2的作用是通过缓冲风筒5和缓冲风环2对冷风进行缓冲,使导风环内的风速和风量稳定且均匀,从而能均匀冷却。

27.该圆形膜的成型装置工作时,启动挤塑机和风机1,启动挤塑机后,挤塑机向电加热保温管4中输入原料液,原料液进入电加热保温管4后在成型模头3分流锥9的作用下进入输出模口7中,通过输出模口7向外输出圆形膜;风机1启动后,冷风依次通过缓冲风筒5、连通管进入缓冲风环2 中,进入缓冲风环2中的冷风,缓冲风环2中的冷风一部分进入导风环中,沿着折流板13与支撑板16、支撑壁12、成型模头3的圆周面之间构成弯折状的风道向导风板14运动,在冷风沿着风道运动过程中,冷风对成型模头3的圆周面进行冷却,进而对输出模口7内的原料液进行冷却,使原料液由输出模口7输出的过程中冷却成型成为圆形膜向外输出;缓冲风环2中的冷风另一部分进入内风孔8中,由导环6内侧吹出,在输出圆形膜的过程中向圆形膜内侧输出冷风,使圆形膜鼓胀;进入圆形膜内侧的冷风通过出风孔11向外排出。

28.该圆形膜的成型装置通过导风环能增加冷风在成型模头3外的滞留时间,使冷风能充分吸收成型模头3输出模口7的热量,进而能进行充分冷却,能有效避免因温度过高而发生粘连;通过内风孔8能向输出模口7内侧输出冷风,通过内侧的冷风能使圆形膜向外鼓胀,进而进一步防止粘连,同时能对圆形膜由内侧冷却;通过缓冲风筒5和缓冲风环2能对冷风进行缓冲,从而使导风环内的风速和风量稳定且均匀,从而能均匀冷却;解决了现有装置冷却不足或能耗大的问题,特别适用于生产圆形膜使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1