汽车前保险杠中部装饰亮条件注塑模具的制作方法

1.本实用新型涉及汽车零部件制造领域,具体涉及汽车前保险杠中部装饰亮条件注塑模具。

背景技术:

2.随着经济社会的发展,汽车越来越多的融入到人们的生活,汽车的前保险杠上的构造比较单调,不能满足人们的审美要求,因此在汽车的前保险杠设置装饰件,提高汽车美感。

3.汽车前保险杠中部装饰件通常采用塑料材质,因此生产需要通过注塑实现,目前对于汽车前保险杠装饰件的外形较多为扁平形,可以快速将原料注入模具且快速降温。但是对于复杂且立体感较强的装饰件常规的注塑模具,常规的模具无法快速将原料注入到模具的各个角落,且模具中边角部位降温速度较慢,无法实现快速生产。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型的目的就是提供汽车前保险杠中部装饰亮条件注塑模具,可以快速将原料注入模具中,并快速对模具进行降温,实现高效的生产。

5.本实用新型的目的是通过这样的技术方案实现的:

6.汽车前保险杠中部装饰亮条件注塑模具,包括,

7.面板,板面设有安装螺纹孔,中部设有贯穿的入料口;

8.热流道板,一个板面上设有热熔原料槽,所述热流道板上设有与安装螺纹孔正对的穿孔;所述热熔原料槽底部设有至少2热熔原料排出孔;

9.前模板,正面设有前注塑面,背面设有与穿孔正对的连接螺纹孔;所述前模板的两个相对的侧面设有若干前散热管路;所述前模板上设有与热熔原料排出孔对应的注塑喷嘴,所述注塑喷嘴穿过前注塑面;所述面板、热流道板、前模板通过固定螺钉依次穿过安装螺纹孔、穿孔和连接螺纹孔固接在一起;所述热熔原料槽正对前模板的背面;

10.后模板,正面设有后注塑面,相对的两个侧面设有若干后散热管路;所述后模板上设有贯穿的顶针孔;所述顶针孔内滑动设置顶针;

11.顶针面板,与后模板通过导向柱滑动连接;所述顶针固定在顶针面板上。

12.进一步地,所述面板的两个相对的侧面上内设有若干相互平行的固定螺纹孔。

13.进一步地,所述热流道板的两个相对的侧面上设有平衡螺纹孔,所述平衡螺纹孔的轴线平行于固定螺纹孔。

14.进一步地,所述热流道板的两个相对的侧面上设有均缺口,所述缺口与热熔原料槽连通。

15.进一步地,所述热熔原料槽的底部设有扰流块;所述扰流块通过螺钉固定在热熔原料槽底部。

16.进一步地,所述前散热管路为多组,多组所述前散热管路的排布沿前注塑面的轮

廓布置。

17.进一步地,所述前模板内设有前降温腔,所述前降温腔的轮廓与前注塑面的轮廓匹配,所述前降温腔正对前注塑面;多组前散热管路与前降温腔连通。

18.进一步地,多组前散热管路散热水进出交替设置。

19.进一步地,所述后模板内设有后降温腔,所述后降温腔的轮廓与后注塑面的轮廓匹配,所述后降温腔正对后注塑面;后散热管路的设置与前散热管路的设置相同。

20.进一步地,所述前模板和后模板的侧面分别设有与前降温腔和后降温腔连通的堵水孔。

21.由于采用了上述技术方案,本实用新型具有如下的优点:

22.在热流道板中设置热熔原料槽可以积蓄一定的量的热熔原料,这样在前模板降温的时候,热熔原料降温速度也可以控制在较慢速度内,从而降低热熔原料穿过热熔原料排出孔进入注塑喷嘴的阻力,加快原料进入模腔中,且进入模腔内的热熔原料被前模板和后模板吸收热量后依旧保持为较高温度可以顺利的流入模腔的各个角落;

23.同时前模板和后模板分别设置若干散热管路可以对前模板和后模板实现快速降温,从而对注塑的产品降温,从而可以分开前模板和后模板取出模具,从而提高生产效率。

24.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

附图说明

25.本实用新型的附图说明如下:

26.图1为实施例中汽车前保险杠中部装饰亮条件注塑模具的面板的俯视结构示意图。

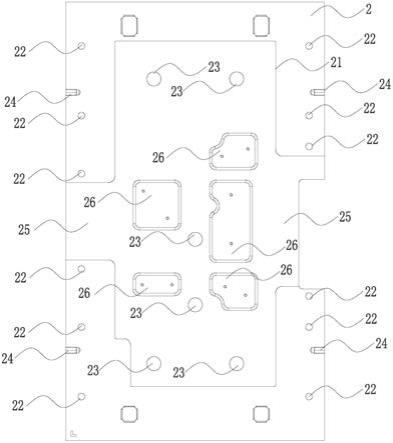

27.图2为实施例中汽车前保险杠中部装饰亮条件注塑模具的热流道板的俯视结构示意图。

28.图3为实施例中汽车前保险杠中部装饰亮条件注塑模具的前模板的俯视结构示意图。

29.图4为图3的正结构示意图。

30.图5为图3的左视构示意图。

31.图6为图3的右视构示意图。

32.图7为图3的仰视构示意图。

33.图8为实施例中汽车前保险杠中部装饰亮条件注塑模具的后模板的俯视结构示意图。

34.图9为图8的正结构示意图。

35.图10为图8的左视构示意图。

36.图11为图8的右视构示意图。

37.图12为图8的仰视构示意图。

38.图13为实施例中汽车前保险杠中部装饰亮条件注塑模具的顶针板的俯视结构示意图。

39.图中:1.面板;11.安装螺纹孔;12.入料口;13.固定螺纹孔;2.热流道板;21.热熔原料槽;22.穿孔;23.热熔原料排出孔;24.平衡螺纹孔;25.缺口;26.扰流块;3.前模板;31.连接螺纹孔;32.前散热管路;33.注塑喷嘴;34.前注塑面;4.后模板;41.后注塑面;42.后散热管路;43.顶针孔;44.顶针;5.顶针面板;6.堵水孔。

具体实施方式

40.下面结合附图和实施例对本实用新型作进一步说明。

41.实施例:

42.如图1至图13所示,汽车前保险杠中部装饰亮条件注塑模具,包括,

43.面板,板面设有安装螺纹孔,中部设有贯穿的入料口;

44.热流道板,一个板面上设有热熔原料槽,所述热流道板上设有与安装螺纹孔正对的穿孔;所述热熔原料槽底部设有至少2热熔原料排出孔;

45.前模板,正面设有前注塑面,背面设有与穿孔正对的连接螺纹孔;所述前模板的两个相对的侧面设有若干前散热管路;所述前模板上设有与热熔原料排出孔对应的注塑喷嘴,所述注塑喷嘴穿过前注塑面;所述面板、热流道板、前模板通过固定螺钉依次穿过安装螺纹孔、穿孔和连接螺纹孔固接在一起;所述热熔原料槽正对前模板的背面;

46.后模板,正面设有后注塑面,相对的两个侧面设有若干后散热管路;所述后模板上设有贯穿的顶针孔;所述顶针孔内滑动设置顶针;

47.顶针面板,与后模板通过导向柱滑动连接;所述顶针固定在顶针面板上。

48.在热流道板中设置热熔原料槽可以积蓄一定的量的热熔原料,这样在前模板降温的时候,热熔原料降温速度也可以控制在较慢速度内,从而降低热熔原料穿过热熔原料排出孔进入注塑喷嘴的阻力,加快原料进入模腔中,且进入模腔内的热熔原料被前模板和后模板吸收热量后依旧保持为较高温度可以顺利的流入模腔的各个角落;

49.同时前模板和后模板分别设置若干散热管路可以对前模板和后模板实现快速降温,从而对注塑的产品降温,从而可以分开前模板和后模板取出模具,从而提高生产效率。

50.本实施例中,所述面板的两个相对的侧面上内设有若干相互平行的固定螺纹孔。

51.固定螺纹孔可以将面板固定在模具的机架上。

52.本实施例中,所述热流道板的两个相对的侧面上设有平衡螺纹孔,所述平衡螺纹孔的轴线平行于固定螺纹孔。

53.通过平衡螺纹孔热流道板可以直接与模具机架固定,增强热流道板的稳定性。

54.本实施例中,所述热流道板的两个相对的侧面上设有均缺口,所述缺口与热熔原料槽连通。

55.通过两个缺口可以实现将热熔原料槽内的热熔原料循环抽离,从而保证热熔原料的温度。

56.本实施例中,所述热熔原料槽的底部设有扰流块;所述扰流块通过螺钉固定在热熔原料槽底部。

57.扰流板可以扰动热熔原料在热熔原料槽内的流动,使得热熔原料槽内的热熔原料可以更为均匀流动,保证热熔原料的温度一致。

58.本实施例中,所述前散热管路为多组,多组所述前散热管路的排布沿前注塑面的

轮廓布置。

59.多组前散热管路可以更为快速的降温。

60.本实施例中,所述前模板内设有前降温腔,所述前降温腔的轮廓与前注塑面的轮廓匹配,所述前降温腔正对前注塑面;多组前散热管路与前降温腔连通。

61.为了前模板降温均匀,设置前降温腔。

62.本实施例中,多组前散热管路散热水进出交替设置。

63.同时为了保证前降温腔内的温度也相对均匀,散热水交替流动。

64.本实施例中,所述后模板内设有后降温腔,所述后降温腔的轮廓与后注塑面的轮廓匹配,所述后降温腔正对后注塑面;后散热管路的设置与前散热管路的设置相同。

65.本实施例中,所述前模板和后模板的侧面分别设有与前降温腔和后降温腔连通的堵水孔。

66.前降温腔或后降温腔出现堵塞等情况时可以通过堵水孔实现排水,同时可以利用堵水孔实现散热水的循环,加强散热。

67.本实施例汽车前保险杠中部装饰亮条件注塑模具是这样使用的,将模具安装好,将热流道板的缺口封堵上。

68.将前模板和后模板合模,通过入料口向模具内注入热熔原料,热熔原料进入热熔原料槽内,再进热熔运料排出孔,最后通过注塑喷嘴进入模腔中。

69.原料注入完成后,启动水泵向前模腔和后模腔内注入循环水,给前模板和后模板降温。

70.如果为了再提高生产效率,可以将热流道板的两个缺口分别连通热熔运料的进出,实现热熔运料在热熔原料槽内循环流动,减少前面板降温时的影响,具体可以是在前模板和后模板分离,顶针顶出产品时,打开缺口向热熔原料槽内注入新的高温的热熔原料,从而保证热熔运料注入模腔时的流动性。

71.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1