一种注塑机的按钮箱架的制作方法

1.本实用新型涉及一种注塑机配件,尤其是涉及一种注塑机的按钮箱架。

背景技术:

2.中大型的注塑机通常配置有一个按钮箱架和一个按钮箱,按钮箱架用于固定按钮箱,且按钮箱上引出的导线通过按钮箱架走线。现有的按钮箱架如图1a至图1e所示,其包括箱架主体100,箱架主体100具有顶部开口(图中未示出)、底部开口(图中未示出)、前端开口101,箱架主体100的顶部上安装有覆盖顶部开口的顶板102,箱架主体100的底部上安装有覆盖底部开口的底板103,箱架主体100的前端开口101的两侧均预留有连接边缘104,连接边缘104上安装有细长条承接板105,细长条承接板105上沿高度方向开设有多个用于安装前封板(图中未示出)的安装孔106,在两块细长条承接板105的前端面上安装前封板。这种按钮箱架为了整体更为美观,一般要求前封板安装后前封板与连接边缘104齐平,这就要求加工时细长条承接板105与连接边缘104之间存在一个板厚的段差,即将细长条承接板105焊接在连接边缘104的后端面上。然而这种按钮箱架存在以下问题:1)如果在细长条承接板105焊接前提前激光加工出安装孔106,那么会因为焊接精度偏差和焊接变形,导致安装孔106无法与前封板上的固定孔精准对齐,因此要求在细长条承接板105焊接后再激光加工安装孔106,然而在焊接工艺的前提下,细长条承接板105上的安装孔106无法直接激光加工出来,只能根据前封板上的固定孔的位置,先在细长条承接板105上进行划线再进行孔配打,这样一来生产效率低下,产品质量也较难保证;2)细长条承接板105是焊接于连接边缘104的后端面上的,长距离焊接会引起焊接变形,导致整体强度降低,且可能存在虚焊;3)由于箱架主体100、顶板102、底板103和前封板都需要喷粉,因此喷粉后必然会增加一定的厚度,如增加0.1mm的厚度,那么前封板喷粉后整体厚度就增加了0.2mm,细长条承接板105的前端面增加了0.1mm,将喷粉后的前封板安装于喷粉后的细长条承接板105的前端面上,出现了前封板明显高出连接边缘104的情况,并未达到美观的目的。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种注塑机的按钮箱架,其生产效率高,生产成本低,整体强度高。

4.本实用新型解决上述技术问题所采用的技术方案为:一种注塑机的按钮箱架,其特征在于:包括由钣金折弯而成的整体呈长方体且具有顶部开口、底部开口和前端开口的箱架主体及用于覆盖所述的箱架主体的前端开口的前封板,所述的箱架主体的前端开口的两侧留有用于安装所述的前封板的前连接板,所述的前连接板具有一个直角段差折弯结构,所述的前连接板在宽度方向上被所述的直角段差折弯结构分为内侧部分和外侧部分,所述的前连接板的内侧部分上沿高度方向加工有一列安装孔,所述的前封板上沿高度方向加工有与所述的安装孔位置相对应的固定孔,利用紧固件穿过所述的固定孔和对应的所述的安装孔实现将所述的前封板安装于所述的前连接板的内侧部分上,所述的前封板的前端

面与所述的前连接板的外侧部分的前端面齐平。

5.所述的箱架主体的厚度与所述的前封板的厚度一致时,所述的直角段差折弯结构的直角段差值为所述的前封板的厚度与所述的前封板的后端面和所述的前连接板的内侧部分的前端面两个面上的喷粉厚度之和。由于箱架主体和前封板都需要喷粉,而喷粉必然会增加厚度,因此为了确保前封板安装好后前端齐平,那么直角段差折弯结构的直角段差值必须考虑喷粉的厚度。

6.所述的箱架主体的顶部焊接有覆盖所述的顶部开口的顶板,所述的箱架主体的底部焊接有覆盖所述的底部开口的底板。

7.所述的箱架主体的右侧板上自后向前开设有右侧矩形凹缺,所述的箱架主体的后端板上自右向左开设有后端矩形凹缺,所述的右侧矩形凹缺和所述的后端矩形凹缺之间焊接有由钣金折弯而成的横截面呈l型且向所述的箱架主体的内腔中凸出的后封板。

8.所述的后封板的前端子板上沿高度方向开设有用于安装注塑机按钮箱的葫芦孔。在此,设置葫芦孔可方便安装拆卸按钮箱,安装按钮箱时可以拧入两枚螺丝,从葫芦孔的上部大孔通过,通过后在重力作用下,按钮箱自然下移,拧入的两枚螺丝保证按钮箱无其他作用力下也不会掉落;在拆卸按钮箱时,不需要拧出两枚螺丝,只需拧松两枚螺丝,再将按钮箱往上提,螺丝可从葫芦孔的上部大孔通过,从而取出按钮箱,在螺丝拧松后,无其他作用力的情况下按钮箱也不会掉落,葫芦孔保证了拆装人员的安全系数,也提高了一人拆装的便利性。

9.与现有技术相比,本实用新型的优点在于:

10.1)前连接板具有一个直角段差折弯结构,前连接板在宽度方向上被直角段差折弯结构分为内侧部分和外侧部分,前连接板的内侧部分用于安装前封板,由于用于安装前封板的前连接板的内侧部分是对前连接板进行直角段差折弯得到的,并非是焊接在其他部位上的部件,可以在前连接板的内侧部分上沿高度方向直接激光加工出安装孔,因此免去了用于安装前封板的内侧部分的焊接工序、划线工序、孔配打工序,减少了激光切割长度(整个按钮箱架可以减少前封板长边距离四倍的切割距离),不仅提高了生产效率,而且降低了生产成本。

11.2)由于用于安装前封板的前连接板的内侧部分是对前连接板进行直角段差折弯得到的,不会产生变形,因此整体强度得到了保证,产品质量得到保证。

12.3)整个按钮箱架减少了前封板长边距离两倍的焊接长度,降低了焊接工时、焊接成本,且焊接效率提升了50%以上。

13.4)在设计直角段差折弯结构的直角段差值时只要将喷粉厚度考虑进去,就能确保喷粉后前封板的前端面与前连接板的外侧部分的前端面齐平。

14.5)采用的直角段差折弯结构可应用于其他箱体类钣金结构,替代焊接结构。

附图说明

15.图1a为现有的按钮箱架(未安装前封板)的整体结构示意图一;

16.图1b为现有的按钮箱架(未安装前封板)的整体结构示意图二;

17.图1c为现有的按钮箱架(未安装前封板)的主视图;

18.图1d为图1c的a

‑

a向剖视图;

19.图1e为图1d中b部分的放大示意图;

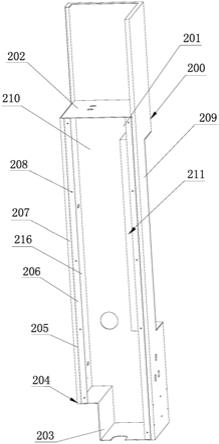

20.图2a为本实用新型的按钮箱架(未安装前封板)的整体结构示意图一;

21.图2b为本实用新型的按钮箱架(未安装前封板)的整体结构示意图二;

22.图2c为本实用新型的按钮箱架(未安装前封板)的主视图;

23.图2d为图2c的c

‑

c向剖视图;

24.图2e为图2d中d部分的放大示意图。

具体实施方式

25.以下结合附图实施例对本实用新型作进一步详细描述。

26.本实用新型提出的一种注塑机的按钮箱架,如图2a至图2e所示,其包括由钣金折弯而成的整体呈长方体且具有顶部开口(图中未示出)、底部开口(图中未示出)和前端开口201的箱架主体200及用于覆盖箱架主体200的前端开口201的前封板(图中未示出),箱架主体200的顶部焊接有覆盖顶部开口的顶板202,箱架主体200的底部焊接有覆盖底部开口的底板203,箱架主体200的前端开口201的两侧留有用于安装前封板的前连接板204,前连接板204具有一个直角段差折弯结构205,前连接板204在宽度方向上被直角段差折弯结构205分为内侧部分206和外侧部分207,前连接板204的内侧部分206上沿高度方向加工有一列安装孔208,前封板上沿高度方向加工有与安装孔208位置相对应的固定孔(图中未示出),利用紧固件(图中未示出)穿过固定孔和对应的安装孔208实现将前封板安装于前连接板204的内侧部分206上,前封板的前端面与前连接板204的外侧部分207的前端面齐平。

27.在本实施例中,箱架主体200的厚度与前封板的厚度一致时,直角段差折弯结构205的直角段差值为前封板的厚度与前封板的后端面和前连接板204的内侧部分206的前端面两个面上的喷粉厚度之和,如以箱架主体200的厚度和前封板的厚度均为2mm为例,那么当一个面的喷粉厚度为0.15mm时,直角段差折弯结构205的直角段差值为2.3mm。(淡色喷粉厚度为0.12mm~0.15mm,按上偏差0.15mm计算)由于箱架主体200和前封板都需要喷粉,而喷粉必然会增加厚度,因此为了确保前封板安装好后前端齐平,那么直角段差折弯结构205的直角段差值必须考虑喷粉的厚度。

28.在本实施例中,箱架主体200的右侧板209上自后向前开设有右侧矩形凹缺214,箱架主体200的后端板210上自右向左开设有后端矩形凹缺215,右侧矩形凹缺214和后端矩形凹缺215之间焊接有由钣金折弯而成的横截面呈l型且向箱架主体200的内腔中凸出的后封板211,后封板211的前端子板212上沿高度方向开设有用于安装注塑机按钮箱的葫芦孔213。在此,设置葫芦孔213可方便安装拆卸按钮箱,安装按钮箱时可以拧入两枚螺丝,从葫芦孔213的上部大孔通过,通过后在重力作用下,按钮箱自然下移,拧入的两枚螺丝保证按钮箱无其他作用力下也不会掉落;在拆卸按钮箱时,不需要拧出两枚螺丝,只需拧松两枚螺丝,再将按钮箱往上提,螺丝可从葫芦孔213的上部大孔通过,从而取出按钮箱,在螺丝拧松后,无其他作用力的情况下按钮箱也不会掉落,葫芦孔213保证了拆装人员的安全系数,也提高了一人拆装的便利性。

29.该按钮箱架的左侧板216的高度小于右侧板209的高度,左侧板216的顶部低于右侧板209的顶部,左侧板216的底部高于右侧板209的底部,顶板202为一块钣金平板,顶板202与左侧板216的顶部齐平,底板203为一块钣金折弯板,底板203焊接于左侧板216的底部

与右侧板209的底部之间。

30.该按钮箱架采用直角段差折弯结构205替代了现有的焊接结构,即采用两道直角折弯结构形成z字型结构。由于该按钮箱架所需的直角段差折弯的尺寸较小,用一般的折弯模具无法实现,因此该直角段差折弯结构205可采用成型模具一次压制实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1