一种使用方便的混炼机用挂料架的制作方法

1.本实用新型涉及炼胶生产技术领域,尤其涉及一种使用方便的混炼机用挂料架。

背景技术:

2.当混炼机生产出板层状的胶层后,需要将该胶层移至挂料架上,以便于送至下一道加工程序中。

3.现有的挂料架呈长条状,沿着其长度方向设置有多个挂料杆与挂料架的两侧,挂料时,需要将胶层移动至每个挂料杆上。

4.然而现有的挂料架占地空间大,距离较远的挂料杆在挂料时需要移动较远的距离,且挂料完一侧后,需每次移动至另一侧进行挂料,使用不便。

技术实现要素:

5.有鉴于此,有必要提供一种使用方便的混炼机用挂料架,用以解决现有的挂料架占地空间大,距离较远的挂料杆在挂料时需要移动较远的距离,且挂料完一侧后,需每次移动至另一侧进行挂料,使用不便的问题。

6.本实用新型提供一种使用方便的混炼机用挂料架,包括移动箱、挂料组件以及顶升组件;所述移动箱的内部具有一空腔;所述挂料组件包括与所述移动箱沿竖直方向滑动连接的支撑杆以及沿支撑杆的长度方向间隔设置的两个挂料杆组,所述挂料杆组均具有多个挂料端;所述顶升组件内置于空腔中,所述顶升组件的输出端与所述支撑杆的底端连接,以供驱动所述支撑杆滑动,用于调节两个挂料杆组的竖直高度。

7.进一步的,所述移动箱包括箱体、箱盖和多个万向轮,所述箱体与所述箱盖可拆卸连接、且之间形成所述空腔,所述支撑杆的底端与所述箱盖滑动连接、且延伸至所述空腔中,所述箱体的底部均设有多个万向轮。

8.进一步的,所述挂料杆组均包括沿所述支撑杆周向均匀设置的多个挂料杆。

9.进一步的,所述移动箱上开设有沿支撑杆周向均匀设置的多个凹槽,所述凹槽均与所述空腔相连通,所述凹槽与所述挂料杆一一对应,所述挂料杆沿竖直方向的投影与对应的所述凹槽所在的区域重合。

10.进一步的,所述支撑杆具有第一位置和第二位置,当所述支撑杆位于第一位置时,下方的所述挂料杆组的底部贴于所述移动箱的设置,当所述支撑杆位于所述第二位置时,下方的所述挂料杆组到所述移动箱的距离不小于两个所述挂料杆组之间的距离。

11.进一步的,两个所述挂料杆组之间的间距大于待挂胶层的长度的一半。

12.进一步的,所述支撑杆上固定设置有多个加强筋,所述加强筋与所述挂料杆组的下方固定连接。

13.进一步的,所述顶升组件的数量为多个,多个所述顶升组件沿所述支撑杆周向均匀布置,所述顶升组件均包括驱动杆、滑块和驱动件,所述驱动杆的一端与所述支撑杆的底端铰接,所述驱动杆的另一端与所述滑块铰接,所述滑块与所述移动箱沿垂直于所述支撑

杆的方向滑动连接,所述驱动件与所述移动箱固定连接,所述驱动件的输出端与所述滑块连接,以供驱动所述滑块滑动。

14.进一步的,所述移动箱上开设有与所述空腔相连通的滑槽,所述支撑杆与所述滑槽滑动连接,所述支撑杆的底端部分呈阶梯状,所述支撑杆的底端外径大于所述滑槽的内径。

15.进一步的,所述支撑杆的底端开设有沿其长度方向延伸的限位槽,所述移动箱且位于空腔的内底壁固定连接一限位杆,所述限位杆与所述限位槽滑动连接。

16.与现有技术相比,通过设置挂料组件包括与移动箱沿竖直方向滑动连接的支撑杆以及沿支撑杆的长度方向间隔设置的两个挂料杆组,挂料杆组均具有多个挂料端,顶升组件内置于空腔中,顶升组件的输出端与支撑杆的底端连接,以供驱动支撑杆滑动,用于调节两个挂料杆组的竖直高度,改变了现有的挂料架的结构,将挂料区域沿竖直方向进行排布,减小占地空间,且减小挂料所需移动的距离,使用更加方便。

附图说明

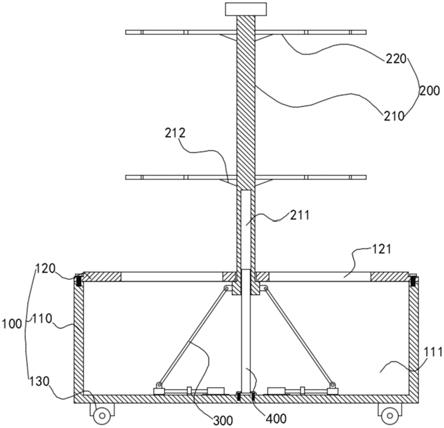

17.图1为本实用新型提供的一种使用方便的混炼机用挂料架本实施例中支撑杆位于第二位置处的结构示意图;

18.图2为本实用新型提供的一种使用方便的混炼机用挂料架本实施例中支撑杆位于第一位置处的结构示意图;

19.图3为本实用新型提供的一种使用方便的混炼机用挂料架本实施例中整体的俯视示意图。

具体实施方式

20.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

21.如图1所示,本实施例中的一种使用方便的混炼机用挂料架,包括移动箱100、挂料组件200以及顶升组件300,其中,挂料组件200设于移动箱100上,挂料组件200沿竖直方向具有两个可挂料的空间,通过顶升组件300控制挂料组件200沿竖直方向移动,可对不同挂料空间进行挂料工作,节省空间,且操作人员需移动的距离大大减小,使整个挂料过程更加方便。

22.本实施方案中的移动箱100的内部具有一空腔111,用于放置顶升组件300。

23.本实施例中的移动箱100包括箱体110、箱盖120和多个万向轮130,箱体110与箱盖120可拆卸连接、且之间形成空腔111,支撑杆210的底端与箱盖120滑动连接、且延伸至空腔111中,箱体110的底部均设有多个万向轮130。

24.其中,箱体110用于放置顶升组件300,箱盖120用于与挂料组件200配合,使挂料组件200可以沿竖直方向移动,万向轮130便于转动整个移动箱100,以及操作移动箱100移动。

25.本实施方案中的挂料组件200使用挂混炼完成的胶层的结构。

26.本实施例中的挂料组件200包括与移动箱100沿竖直方向滑动连接的支撑杆210以及沿支撑杆210的长度方向间隔设置的两个挂料杆组,挂料杆组均具有多个挂料端。

27.其中,挂料杆组均包括沿支撑杆210周向均匀设置的多个挂料杆220。

28.为了防止胶层搭在箱盖120上,移动箱100上开设有沿支撑杆210周向均匀设置的多个凹槽121,凹槽121均与空腔111相连通,凹槽121与挂料杆220一一对应,挂料杆220沿竖直方向的投影与对应的凹槽121所在的区域重合。

29.为了便于理解挂料组件200是如何利用空间,以便于存放更多的胶层,本实施例中的支撑杆210具有第一位置和第二位置,当支撑杆210位于第一位置时,下方的挂料杆组的底部贴于移动箱100的设置,当支撑杆210位于第二位置时,下方的挂料杆组到移动箱100的距离不小于两个挂料杆组之间的距离。

30.为了放置上下两个挂料杆组之间所挂的胶层之间发生干涉,本实施例中的两个挂料杆组之间的间距大于待挂胶层的长度的一半。

31.为了增强挂料杆组与支撑杆210的连接强度,本实施例中的支撑杆210上固定设置有多个加强筋212,加强筋212与挂料杆组的下方固定连接。

32.其中,移动箱100上开设有与空腔111相连通的滑槽,支撑杆210与滑槽滑动连接,支撑杆210的底端部分呈阶梯状,支撑杆210的底端外径大于滑槽的内径。

33.为了使支撑杆210沿竖直方向滑动更加稳定,本实施例中的支撑杆210的底端开设有沿其长度方向延伸的限位槽211,移动箱100且位于空腔111的内底壁固定连接一限位杆400,限位杆400与限位槽211滑动连接。

34.本实施方案中的顶升组件300是用于带动支撑杆210沿竖直方向移动的结构。

35.本实施例中的顶升组件300内置于空腔111中,顶升组件300的输出端与支撑杆210的底端连接,以供驱动支撑杆210滑动,用于调节两个挂料杆组的竖直高度。

36.其中,顶升组件300的数量为多个,多个顶升组件300沿支撑杆210周向均匀布置,顶升组件300均包括驱动杆310、滑块320和驱动件330,驱动杆310的一端与支撑杆210的底端铰接,驱动杆310的另一端与滑块320铰接,滑块320与移动箱100沿垂直于支撑杆210的方向滑动连接,驱动件330与移动箱100固定连接,驱动件330的输出端与滑块320连接,以供驱动滑块320滑动。

37.工作流程:首先,使支撑杆210移动至第一位置处,将生产的胶层依次挂至上方的挂料杆组的多个挂料杆220上,开启驱动件330,带动多个滑块320朝靠近支撑杆210的方向滑动,多个驱动杆310推动支撑杆210向上移动,直至支撑杆210移动至第二位置处,再将生产的胶层依次挂至下方的挂料杆组的多个挂料杆220上,即完成整个挂料过程。

38.与现有技术相比:通过设置挂料组件200包括与移动箱100沿竖直方向滑动连接的支撑杆210以及沿支撑杆210的长度方向间隔设置的两个挂料杆组,挂料杆组均具有多个挂料端,顶升组件300内置于空腔111中,顶升组件300的输出端与支撑杆210的底端连接,以供驱动支撑杆210滑动,用于调节两个挂料杆组的竖直高度,改变了现有的挂料架的结构,将挂料区域沿竖直方向进行排布,减小占地空间,且减小挂料所需移动的距离,使用更加方便。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1