一种全自动化的隐形眼镜脱离装置的制作方法

1.本实用新型属于隐形眼镜生产设备领域,具体涉及一种全自动化的隐形眼镜脱离装置。

背景技术:

2.在隐形眼镜的生产制造过程中,隐形眼镜片由上、下模合模制作而成,取镜片时首先将需要将上、下模分离,分离后的眼镜镜片粘附在下膜曲面上,然后通过加热、挤压下模直至眼镜镜片与下模完全脱离,最后再使用取镜片机取出眼镜镜片,然而粘附有眼镜镜片的下膜往往需要采用人工转运的方式转运至半自动工装上,才可进行下膜脱离处理,这样的生产方式导致人工成本增加,生产效率低下,无法满足大批量的生产需求。

技术实现要素:

3.本实用新型的目的是为了解决现有技术的不足,提供一种全自动化的隐形眼镜脱离装置包括分割转盘,所述分割转盘的下方与凸轮分割器相连,凸轮分割器由转动电机驱动,所述分割转盘的上方设有四组均匀分布的工位板,四组工位板分别对应上料工位、加热工位、挤压工位和下膜抛料工位。

4.所述的上料工位处设有上下膜分离装置,所述的加热工位处设有加热机构机架和安装在加热机构机架上的加热板、加热顶升气缸和加热顶升受力板,所述的加热板由加热棒供能,加热板的下方与加热顶升气缸相连,加热板的上方设有加热顶升受力板,所述的挤压工位处设有挤压机构机架和安装在挤压机构机架内的挤压治具、挤压顶升气缸和挤压顶升受力板,所述的挤压治具与取镜装置相连,挤压治具的下方与挤压顶升气缸相连,挤压治具的上方设有挤压顶升受力板,所述的下膜抛料工位处设有抛料机构机架和安装在抛料机构机架内的抛料治具、抛料顶升气缸和抛料吹气装置,所述抛料治具的下方与抛料顶升气缸相连,抛料治具的上方设有抛料吹气装置。

5.更进一步地,四组工位板呈环形阵列均匀分布在分割转盘上。

6.更进一步地,加热板与加热顶升气缸之间还设有隔热板。

7.为了防止加热顶升气缸过度顶升而导致产品损坏,更进一步地,加热顶升受力板上设有加热顶升限位螺丝。

8.为了防止加热顶升气缸过度顶升而导致产品损坏,更进一步地,挤压顶升受力板上设有挤压顶升限位螺丝。

9.更进一步地,抛料吹气装置的吹气口处设有与废料盒相连通的下膜抛料滑道。

10.有益效果:本实用新型公开了一种全自动化的隐形眼镜脱离装置,本脱离装置实现了隐形眼镜的全自动化脱离,一方面提高了镜片的脱离良品率,另一方面有效防止了镜片接触粉末而导致粉末粘附在镜片上,大大提高了生产效率,节约了生产成本。

附图说明

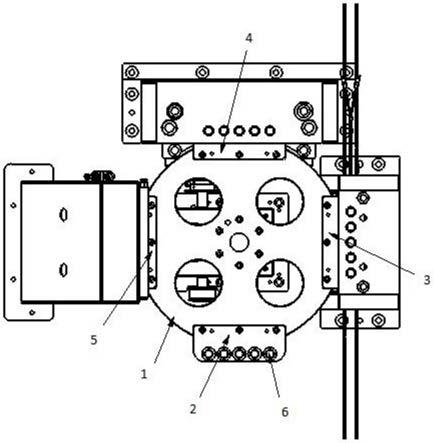

11.图1是隐形眼镜脱离装置的俯视图;

12.图2是隐形眼镜脱离装置的结构示意图;

13.图3是隐形眼镜脱离装置的侧视图;

14.图中:1、分割转盘 11、凸轮分割器 12、转动电机 13、工位板 2、上料工位 3、加热工位 31、加热机构机架 32、加热板 33、加热顶升气缸34、加热顶升受力板 35、加热棒 36、隔热板 37、加热顶升限位螺丝 4、挤压工位 41、挤压机构机架 42、挤压治具 43、挤压顶升气缸 44、挤压顶升受力板45、挤压顶升限位螺丝5、下膜抛料工位51、抛料机构机架52、抛料治具 53、抛料顶升气缸 54、抛料吹气装置 55、下膜抛料滑道 6、下膜治具

具体实施方式

15.为了加深对本实用新型的理解,下面结合实施例和附图对本实用新型作进一步详细详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

16.如图1~图3所示,一种全自动化的隐形眼镜脱离装置包括分割转盘1,所述分割转盘1的下方与凸轮分割器11相连,凸轮分割器11由转动电机12驱动,所述分割转盘1的上方设有四组均匀分布的工位板13,四组工位板13分别对应上料工位2、加热工位3、挤压工位4和下膜抛料工位5。

17.所述的上料工位2处设有上下膜分离装置,所述的加热工位3处设有加热机构机架31和安装在加热机构机架31上的加热板32、加热顶升气缸33和加热顶升受力板34,所述的加热板32由加热棒35供能,加热板32的下方与加热顶升气缸33相连,加热板32的上方设有加热顶升受力板34。

18.所述的挤压工位4处设有挤压机构机架41和安装在挤压机构机架41内的挤压治具42、挤压顶升气缸43和挤压顶升受力板44,所述的挤压治具42与取镜装置相连,挤压治具42的下方与挤压顶升气缸43相连,挤压治具42的上方设有挤压顶升受力板44。

19.所述的下膜抛料工位5处设有抛料机构机架51和安装在抛料机构机架51内的抛料治具52、抛料顶升气缸53和抛料吹气装置54,所述抛料治具52的下方与抛料顶升气缸53相连,抛料治具52的上方设有抛料吹气装置54。

20.于本实施例中,四组工位板13呈环形阵列均匀分布在分割转盘1上。

21.于本实施例中,加热板32与加热顶升气缸33之间还设有隔热板36。

22.为了防止加热顶升气缸33过度顶升而导致产品损坏,于本实施例中,加热顶升受力板34上设有加热顶升限位螺丝37。

23.为了防止加热顶升气缸43过度顶升而导致产品损坏,于本实施例中,挤压顶升受力板44上设有挤压顶升限位螺丝45。

24.于本实施例中,抛料吹气装置54的吹气口处设有与废料盒相连通的下膜抛料滑道55。

25.工作情况:如图1~图3所示,上下膜分离装置将粘附有眼镜镜片的下膜治具6放置在位于上料工位2处的工位板13上,一次性放置下膜治具6的数量为五组,随后转动电机12驱动凸轮分割器11带动分割转盘1第一次发生转动,载有下膜治具6的工位板13转入加热工位3处,加热顶升气缸33带动加热板32将工位板13上的下膜治具6顶升至加热顶升受力板34

上加热一段时间。

26.待加热工序完成后,转动电机12驱动凸轮分割器11带动分割转盘1第二次发生转动,载有下膜治具6的工位板13转入挤压工位4处,挤压顶升气缸43带动挤压治具42将下膜治具6顶升至挤压顶升受力板44上挤压使眼镜镜片和下膜脱离,此时与挤压治具42相连的取镜装置将脱离下来的眼镜镜片取走。

27.待取镜工序完成后,转动电机12驱动凸轮分割器11带动分割转盘1第三次发生转动,载有下膜的工位板13转入下膜抛料工位5处,抛料顶升气缸53带动抛料治具52将下膜顶升至抛料吹气装置54处,由抛料吹气装置54将五个下膜一起吹入下膜抛料滑道55内,此时隐形眼镜脱离装置完成一次完整的脱离工序。

28.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种全自动化的隐形眼镜脱离装置,其特征在于,包括分割转盘,所述分割转盘的下方与凸轮分割器相连,凸轮分割器由转动电机驱动,所述分割转盘的上方设有四组均匀分布的工位板,四组工位板分别对应上料工位、加热工位、挤压工位和下膜抛料工位;所述的上料工位处设有上下膜分离装置,所述的加热工位处设有加热机构机架和安装在加热机构机架上的加热板、加热顶升气缸和加热顶升受力板,所述的加热板由加热棒供能,加热板的下方与加热顶升气缸相连,加热板的上方设有加热顶升受力板,所述的挤压工位处设有挤压机构机架和安装在挤压机构机架内的挤压治具、挤压顶升气缸和挤压顶升受力板,所述的挤压治具与取镜装置相连,挤压治具的下方与挤压顶升气缸相连,挤压治具的上方设有挤压顶升受力板,所述的下膜抛料工位处设有抛料机构机架和安装在抛料机构机架内的抛料治具、抛料顶升气缸和抛料吹气装置,所述抛料治具的下方与抛料顶升气缸相连,抛料治具的上方设有抛料吹气装置。2.根据权利要求1所述的一种全自动化的隐形眼镜脱离装置,其特征在于,四组工位板呈环形阵列均匀分布在分割转盘上。3.根据权利要求1所述的一种全自动化的隐形眼镜脱离装置,其特征在于,加热板与加热顶升气缸之间还设有隔热板。4.根据权利要求1所述的一种全自动化的隐形眼镜脱离装置,其特征在于,加热顶升受力板上设有加热顶升限位螺丝。5.根据权利要求1所述的一种全自动化的隐形眼镜脱离装置,其特征在于,挤压顶升受力板上设有挤压顶升限位螺丝。6.根据权利要求1所述的一种全自动化的隐形眼镜脱离装置,其特征在于,抛料吹气装置的吹气口处设有与废料盒相连通的下膜抛料滑道。

技术总结

一种全自动化的隐形眼镜脱离装置,包括分割转盘,所述分割转盘的下方与凸轮分割器相连,凸轮分割器由转动电机驱动,所述分割转盘的上方设有四组均匀分布的工位板,四组工位板分别对应上料工位、加热工位、挤压工位和下膜抛料工位。本实用新型公开了一种全自动化的隐形眼镜脱离装置,本脱离装置实现了隐形眼镜的全自动化脱离,一方面提高了镜片的脱离良品率,另一方面有效防止了镜片接触粉末而导致粉末粘附在镜片上,大大提高了生产效率,节约了生产成本。生产成本。生产成本。

技术研发人员:张坤

受保护的技术使用者:江苏海伦隐形眼镜有限公司

技术研发日:2021.06.22

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1