复合材料螺旋桨桨叶成型模具的制作方法

1.本实用新型涉及模具领域,详细地讲是一种复合材料螺旋桨桨叶成型模具。

背景技术:

2.众所周知,复合材料螺旋桨的高强度、高阻尼、低密度特性为螺旋桨减重减振降噪设计提供了新的设计思路及方向,国内外对此均展开了诸多研究。目前复合材料螺旋桨的结构形式主要基于整体式和分体式两种方式,相对应的,其复合材料成型方案也分为整体式成型和分体式成型,但这些模具只适合结构较为简单的复合材料部件的成型,并且不易操作。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种复合材料螺旋桨桨叶成型模具,得到的螺旋桨桨叶产品表观良好,尺寸精确,性能优异,尤其对于桨叶底端结构较复杂的复合材料桨叶产品具有明显的优势。

4.本实用新型解决其技术问题所采用的技术方案是:一种复合材料螺旋桨桨叶成型模具,包括:一个上模具、一个下模具、两个底端模具、一个限位块构成,其特征是,所述的底端模具分为上底端模具和下底端模具两部分,每一部分均设计有相应的桨叶底端型腔面;所述的上模具加工有桨叶型腔面上面、桨叶底端过渡区型腔面上面、与上底端模具配合的后端凹槽、与限位块相连接的螺纹孔、模具定位孔及模具起模槽,所述的下模具设有桨叶型腔面下面、桨叶底端过渡区型腔面下面、与下底端模具配合的后端凹槽、与限位块相连接的螺纹孔、与模具定位孔相配合的模具定位柱,所述的上底端模具与上模具配合,在其外廓加工有与上模具后端凹槽配合的配合结构,同时设计有与限位块的工作面相配合的外露配合面、与下底端模具配合的相互配合面,所述的下底端模具与下模具配合,在其外廓加工有与下模具后端凹槽配合的配合结构,同时设计有与限位块的工作面相配合的外露配合面、与上底端模具配合的相互配合面,所述的限位块设有同时与上底端模具和下底端模具的外露配合面相配合的工作面和用于穿过与上模具的螺纹孔和下模具的螺纹孔旋紧固定螺栓的光孔;两个底端模具分别可以插入上模具的与上底端模具配合的后端凹槽与下模具的与下底端模具配合的后端凹槽中并与之配合,限位块的工作面与底端模具的外露配合面配合并采用螺栓分别与上模具的螺纹孔、下模具的螺纹孔旋紧固定。

5.本实用新型的有益效果是,可以充分保证桨叶面和底部结构的精准,避免了在保证桨叶型面的前提下底部结构难以精确成型或成型缺陷较多的问题,尤其适合于桨叶底部结构较为复杂的复合材料桨叶成型,得到的复合材料桨叶产品表观质量良好,结构密实可靠,模具操作方便快捷,便于采用预浸料铺敷铺层。

附图说明

6.下面结合附图和实施例对本实用新型进一步说明。

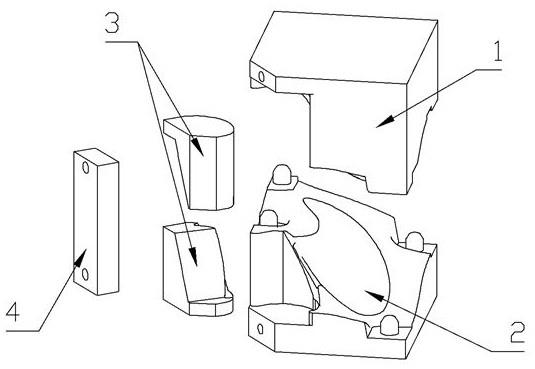

7.图1是本实用新型的的立体图。

8.图2是本实用新型的爆炸图。

9.图3是本实用新型的上模具结构示意图。

10.图4是本实用新型的下模具结构示意图。

11.图5是本实用新型的底端模具结构示意图。

12.图6是本实用新型的限位块结构示意图。

13.图7是实施例的复合材料螺旋桨叶成型过程中模具装配流程。

14.图中1.上模具、2.下模具、3.底端模具、4.限位块、101.桨叶型腔面上面、102.桨叶底端过渡区型腔面上面、103.与上底端模具配合的后端凹槽、104.螺纹孔、105.模具定位孔、106.模具起模槽、201.桨叶型腔面下面、202.桨叶底端过渡区型腔面下面、203.与下底端模具配合的后端凹槽、204.螺纹孔、205.模具定位柱、301.上底端模具、302.下底端模具、303.桨叶底端型腔面、304.与上模具后端凹槽配合的配合结构、305.与下模具后端凹槽配合的配合结构、306.外露配合面、307.相互配合面、401.工作面、402.光孔。

具体实施方式

15.在图中,本实用新型包括一个上模具1、一个下模具2、两个底端模具3、一个限位块4构成,所述的底端模具3分为上底端模具301和下底端模具302两部分,每一部分均设计有相应的桨叶底端型腔面303;所述的上模具1加工有桨叶型腔面上面101、桨叶底端过渡区型腔面上面102、与上底端模具配合的后端凹槽103、与限位块4相连接的螺纹孔104、用于保证模具定位精度的模具定位孔105及方便于起模开模的模具起模槽106,所述的下模具2设有桨叶型腔面下面201、桨叶底端过渡区型腔面下面202、与下底端模具配合的后端凹槽203、与限位块4相连接的螺纹孔204,用于保证模具定位精度,以及与模具定位孔105相配合的模具定位柱205,所述的上底端模具301与上模具1配合,在其外廓加工有与上模具后端凹槽配合的配合结构304,同时设计有与限位块4的工作面401相配合的外露配合面306、与下底端模具302配合的相互配合面307,所述的下底端模具302与下模具2配合,在其外廓加工有与下模具后端凹槽配合的配合结构305,同时设计有与限位块4的工作面401相配合的外露配合面306、与上底端模具301配合的相互配合面307,所述的限位块4设有同时与上底端模具301和下底端模具302的外露配合面306相配合的工作面401和用于穿过与上模具1的螺纹孔104和下模具2的螺纹孔204旋紧固定螺栓的光孔402,所述的光孔402其尺寸较螺纹孔104和螺纹孔204尺寸半径大1mm,以保证光孔402在螺栓穿入后有一定的活动量,防止限位块4因高低位置不合适而影响上模具1与下模具2合紧,从而影响产品质量;两个底端模具3分别可以插入上模具1的与上底端模具配合的后端凹槽103与下模具2的与下底端模具配合的后端凹槽203中并与之配合,限位块4的工作面401与底端模具3的外露配合面306配合并采用螺栓分别与上模具1的螺纹孔104、下模具2的螺纹孔204旋紧固定,所述的限位块4,其高度较上模具1与下模具2合紧后的厚度单边小2mm,以保证热压机加压时限位块4不会因高度过高而妨碍上模具1和下模具2合紧,从而影响产品质量。

16.本实用新型提供的复合材料螺旋桨桨叶成型模具,其桨叶成型过程中模具装配流程如下:

17.1.将上模具1的与上底端模具配合的后端凹槽103与上底端模具301的与上模具后

端凹槽配合的配合结构304对齐,上模具1与上底端模具301组合成一体,进行复合材料桨叶上半部分的预浸料铺贴(图7中阴影部分);

18.2.将下模具2的与下底端模具配合的后端凹槽203与下底端模具302的与下模具后端凹槽配合的配合结构305对齐,下模具2与下底端模具302组合成一体,进行复合材料桨叶下半部分的预浸料铺贴(图7中阴影部分);

19.3.铺贴完成后颠倒上模具1和上底端模具301的组合体,上模具1组合体在上,下模具2组合体在下,将模具定位孔105与模具定位柱205对准后将两组组合体施加一定载荷进行预压合;

20.4.此时上下模具组合体尚未完全压实,由于未压实的铺层厚度较压实后的铺层厚度大,因此上下模具组合体之间可能由于铺层垫起而存在1~5mm左右的间隙。用螺栓将限位块4通过光孔402和螺纹孔104、螺纹孔204与上模具1和下模具2进行旋紧固定;

21.5.将上下模具组合体转移至热压机上,使用热压机上下压板施加模压压力将上下模具组合体压实,再次旋紧螺栓后升温固化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1