一种便于脱模的模具的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种便于脱模的模具。

背景技术:

2.在生产一些注塑产品如电池盖时,一些电池盖的外表面需要设置特殊纹路,如在电池盖的两侧表面设置多条横条及与多条横条垂直的多条竖条,多条横条、多条竖条与侧表面形成多个条槽,使得电池盖的美观性较高,同时使其具备较大的摩擦力,从而便于电池盖进行拿放安装。

3.然而,由于多条横条、多条竖条与侧表面形成多个条槽,当注塑料注入注塑腔体内后,成型后的电池盖的条槽位于侧模板内,造成电池盖不易脱模。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决上述技术中的技术问题之一。为此,本实用新型的目的在于提出一种便于脱模的模具,通过开模时自动带动侧模板移动,从而便于成型后的产品脱离。

5.为达到上述目的,本实用新型实施例提出了一种便于脱模的模具,包括第一模板、第二模板、侧模板及联动机构;

6.第一模板内形成型腔;

7.第二模板内设置型芯;

8.侧模板可移动设置,侧模板形成使注塑产品具有纹路的凸起,侧模板、型芯及型腔共同形成注塑腔体;

9.联动机构包括第一联动件及第二联动件,第一联动件设置在侧模板底部,第二联动件一端固定在第二模板上,第二联动件另一端与第一联动件连接,第二联动件往远离注塑腔体方向轴向移动驱使第一联动件往远离注塑腔体方向径向移动。

10.根据本实用新型实施例的一种便于脱模的模具,在需注塑时,先合模,然后往注塑腔体内注入注塑料,待注塑料冷却形成注塑产品后,第二模板与第一模板分离,第二模板移动带动第二联动件同步移动,即第二联动件往远离注塑腔体方向轴向移动,第二联动件往远离注塑腔体方向轴向移动时,带动第一联动件往远离注塑腔体方向径向移动,由于第一联动件设置在侧模板底部,第一联动件移动带动侧模板同步径向移动,从而使得侧模板脱离注塑产品,便于注塑产品脱模。因此,本实用新型通过开模时自动带动侧模板移动,从而便于成型后的产品脱离。

11.另外,根据本实用新型上述实施例提出的一种便于脱模的模具,还可以具有如下附加的技术特征:

12.进一步,侧模板包括第一侧模板及第二侧模板,第一侧模板位于型芯一侧,第二侧模板与第一侧模板相对设置,第二侧模板位于型芯另一侧。

13.进一步,第一联动件上设置第一滑面,第二联动件上设置第二滑面,第二滑面与第

一滑面贴合。

14.进一步,侧模板包括侧模板本体和侧模芯,侧模芯可拆卸设置在侧模板本体内,侧模芯内侧设置使注塑产品具有纹路的凸起。

15.进一步,凸起包括多个均匀分布的矩形凸起及多个均匀分布的三角形凸起,三角形凸起位于矩形凸起的上方。

16.进一步,侧模芯内设置多个用于冷却管道通过的冷却通道。

17.进一步,侧模板本体底部设置安装槽,第一联动件通过螺钉固定在安装槽内。

18.进一步,侧模板本体远离型芯的外侧壁大致呈一斜面,侧模板本体远离型芯的外侧壁设置定位槽;第一模板的底部设置定位块,定位块与定位槽配合。

19.进一步,定位槽内设置第一斜面,定位块端部设置第二斜面,第一模板靠近第二模板而合模后,第二斜面紧紧抵靠在第一斜面上。

附图说明

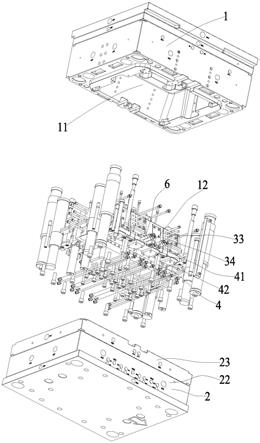

20.图1为根据本实用新型实施例的便于脱模的模具的结构示意图;

21.图2为根据本实用新型实施例的便于脱模的模具的分解图;

22.图3为根据本实用新型实施例的便于脱模的模具另一角度的分解图;

23.图4为根据本实用新型实施例的侧模板与联动机构的连接示意图;

24.图5为根据本实用新型实施例的侧模板与联动机构另一角度的连接示意图;

25.图6为根据本实用新型实施例的电池盖的结构示意图。

26.标号说明

27.第一模板1、型腔11、定位块12、第二斜面121;

28.第二模板2、型芯21、码板22、滑板23、穿孔231;

29.侧模板3、凸起31、矩形凸起311、三角形凸起312、第一侧模板32、第二侧模板33、侧模板本体34、安装槽341、定位槽342、第一斜面3421、侧模芯35;

30.联动机构4、第一联动件41、第一滑面411、第二联动件42、第二滑面421;

31.电池盖5、矩形凹槽51、三角形凹槽52;

32.冷却管道6。

具体实施方式

33.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

34.如图1至图6所示,本实用新型实施例的一种便于脱模的模具,包括第一模板1、第二模板2、侧模板3及联动机构4。

35.第一模板1内形成型腔11;第二模板2内设置型芯21;侧模板3可移动设置,侧模板3形成使注塑产品具有纹路的凸起31,侧模板3、型芯21及型腔11共同形成注塑腔体。

36.联动机构4包括第一联动件41及第二联动件42,第一联动件41设置在侧模板3底部,第二联动件42一端固定在第二模板2上,第二联动件42另一端与第一联动件41连接,第

二联动件42往远离注塑腔体方向轴向移动驱使第一联动件41往远离注塑腔体方向径向移动。

37.在需注塑时,先合模,然后往注塑腔体内注入注塑料,待注塑料冷却形成注塑产品后,第二模板2与第一模板1分离,第二模板2移动带动第二联动件42同步移动,即第二联动件42往远离注塑腔体方向轴向移动,第二联动件42往远离注塑腔体方向轴向移动时,带动第一联动件41往远离注塑腔体方向径向移动,由于第一联动件41设置在侧模板3底部,第一联动件41移动带动侧模板3同步径向移动,从而使得侧模板3脱离注塑产品,便于注塑产品脱模。因此,本实用新型通过开模时自动带动侧模板3移动,从而便于成型后的产品脱离。

38.本示例中,注塑产品以电池盖5为例,当然也可以为其他类型的注塑产品。

39.本示例中,开模时,第二联动件42往远离注塑腔体的方向为轴向方向。其中,第二模板2可以包括码板22及滑板23,码板22及滑板23可以分开设置,第二联动件42设置在码板22上,滑板23上设置供第二联动件42穿过的穿孔231。侧模板3可移动设置,侧模板3上可设置驱使侧模板3只能沿着其径向滑动的限位结构,如可以为滑轨与滑块的配合结构,当然,另一个示例中,也可以在侧模板3上设置限位孔,滑板23上设置限位杆,限位孔沿着限位杆径向移动。开模时,滑板23先保持不动,码板22往远离注塑腔体方向轴向移动,以带动第二联动件41往远离注塑腔体方向轴向移动,驱使第一联动件41往远离注塑腔体方向径向移动。

40.可选地,侧模板3包括第一侧模板32及第二侧模板33,第一侧模板32位于型芯21一侧,第二侧模板33与第一侧模板32相对设置,第二侧模板33位于型芯21另一侧。第一侧模板32、第二侧模板33、型芯21及型腔11共同形成注塑腔体,第一侧模板32及第二侧模板33的内侧壁上可以设置凸起31,从而使得注塑产品的两侧均具有纹路。

41.本示例中,第一联动件41上设置第一滑面411,第二联动件42上设置第二滑面421,第二滑面421与第一滑面411贴合。其中,第一滑面411及第二滑面421优选为斜面,当然,也可以为弧面。在脱模时,即第一模板1与第二模板2分离时,第二联动件42往远离注塑腔体方向轴向移动,使得第二滑面421沿着第一滑面411移动,从而驱使第一联动件41往远离注塑腔体方向径向移动。因此,本实用新型通过开模时自动带动侧模板3移动,从而便于成型后的产品脱离。

42.在一些示例中,侧模板3包括侧模板本体34和侧模芯35,侧模芯35可拆卸设置在侧模板本体34内,侧模芯35内侧设置使注塑产品具有纹路的凸起31。其中,凸起31包括多个均匀分布的矩形凸起311及多个均匀分布的三角形凸起312,三角形凸起312位于矩形凸起311的上方。多个均匀分布的矩形凸起311及多个均匀分布的三角形凸起312使得电池盖5具有多个矩形凹槽51及三角形凹槽52,从而增加电池盖5的没关系,同时,使电池盖5具备较大摩擦力,便于电池盖5的拿放与安装。

43.为了加快注塑料的冷却,侧模芯35内设置多个用于冷却管道6通过的冷却通道,该模具可以设置多路冷却管道6,其中一路冷却管道6可以通过侧模板本体34后与侧模芯35连接,从而是注塑料更快冷却,提高注塑效率。

44.作为一个示例,侧模板本体34底部设置安装槽341,第一联动件41通过螺钉固定在安装槽341内,使得第一联动件41可拆卸设置在安装槽341内。

45.为了注塑时提高稳定性,侧模板本体34远离型芯21的外侧壁大致呈一斜面,侧模

板本体34远离型芯21的外侧壁设置定位槽342;第一模板1的底部设置定位块12,定位块12与定位槽342配合,以防止侧模板本体34注塑时晃动,稳定性强。其中,定位槽342内设置第一斜面3421,定位块12端部设置第二斜面121,第一模板1靠近第二模板2而合模后,第二斜面121紧紧抵靠在第一斜面3421上。

46.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1