一种45的制作方法

一种45

°

模内切吹塑模具

技术领域

1.本实用新型属于吹塑模具技术领域,特指一种45

°

模内切吹塑模具。

背景技术:

2.塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具;由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以塑料模具的种类和结构也是多种多样的。

3.如中国专利申请号为(cn202120674912.2)公开了一种塑料试管的吹塑模具,包括前模板和后模板,所述前模板与后模板之间设有型腔,所述型腔顶端设有吹塑口,所述前模板远离后模板的一面设有冷却结构,所述冷却结构上方设有推刀结构,所述推刀结构内通过设有缓冲结构来提高推刀结构的抗缓冲能力以及减缓推刀结构中气缸和刀片的磨损程度,通过设有限位结构来提高推刀结构的稳定性,减少磨损,但该申请位于前模板和后模板上用于刀片通过的刀口加工困难,且刀口内壁的光滑度较差,长时间使用容易对刀片造成磨损,如提高刀口内壁的光滑度,加工成本较高,因此需要对其进行改进。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种减少刀片表面磨损,且易于对刀口加工的45

°

模内切吹塑模具。

5.为实现上述目的,本实用新型提供了如下技术方案:一种45

°

模内切吹塑模具,包括主模板和副模板,所述主模板远离副模板一侧安装设有切口结构,还包括:

6.安装槽,所述安装槽为两个,且分别开设在主模板和副模板上,且与切口结构相对应设置,

7.稳刀架,所述稳刀架为两个,且分别安装设在两个安装槽内,并包括上压板和下压板;

8.刀口,所述刀口开设在下压板靠近上压板的一面。

9.本实用新型进一步设置为,所述切口结构包括:

10.固定架,所述固定架安装设在主模板远离副模板的一面;

11.气缸,所述气缸安装设在固定架上;

12.刀架,所述刀架安装设在气缸的输出端,且包括上刀架和下刀架;

13.刀片,所述刀片安装设在上刀架和下刀架之间;

14.其中,所述刀片倾斜45

°

设置在上刀架和下刀架之间,所述刀口倾斜45

°

开设,并与刀片相适配。

15.本实用新型进一步设置为,还包括:

16.定位卡槽,所述定位卡槽为两个,且均开设在上刀架靠近下刀架的一面;

17.定位凸起,所述定位凸起为两个,且均固定设在下刀架靠近上刀架的一面,并分别与两个定位卡槽相适配;

18.其中,两个所述定位卡槽以及两个所述定位凸起均分别位于刀片的两侧。

19.本实用新型进一步设置为,还包括:

20.冷却结构,所述冷却结构安装设在位于主模板上的稳刀架靠近切口结构的一端;

21.其中,所述冷却结构包括:

22.储液腔,所述储液腔开设在稳刀架靠近切口结构的一端,且储液腔内设有冷却液;

23.海绵块,所述海绵块为两个,且均固定设在储液腔内,其表面与过刀槽上、下两内壁齐平;

24.封盖,所述封盖用于对储液腔进行密封,且顶端通过固定架固定,底端通过螺栓固定。

25.本实用新型进一步设置为,还包括:

26.第一安装孔,所述第一安装孔为若干个,且分别开设在主模板上,

27.第二安装孔,所述第二安装孔为若干个,且分别开设在副模板上,并与第一安装孔相对应设置;

28.导柱,所述导柱为若干个,并分别滑动连接在若干第一安装孔内,且靠近副模板的一端延伸出第一安装孔,另一端与主模板之间设有补偿结构;

29.导套,所述导套为若干个,且分别固定设在若干第二安装孔内,并分别与若干导柱延伸出第一安装孔的一端相适配;

30.堵头,所述堵头为若干个,且分别安装设在若干第二安装孔内,并位于导套远离主模板的一侧,用于对堵头进行限位。

31.本实用新型进一步设置为,所述补偿结构包括:

32.沉头孔,所述沉头孔为若干个,且分别开设在第一安装孔远离副模板的一侧;

33.弹簧,所述弹簧为若干个,且分别安装设置沉头孔内,并一端与导柱固定连接,另一端与沉头孔的底面可拆卸固定连接。

34.本实用新型进一步设置为,所述补偿结构包括:

35.橡胶层,所述橡胶层固定设在沉头孔的内壁上,

36.圆形凸起,所述圆形凸起固定设在导柱靠近沉头的一端,且远离轴心的一面与橡胶层表面相接触。

37.本实用新型进一步设置为,还包括:

38.第一型腔,所述第一型腔开设在主模板靠近副模板的一面;

39.第二型腔,所述第二型腔开设在副模板靠近主模板的一面;

40.冷却水通道,所述冷却水通道为两个,且分别开设在主模板和副模板内,并用于对第一型腔和第二型腔进行冷却。

41.本实用新型的有益效果为:

42.通过在主模板和副模板上开设安装槽,并在安装槽中安装设置包括上压板和下压板的稳刀架,使得便于在下压板上开设刀口,同时还能保证刀口内壁的光滑度,避免刀片受刀口内壁的光滑度影响而发生磨损,延长刀片的使用寿命,并且也有效降低了加工成本。

附图说明

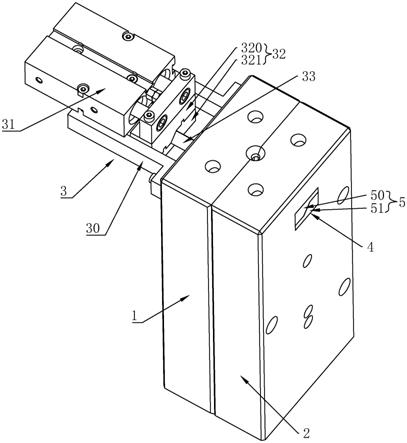

43.图1是本实用新型的结构示意图;

44.图2是本实用新型的爆炸视图;

45.图3是本实用新型侧视的剖视图;

46.图4是本实用新型图3中a处的放大图;

47.图5是本实用新型图3中b处的放大图;

48.图6是本实用新型正视的剖视图;

49.附图中:1、主模板;2、副模板;3、切口结构;30、固定架;31、气缸;32、刀架;320、上刀架;321、下刀架;33、刀片;34、定位卡槽;35、定位凸起;4、安装槽;5、稳刀架;50、上压板;51、下压板;6、刀口;7、冷却结构;70、储液腔;71、冷却液;72、海绵块;73、封盖;8、第一安装孔;9、第二安装孔;10、导柱;11、补偿结构;110、沉头孔;111、弹簧;112、橡胶层;112a、倾角;113、圆形凸起;114、弧形凸起;115、卡环;116、弧形卡块;12、导套;13、堵头;14、第一型腔;15、第二型腔;16、冷却水通道。

具体实施方式

50.下面结合图1至图6以具体实施例对本实用新型作进一步描述:

51.实施例1:

52.本实施例提供了一种45

°

模内切吹塑模具,包括主模板1和副模板2,所述主模板1远离副模板2一侧安装设有切口结构3,还包括:

53.安装槽4,所述安装槽4为两个,且分别开设在主模板1和副模板2上,且与切口结构3相对应设置,

54.稳刀架5,所述稳刀架5为两个,且分别安装设在两个安装槽4内,并包括上压板50和下压板51;

55.刀口6,所述刀口6开设在下压板51靠近上压板50的一面。

56.本实施例可以看出,通过在主模板1和副模板2上开设安装槽4,并在安装槽4中安装设置包括上压板50和下压板51的稳刀架5,使得便于在下压板51上开设刀口6,同时还能保证刀口6内壁的光滑度,避免刀片33受刀口6内壁的光滑度影响而发生磨损,延长刀片33的使用寿命,并且也有效降低了加工成本。

57.实施例2:

58.本实施例中,除了包括实施例1的结构特征,进一步的,所述切口结构3包括:

59.固定架30,所述固定架30安装设在主模板1远离副模板2的一面;

60.气缸31,所述气缸31安装设在固定架30上;

61.刀架32,所述刀架32安装设在气缸31的输出端,且包括上刀架320和下刀架321;

62.刀片33,所述刀片33安装设在上刀架320和下刀架321之间;

63.其中,所述刀片33倾斜45

°

设置在上刀架320和下刀架321之间,所述刀口6倾斜45

°

开设,并与刀片33相适配。

64.本实施例可以看出,通过切口结构3,使得吸管成型之后通过气缸31推动刀架32,从而带动刀片33将吸管头部呈45

°

割开,保证对吸管头部呈45

°

角的需求,避免人工切割45

°

斜角,提高生产效率,降低人工成本。

65.实施例3:

66.本实施例中,除了包括实施例2的结构特征,进一步的,还包括:

67.定位卡槽34,所述定位卡槽34为两个,且均开设在上刀架320靠近下刀架321的一面;

68.定位凸起35,所述定位凸起35为两个,且均固定设在下刀架321靠近上刀架320的一面,并分别与两个定位卡槽34相适配;

69.其中,两个所述定位卡槽34以及两个所述定位凸起35均分别位于刀片33的两侧。

70.本实施例可以看出,通过定位卡槽34和定位凸起35,提高刀片33的安装强度和稳定性,避免上刀架320和下刀架321发生偏移,从而造成的刀片33错位,避免发生撞刀等安全隐患。

71.实施例4:

72.本实施例中,除了包括实施例3的结构特征,进一步的,还包括:

73.冷却结构7,所述冷却结构7安装设在位于主模板1上的稳刀架5靠近切口结构3的一端;

74.其中,所述冷却结构7包括:

75.储液腔70,所述储液腔70开设在稳刀架5靠近切口结构3的一端,且储液腔70内设有冷却液71;

76.海绵块72,所述海绵块72为两个,且均固定设在储液腔70内,其表面与刀口6上、下两内壁齐平;

77.封盖73,所述封盖73用于对储液腔70进行密封,且顶端通过固定架30固定,底端通过螺栓固定。

78.本实施例可以看出,通过设置冷却结构7,使得刀片33在进行切口前进行冷却,避免刀片33带有高温对吸管切口而造成的塑料黏连,影响切口效果,防止造成吸管的次品率上升,具体的,通过在储液腔70内输入冷却液71,而冷却液71被海绵块72吸收,而后擦拭在刀片33的表面进行降温冷却,避免高温造成塑料黏连,而封盖73可以对储液腔70起到密封效果,防止冷却液71泄漏。

79.实施例5:

80.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

81.第一安装孔8,所述第一安装孔8为若干个,且分别开设在主模板1上,

82.第二安装孔9,所述第二安装孔9为若干个,且分别开设在副模板2上,并与第一安装孔8相对应设置;

83.导柱10,所述导柱10为若干个,并分别滑动连接在若干第一安装孔8内,且靠近副模板2的一端延伸出第一安装孔8,另一端与主模板1之间设有补偿结构11;

84.导套12,所述导套12为若干个,且分别固定设在若干第二安装孔9内,并分别与若干导柱10延伸出第一安装孔8的一端相适配;

85.堵头13,所述堵头13为若干个,且分别安装设在若干第二安装孔9内,并位于导套12远离主模板1的一侧,用于对堵头13进行限位。

86.本实施例可以看出,通过导柱10与导套12,提高吹塑模具合模时的精度和稳定性,减少主模板1与副模板2的磨损,延长吹塑模具的使用寿命,且容易对吹塑模具进行校准,有效提高安装效率,其中补偿结构11,可以在合模时如发生主模板1和副模板2的错位,可以使得导柱10缩回第一安装孔8,防止合模时卡住,使得主模板1和副模板2还是相互靠近,避免

因卡住对安装吹塑模具的机械设备造成损坏,而堵头13可以防止导套12发生错位,提高导套12的安装稳定性。

87.实施例6

88.本实施例中,除了包括实施例5的结构特征,进一步的,所述补偿结构11包括:

89.沉头孔110,所述沉头孔110为若干个,且分别开设在第一安装孔8远离副模板2的一侧;

90.弹簧111,所述弹簧111为若干个,且分别安装设置沉头孔110内,并一端与导柱10固定连接,另一端与沉头孔110的底面可拆卸固定连接;

91.其中,所述沉头孔110的内壁上固定设有若干弧形凸起114,所述弹簧111靠近沉头孔110底面的一端固定设有卡环115,所述卡环115远离轴心的一面固定设有与弧形凸起114相适配的弧形卡块116,弹簧111一端与导柱10优选焊接,且通过将导柱10从第一安装孔8伸入,而后转动,使得卡环115上的弧形卡块116与弧形凸起114相卡接,从而对弹簧111的两端均起到固定的效果。

92.本实施例可以看出,通过采用弹簧111,导柱10因主模板1与副模板2在错位时进行合模,而弹簧111的弹性促使导柱10回缩回第一安装孔8,避免导柱10导致合模卡住,使得对安装吹塑模具的机械设备造成损坏,具体的,主模板1与副模板2未发生错位时,导套12或副模板2对导柱10的作用力少于弹簧111的弹性力,导柱10不回缩,与导套12配合对吹塑模具起到耐磨损和稳定性好的效果,当主模板1与副模板2发生错位时,导套12或副模板2对导柱10的作用力会大于弹簧111的弹性力,弹簧111受拉伸,导柱10回缩,避免对安装吹塑模具的机械设备运行造成卡死,从而造成机械设备的损坏。

93.实施例7

94.本实施例中,除了包括实施例6的结构特征,进一步的,所述补偿结构11包括:

95.橡胶层112,所述橡胶层112固定设在沉头孔110的内壁上,

96.圆形凸起113,所述圆形凸起113固定设在导柱10靠近沉头的一端,且远离轴心的一面与橡胶层112表面相接触;

97.其中,所述橡胶层112远离导柱10的一端向轴心延伸形成倾角112a。

98.本实施例可以看出,通过橡胶层112和圆形凸起113来提高导柱10与沉头孔110的内壁之间的摩擦力,避免正常使用的情况下,减少导柱10因弹簧111的作用而发生来回窜动,提高导柱10安装的结构强度和稳定,而所述橡胶层112远离导柱10的一端向轴心延伸形成倾角112a,可以进一步提高导柱10安装的结构强度和稳定性。

99.实施例8

100.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

101.第一型腔14,所述第一型腔14开设在主模板1靠近副模板2的一面;

102.第二型腔15,所述第二型腔15开设在副模板2靠近主模板1的一面;

103.冷却水通道16,所述冷却水通道16为两个,且分别开设在主模板1和副模板2内,并用于对第一型腔14和第二型腔15进行冷却。

104.本实施例可以看出,通过冷却水通道16提高第一型腔14和第二型腔15的冷却效果,且加工简单,侧面和顶面的开口处均进行封堵,便于冷却水的最大冷却效率,便于冷却水的循环使用。

105.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1