用于3D打印的粒料挤出机的制作方法

用于3d打印的粒料挤出机

技术领域

1.本发明涉及一种用于3d打印的基于挤出机的打印头,该打印头包括:材料进料单元,用于提供颗粒和/或液体供给形式的材料;材料挤出单元,布置成接收颗粒和/或液体供给形式的材料,并将材料转变成打印形式的液化材料(即通过温度和/或压力熔化);以及喷嘴单元,与材料挤出单元流体连通。喷嘴单元包括输出通道和布置成输出液化材料的喷嘴(或输出孔)。

背景技术:

2.国际专利公开wo2018/086792公开了一种用于3d打印机的打印头,该打印头具有用于具有可变粘度的原料的进料、包括温度控制元件的熔化区和用于所述原料的液相的出口开口,出口开口用于将原料从进料区输送到熔化区,该打印头包括可插入到所述进料区中的柱塞。

3.中国专利公开cn103692653b公开了一种熔体微分三维打印机,该打印机包括材料熔化单元、液滴喷射单元、圆柱坐标系形成单元和框架。在材料熔化单元中,伺服电机驱动螺杆旋转通过进料口。将倒出的塑料粒料混合剪切,加热器固定在桶内,以通过温度控制使粒料完全塑化,熔融材料通过螺杆输送至液滴喷射单元。在液滴喷射单元中,熔融材料沿着流道板中的热流道由线性伺服电机驱动而被输送至阀体。线性伺服电机驱动阀针在阀体内往复运动,以及从喷嘴中挤出熔融材料以形成熔融液滴。

技术实现要素:

4.本发明旨在提供一种用于物体的3d打印的改进的打印头,该打印头基于例如基本材料的颗粒的颗粒形式的进给材料或例如熔化的塑料的液体形式的进给材料的挤出。

5.根据本发明,提供了一种如上所述的基于挤出机的打印头,该打印头还包括与喷嘴单元的输出通道流体连通的内部容积扩大单元,其中,内部容积扩大单元在第一操作状态下具有第一内部容积,以及在第二操作状态下具有第二内部容积,其中第二内部容积大于第一内部容积,并且其中,内部容积扩大单元包括材料挤出单元内的膨胀容积、以及与挤出螺杆连接的致动器,该致动器布置成在膨胀容积内线性地移动挤出螺杆,以使液化材料缩回到膨胀容积内。

6.通过增大打印头中的内部容积,立即去除液化材料中的任何压力,从而允许打印头移动至新的打印位置,而不会有任何滴落或拉串。

附图说明

7.下面将参照附图来更详细地讨论本发明,在附图中:

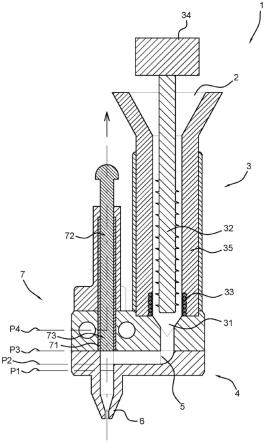

8.图1示出了根据本发明实施方式的用于3d打印的基于挤出机的打印头的剖视图;

9.图2示出了根据本发明的另一实施方式的用于3d打印的基于挤出机的打印头的剖视图;

10.图3示出了根据本发明的多喷嘴实施方式的用于3d打印的基于挤出机的打印头的剖视图;

11.图4示出了根据本发明实施方式的用于3d打印的基于挤出机的打印头的控制装置的示意图;

12.图5示出了根据本发明的“螺杆阀”实施方式的用于3d打印的基于挤出机的打印头的剖视图;以及

13.图6a至图6b示出了根据本发明的两个示例性实施方式的材料挤出单元的部分的立体图。

具体实施方式

14.在塑料的3d打印中,本领域已知的最流行的技术是线材挤出,更通常称为熔融沉积成型(fdm)。在fdm中,固体塑料细丝的线直接供给至3d打印机加热室中,在3d打印机加热室中,塑料细丝熔化成液化形式。液化的塑料细丝被压缩通过喷嘴单元,并被强制分配到固体平台上,在固体平台处液化的塑料细丝重新固化。

15.在fdm中,期望的对象通常内置在层中。为了打印某种形状的物体,喷嘴单元可能必须移动至不同的位置,使得打印停止。通常,在移动过程中,由于塑料从挤出喷嘴中渗出,这留下了小的塑料串。这被称为拉串,并且它可在成品物体上留下不希望的塑料串。为了解决这个问题,在随后移动至不同的位置以用于进一步打印之前,塑料细丝缩回到喷嘴单元中。这种技术通常被称为缩回,因此在本领域中是公知的。

16.3d塑料打印也可使用粒料挤出。在该技术中,代替塑料细丝,将颗粒直接供给至加热室中。粒料挤出的优点是这不会将颗粒限制为塑料材料,并且也可使用金属或陶瓷化合物材料。另一优点是,塑料颗粒可比塑料细丝的线明显便宜,从而节省打印成本。粒料挤出的缺点是液化材料不包括缩回机构,因为粒料是重力进料的。这严重地限制了物体打印的范围,因为喷嘴单元不能移动至不同的位置而没有明显的串拉。在本领域中需要克服该缺陷。

17.本发明实施方式提供了用于在采用粒料挤出技术的3d打印系统中获得缩回的解决方案。

18.图1示出了根据本发明示例性实施方式的用于3d打印的基于挤出机的打印头1的剖视图。材料进料单元2接收颗粒和/或液体供给形式的材料。颗粒和/或液体进料材料通过进料单元2,并进入材料挤出单元3。一旦液化,材料则进入喷嘴单元4,喷嘴单元4具有与喷嘴6流体连接的输出通道5。

19.在图1所示的实施方式中,材料挤出单元3包括压缩室31、挤出螺杆32和一个或多个温度控制元件33。材料挤出单元3布置成在压缩室31内压缩颗粒和/或液体进料材料。温度控制元件33布置成向材料挤出单元3提供热量,并且与压缩室31操作关联地工作。温度控制元件33可包括加热和/或冷却元件,该加热和/或冷却元件例如在材料挤出单元3中的不同位置处(或甚至在基于挤出机的打印头1的其它部分中,参见下文)。如图1的示例性实施方式所示,温度控制元件例如被实现为靠近材料挤出单元3的输出侧的高电阻线,当电流通过该高电阻线时,该高电阻线被加热到高温。附加地或替代地,温度控制元件33被实现为通道,该通道具有连接至外部加热/冷却单元(未示出)的加热或冷却流体。

20.温度控制元件33可位于不同的段或区域中,例如在靠近材料进料单元2的颗粒的入口处、在压缩室31的中间(通常布置成用于冷却)和/或在材料挤出单元3的底部、在压缩室31的下方以及围绕喷嘴单元4的流动通道5或喷嘴6。以颗粒进料形式提供的材料通过温度控制元件33提供的热量和/或由压缩室31和挤出螺杆32提供的内部剪切和压缩在材料挤出单元3中转变成液化的打印形式。下文中,“打印形式的液化材料”一词也可被称为“液化材料”。液化材料通过材料挤出单元3,并进入喷嘴单元4。注意,温度控制元件33的另一部分可布置为吹送导向喷嘴6的冷却空气的冷却单元。

21.注意,材料挤出单元3接收来自材料进料单元2的以液体进料形式提供的材料,接收来自温度控制元件33热量,以及接收来自压缩室31和挤出螺杆32的压力,材料挤出单元3可仍然设置为进一步加热/熔化液体进料形式的材料,并例如改变液体进料形式的材料的粘度和/或温度。在这方面,材料挤出单元3仍然可改变以液体供给形式提供的材料的性质,并将其转变成用于3d打印的打印形式的液化(即可流动)材料,并将打印形式的液化材料输出至喷嘴单元4。

22.如图1的实施方式所示,喷嘴单元4包括输出通道5和喷嘴6,其布置成进一步输出液化的(即可流动的)材料(以用于3d输出打印的打印形式)。基于挤出机的打印头1还包括与喷嘴单元4和输出通道5流体连通的内部容积扩大单元7。液化材料从材料挤出单元3进入输出通道5,并流过输出通道5到达喷嘴6。液化材料通过喷嘴6分配。这允许通过液化材料的连续输出流在平台上打印所需的物体。

23.内部容积扩大单元7包括柱塞通道71和柱塞72,柱塞通道71与喷嘴6流体连通,柱塞72可移动地布置在柱塞通道71内,用于缩回液化材料。在另一实施方式中,柱塞72包括阀装置73,该阀装置73布置成关闭输出通道5,随后停止通过喷嘴6的液化材料的输出流。在一个实施方式中,阀装置73是柱塞72的端部,该端部布置成在内部容积扩大单元7的壳体中上下移动。可替代地,可从柱塞72中抽出阀装置73,并且类似地,可将阀装置73插入回柱塞72中。

24.在图1所示的实施方式中,内部容积扩大单元7在第一操作状态下具有第一内部容积,以及在第二操作状态下具有第二内部容积,在第一操作状态,柱塞72处于下部位置p1,在第二操作状态,柱塞72处于中间位置p2。第二内部容积大于第一内部容积。

25.更一般地说,本发明的实施方式涉及一种用于3d打印的基于挤出机的打印头,该打印头包括:材料进料单元2,用于提供颗粒和/或液体供给形式的材料;材料挤出单元3,布置成接收颗粒和/或液体供给形式的材料,并将该材料转变成打印形式的液化材料(例如,通过温度和压力熔化);以及喷嘴单元4,与材料挤出单元3流体连通,喷嘴单元3包括输出通道5和布置成输出液化材料的喷嘴(或输出孔)6。基于挤出机的打印头还包括与喷嘴单元4的输出通道5流体连通的内部容积扩大单元7,其中内部容积扩大单元7在第一操作状态下具有第一内部容积,以及在第二操作状态下具有第二内部容积,其中第二内部容积大于第一内部容积。靠近喷嘴6突然生成局部容积消除了输出通道5中存在的任何压力,并防止熔融材料流过喷嘴6。

26.在另一示例性实施方式中,柱塞72最初处于下部位置p1。阀装置73被实现为柱塞72的下端部分,柱塞72的该下端部分可在内部容积扩大单元7的壳体中上下移动。如果阀装置73的端部处于(下部)位置p1,则其关闭输出通道5,并停止液化材料通过喷嘴6的输出流。

如果柱塞72然后在柱塞通道71内沿向上方向从下部位置p1移动直到阀装置刚好在输出通道5下方(中间位置p2),则有效地将内部容积添加到朝向喷嘴6的输出通道5部分,从而沿向上方向将少量局部容积的液化材料缩回到柱塞通道71中。这释放了靠近喷嘴6的液化材料中存在的任何压力,并有效地防止了拉串。如果柱塞72进一步向上移动,其中阀装置73位于上部位置p3,则基于挤出机的打印头1处于操作状态,因为液化材料可流过输出通道5到达喷嘴6。

27.如果柱塞72与阀装置73一起在位置p1移动,然后移动至位置p2,则基于挤出机的打印头1可移动至不同的位置,而不会有任何液化材料从喷嘴6滴出。一旦就位,柱塞72就可在柱塞通道71内沿向上的方向从中间位置p2移动至上部位置p3。这就重新打开了输出通道5,以便使液化材料输出流通过喷嘴6,从而允许以受控的方式重新开始打印。

28.在另一实施方式中,当柱塞72的阀装置73位于上部位置p3(打开输出通道5)时,通过停止材料挤压单元3的挤出螺杆32最初停止通过输出通道5的液化材料流。为了随后释放输出通道5中的压力并防止液化材料从喷嘴6滴出,柱塞72进一步缩进柱塞通道71,直到阀装置73处于位置p4。这产生了足以防止从喷嘴6拉串的内部容积扩大。

29.在图1所示的实施方式中,材料挤出单元包括圆柱形壳体35,该圆柱形壳体35布置成保护材料挤出单元3。压缩单元3中的粒状材料的压缩产生了相当大的压力,该压力对挤压单元3可能是破坏性的,在该实施方式中,由于圆柱形结构,挤压单元3的压力较小。圆柱形壳体35例如由能够承受所产生的压力的材料制成。

30.在另一可选实施方式中,阀装置73可包括小开口,该小开口布置成限制液化材料的输出流。该小开口可包括例如具有特定直径的孔。阀装置73可布置成允许其旋转,使得小开口面对输出通道5,从而限制液化材料的输出流,或者使得小开口不面对输出通道5,从而完全停止液化材料的输出流。

31.在另一实施方式中,阀装置73还可包括在柱塞72的主体内的小中空通道,该小中空通道布置成限制或停止液化材料的输出流。在小中空通道的任一端上的开口布置在柱塞72的侧表面与柱塞72的端表面之间。该小中空通道可包括例如具有特定直径的“l”形中空圆柱体,并且与输出通道5可操作地相关联。另外,可存在具有不同内径的两个路径或甚至更多的路径,其中它们各自的开口在柱塞72的侧表面上退出。柱塞72也可旋转,使得柱塞72侧表面上的小中空通道的一个或多个开口(中的一个)或者面对输出通道5,从而限制液化材料的输出流,或者该小开口不面对输出通道5,从而停止液化材料的输出流。如图1所示,柱塞端部上的小中空通道的开口将处于位置p2与位置p3之间,并且柱塞72的端面处于位置p1。通过旋转柱塞装置73以停止液化材料的输出流,并将柱塞72向上移动至位置p2,以提取剩余的液化材料,可提取材料。通过向下朝着位置p1移动柱塞,并重新旋转柱塞以输出液化材料流,可恢复打印。

32.图2示出了根据本发明的另一实施方式的用于3d打印的基于挤出机的打印头的剖视图。在该实施方式中,液化材料通过喷嘴6分配,但是缩回到与上面参照图1描述的实施方式不同的局部容积中。

33.在图2所示的实施方式中,内部容积扩大单元7包括在材料挤压单元3本身内的膨胀容积s1-s2、以及连接至挤出螺杆32以使其旋转以朝向输出通道5压缩材料的致动器34。内部容积扩大单元7和材料挤出单元3还布置成用于使液化材料缩回以防止滴落。致动器34

布置成在膨胀容积s1-s2内线性移动挤出螺杆32。在挤出螺杆32的端部处于位置s2处的情况下,压缩室31的内部容积大于在位置s1处的情况下的内部容积。

34.液化材料通过喷嘴6分配。通过使用致动器34在一个方向上线性地移动挤出螺杆32以通过将挤出螺杆32的端面从位置s1移动至位置s2而使内部容积膨胀,位于挤出螺杆32的端部下方的液化材料缩回到膨胀容积s1-s2中。这有效地防止了拉串。

35.在图2所示的实施方式中,基于挤出机的打印头1然后可移动至不同的打印位置。通过使用致动器34在一个方向上线性地移动挤出螺杆32,以再次将内部容积从位置s2减小回位置s1,并且致动挤出螺杆32以使其旋转,压缩液化材料,从而允许以受控的方式重新开始打印所希望的物体。

36.在图2所示的实施方式中,致动器34也可布置成沿可反转方向驱动挤出螺杆32。致动器34可例如通过皮带驱动或通过使用副螺纹来驱动。挤出螺杆32在可逆旋转方向上旋转,使液化材料缩回到内部容积扩大单元7中,内部容积扩大单元然后由压缩室31的内部容积(在图2所示的实施方式中的材料进料单元2的左边)形成。这防止了拉串,并且基于挤出机的打印头1可移动至不同的位置以用于进一步打印。

37.图3示出了根据本发明的多喷嘴实施方式的用于3d打印的基于挤出机的打印头的剖视图。在该实施方式中,液化材料通过多个喷嘴分配,从而允许液化材料在多个喷嘴单元4、4’中缩回。因而,在另一实施方式中,提供了与材料挤出单元3流体连通的一个或多个第二喷嘴单元4’。多个喷嘴单元4、4’可包括不同的喷嘴6、6’,例如具有不同尺寸的孔。较大的孔径提高了打印物体的快速组装的打印速度。较小的孔径提高了提供精细打印物体的精度。

38.在图3所示的实施方式中,第二喷嘴单元4’包括第二输出通道5’和第二喷嘴6’,第二输出通道5’和第二喷嘴6’布置成用于液化材料的输出流。一个或多个第二喷嘴单元6’中的每个均还包括与一个或多个第二喷嘴单元4’流体连通的一个或多个第二内部容积扩大单元7’、一个或多个第二输出通道5’和材料挤出单元3。

39.在图3所示的实施方式中,一个或多个第二内部容积扩大单元7’各自包括第二柱塞通道71’和第二柱塞72’,第二柱塞通道71’和第二柱塞72’布置成缩回液化材料。第二柱塞72’包括第二阀装置73’,类似于上面参照图1所讨论的实施方式的阀装置73。

40.该一个或多个第二内部扩大单元7’具有第一操作状态和第二操作状态,在第一操作状态,该一个或多个第二柱塞处于该一个或多个第二下部位置p2’,在第二操作状态,该一个或多个第二柱塞72’处于该一个或多个第二上部位置p3’。第二内部容积大于第一内部容积。

41.在图3所示的实施方式中,一个或多个第二喷嘴单元4’内的液化材料的缩回与第一实施方式所述的喷嘴单元4内的液化材料的缩回相同。类似地,在一个或多个第二喷嘴单元4’中停止输出流的操作与在具有单个喷嘴单元4的上述第一组实施方式中所述的喷嘴单元4中停止输出流的操作相同。

42.图4示出了根据本发明实施方式的用于3d打印的基于挤出机的打印头1的控制装置的示意图。用于基于挤出机的打印头1的控制装置包括控制单元8,该控制单元8布置成用于控制液化材料的输出流。控制单元8连接至材料挤出单元3、内部容积扩大单元7和喷嘴6。控制单元利用与材料挤出单元3和内部容积扩大单元7相关联的一个或多个操作参数来控

制喷嘴6。

43.在一个实施方式中,该一个或多个操作参数包括材料挤出单元3和/或喷嘴单元4的速度和/或方向控制参数、和/或加热/冷却控制参数。控制单元8可通过例如改变压缩室31中的粒状材料的压缩率来控制材料挤出单元3的速度和方向,甚至通过将粒状材料泵送回来控制缩回。控制单元8可通过例如改变通过温度控制元件33的高电阻线的电流的幅度来控制材料挤出单元3的加热功能。

44.在另一实施方式中,该一个或多个操作参数还包括在第一操作状态和第二操作状态之间致动内部容积扩大单元7。控制单元8例如布置成控制阀装置73和柱塞72。这允许控制单元8使内部容积扩大单元7处于第一操作状态,从而通过将阀装置73从柱塞72中抽出并向上移动柱塞72以提取液化材料来停止液化材料的输出流。控制单元8也可同样地使内部容积扩大单元7处于第二操作状态,从而通过将阀装置73插入柱塞72并向下移动柱塞72以重新压缩液化材料来重新启动液化材料的输出流。

45.在图4所示的实施方式中,控制单元8被实施为多喷嘴控制单元,该多喷嘴控制单元还连接至材料挤出单元3、一个或多个第二内部容积扩大单元7’和一个或多个第二喷嘴6’。这允许控制单元8控制来自一个或多个第二喷嘴6’的液化材料的输出流,如上面参考图3所讨论的。另外,控制单元8可停止来自喷嘴单元6的液化材料的输出流,并且将液化材料的输出流切换到该一个或多个第二喷嘴单元6’中的一个。

46.在另一示例性实施方式中,多喷嘴控制单元8连接至材料挤出单元3和内部容积扩大单元7。多喷嘴控制单元8布置成通过在切换喷嘴时致动内部容积扩大单元7以停止流动而在喷嘴单元4和一个或多个第二喷嘴单元4’中的一个之间切换。内部容积扩大单元7可与该一个或多个第二喷嘴单元4’流体连通,或可替代地,该一个或多个第二喷嘴单元4’中的每个均设置有第二内部容积扩大单元7’。在该实施方式中,如图4所示,所有第二内部容积扩大单元7’然后也连接至多喷嘴控制单元8。

47.图5示出了根据本发明的“螺杆阀”实施方式的用于3d打印的基于挤出机的打印头1的剖视图。与图1和图2所示的实施方式具有相同功能的元件由相同的附图标记表示。

48.在图5所示的螺杆阀实施方式中,材料进料单元2可例如经由供应软管连接至注射器适配器组件,该注射器适配器组件包括注射器筒,该注射器筒保持例如液体供给形式的材料。注射器筒可例如被永久地加压,以向材料进料单元2提供材料。然后,材料可由材料挤压单元3和喷嘴单元4接收,并通过喷嘴6分配,如本文所述。通常,螺杆阀实施方式还可允许例如以液体供给形式提供的材料的正确配量、以及用于3d打印的以打印形式的液化材料的高精度分配。

49.与本文所描述的图2的实施方式类似,在螺杆阀实施方式(图5所示)中,在材料膨胀单元3内设置有膨胀容积s1-s2,由此,致动器34连接至挤出螺杆32以使其旋转,从而朝向输出通道5压缩材料,并且在膨胀容积s1-s2内线性移动挤出螺杆32,以缩回液化材料,从而防止拉串。另外,致动器34也可布置成以可反转的方向驱动挤出螺杆32,如本文所述。

50.注意,在致动器34的操作过程中,挤出螺杆32可首先在可反转的旋转方向上进行驱动,然后,同时,在膨胀容积s1-s2内线性地缩回,或者反之亦然,以防止拉串。

51.另外,在图5所示的有利实施方式中,并且还在图6a的立体图中示出,材料挤压单元3可包括套筒37,其中,套筒37可布置成接收来自材料进料单元2的材料。

52.如图5和图6a所示,压缩室31和挤出螺杆32可设置在套筒37内,其中,如图6a所示,套筒37可包括漏斗形主体。从这一观点来看,对于以液体供给形式提供给材料进料单元2的材料,套筒37的漏斗形主体可允许将液化材料更好地输出至喷嘴单元6,并且还允许液化材料在膨胀容积s1-s2中更好地缩回。

53.在图5所示的另一有利实施方式中,并且还在图6b的立体图中示出,材料挤出单元3可包括连接至挤出螺杆32的部分的密封元件38。密封元件38连接至挤出螺杆32的顶部,例如在挤出螺杆32的螺纹上方(如图6b所示)。

54.密封元件38布置成密封材料挤出单元3的(顶部)部分。另外,在挤出螺杆32在膨胀容积s1-s2内的线性运动期间,密封元件38还布置成压靠/压缩材料挤出单元3中的液化材料,从而允许改善液化材料通过喷嘴单元4中的输出通道5的输出,并且没有任何液化材料泄漏,例如围绕密封元件38的侧部。

55.从这个角度来看,密封元件38可包括类似于材料挤压单元3的横截面的形状。为了详细说明非限制性实例,如果材料挤出单元3包括圆柱形主体,则密封元件38可包括类似于圆柱形主体的横截面的盘形元件。

56.根据本发明的一个方面,提供了一种如上定义的用于3d打印的基于挤出机的打印头,包括:材料进料单元,用于提供颗粒形式的材料;材料挤出单元,布置成接收颗粒形式的材料,并将材料转变成液化材料;以及喷嘴单元,与材料挤出单元流体连通,喷嘴单元包括输出通道和喷嘴,喷嘴布置成输出液化材料。另外,内部容积扩大单元布置成与喷嘴单元的输出通道流体连通,其中内部容积扩大单元在第一操作状态下具有第一内部容积,以及在第二操作状态下具有第二内部容积,其中第二内部容积大于第一内部容积。

57.上面已参照附图中所示的多个示例性实施方式描述了本发明。一些部件或元件的修改和替换实现是可能的,并且包括在所附权利要求所限定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1