制造具有流动加强垫的风力涡轮机叶片部分的方法、流动加强垫以及通过所述方法获得的翼梁帽与流程

本发明涉及制造风力涡轮机叶片部分的方法、根据该方法制造的翼梁帽以及用于在制造风力涡轮机叶片部分的方法中使用的流动加强垫。

背景技术:

1、风力涡轮机叶片通常根据两种构造设计之一制造,即其中薄的空气动力学壳体胶合到翼梁桁杆上的设计,或其中翼梁帽(也称为主层压体)集成到空气动力学壳体中的设计。

2、在第一种设计中,翼梁桁杆构成叶片的负荷支承结构。翼梁桁杆以及空气动力学壳体或壳体部分被分开地制造。空气动力学壳体通常作为两个壳体部分制造,典型地作为压力侧壳体部分和吸力侧壳体部分制造。两个壳体部分胶合或以其他方式连接到翼梁桁杆并且进一步沿着壳体部分的前边缘和后边缘胶合到彼此。这种设计具有的优点是,关键的负荷承载结构可以分开地制造并且因此更易于控制。此外,这种设计允许用于生产桁杆的各种不同的制造方法,诸如模制和绕线。

3、在第二种设计中,翼梁帽或主层压体集成到壳体中,并且与空气动力学壳体模制在一起。至少关于纤维层的数量,主层压体相比于叶片的其余部分典型地包括大量的纤维层,并且可以形成风力涡轮机壳体的局部增厚。因此,主层压体可以形成叶片中的纤维插入物。在这种设计中,主层压体构成负荷承载结构。叶片壳体典型地设计有集成在压力侧壳体部分中的第一主层压体以及集成在吸力侧壳体部分中的第二主层压体。第一主层压体和第二主层压体典型地经由一个或多个抗剪腹板(其例如可以是c形或i形的)连接。对于非常长的叶片,进一步沿着纵向延伸范围的至少部分的叶片壳体包括压力侧壳体中的附加第一主层压体以及吸力侧壳体中的附加第二主层压体。这些附加主层压体也可以经由一个或多个抗剪腹板连接。这种设计具有的优点是,更易于经由叶片壳体部分的模制控制叶片的空气动力学形状。

4、真空灌注或vartm(真空辅助树脂转移模制)是一种方法,其典型地被采用以制造复合物结构,诸如包括纤维增强基质材料的风力涡轮机叶片。

5、在填充模具的过程期间,真空(所述真空就此而言被理解为欠压或负压)在模具腔体中经由真空出口产生,由此液体聚合物经由入口通道被抽吸到模具腔体中,以便填充所述模具腔体。聚合物由于负压从入口通道在模具腔体中沿所有方向分散以及此外还朝向真空通道分散。因此,重要的是最优地定位入口通道和真空通道,以便获得模具腔体的完全填充。然而,确保聚合物在整个模具腔体中的完全的散布通常是困难的,并且因此这通常导致所谓的干斑,即具有未用树脂充分浸渍的纤维材料的区域。因此,干斑是其中纤维材料未被浸渍并且其中可能存在气穴(其难以或不可能通过控制真空压力和入口侧部处的可能的超压去除)的区域。在采用刚性模具部分以及以真空袋的形式的弹性模具部分的真空灌注技术中,在填充模具的过程之后通过例如借助于注射器针在相应位置中刺穿该袋以及通过将空气抽吸出来能够修复干斑。液体聚合物能够可选地注射在相应位置中,并且这也能够例如借助于注射器针完成。这是耗时且吃力的过程。在大型模具部分的情况下,工作人员必须站在真空袋上。这是不期望的,尤其是当聚合物还未硬化时,因为其可能导致插入的纤维材料中的变形,并且因此导致结构的局部弱化,这可能引起例如屈曲效应。

6、在大多数情况下,所施加的聚合物或树脂是聚酯、乙烯基酯或环氧树脂,但是也可以是pur或pdcpd,并且纤维增强物最通常是基于玻璃纤维或碳纤维或甚至其混合物。环氧树脂具有关于各种特性的优点,诸如在固化期间的收缩(其在一些情况下可导致层压体中的较少的褶皱)、电特性以及机械和疲劳强度。聚酯和乙烯基酯具有的优点是,它们提供到凝胶涂层的更好的结合特性。由此,在壳体的制造期间,通过在将纤维增强材料布置在模具中之前将凝胶涂层施加到模具,可以将凝胶涂层施加到壳体的外表面。因此,可以避免各种后模制操作,诸如涂覆叶片。此外,聚酯和乙烯基酯比环氧树脂更便宜,并且此外不需要外部设备来固化树脂。因此,可以简化制造过程,并且可以降低成本。

7、通常复合物结构包括覆盖有纤维增强材料(诸如一个或多个纤维增强聚合物层)的芯材料。芯材料能够用作这种层之间的隔离物以形成夹层结构,并且典型地由刚性、轻质材料制成以便降低复合物结构的重量。为了确保液体树脂在浸渍过程期间的有效散布,可以向芯材料提供树脂散布网络,例如通过在芯材料的表面中提供通道或沟槽。

8、树脂转移模制(rtm)是一种制造方法,其类似于vartm。在rtm中,液体树脂不由于模具腔体中产生的真空被抽吸到模具腔体中。替代地,经由入口侧部处的超压,迫使液体树脂进入模具腔体中。

9、预浸料模制是其中将增强纤维用预催化树脂预浸渍的方法。树脂典型地在室温下是固体或近似固体。预浸料通过手工或机器布置到模具表面上,其被真空装袋并且然后加热到其中允许树脂回流的温度,并且最终被固化。此方法具有的主要的优点是,纤维材料中的树脂含量被预先准确设定。利用预浸料工作是容易且干净的,并且使得自动化和节约劳力是可行的。关于预浸料的缺点是,材料成本比未浸渍的纤维更高。此外,芯材料需要由能够承受用于使树脂回流所需的过程温度的材料制成。预浸料模制可以连同rtm和vartm过程两者使用。

10、此外,可能的是通过使用外模具部分和模具芯制造一件式的中空模制件。这种方法例如在ep 1 310 351中描述并且可以与rtm、vartm和预浸料模制容易地组合。

11、由于例如随着时间的推移用于风力涡轮机的叶片已经变得更长且更大型,并且现在可以不止100米长,关于制造这种叶片的浸渍时间已经增加,因为更多的纤维材料必须用聚合物浸渍。此外,灌注过程已经变得更复杂,因为大型壳体构件(诸如叶片)的浸渍需要控制流动前部以避免干斑,所述控制可以例如包括入口通道和真空通道的时间相关的控制。这增加了用于吸入或注射聚合物所需的时间。作为结果,聚合物必须保持液体达更长的时间,通常还导致在固化时间方面的增加。

12、另外重要的是,确保树脂能够润湿整个纤维材料。这已经变得越来越重要,因为负荷承载结构可能包括大量的纤维垫或织物,例如具有单向定向的纤维,其在vartm过程期间被压缩。为了确保通过纤维层的堆叠结构并且横向于纤维层的流,可以在堆叠结构中布置流动加强垫。流动加强层可以例如作为下流动加强层和/或作为纤维增强材料的层之间的中间流动加强层布置。流动加强层通常由(由玻璃纤维制成的)成网的或编织的双轴结构制成。然而,该层通常必须是相对厚的,以便确保沿堆叠的纤维层的横向方向所需的流。这增加了负荷承载结构的总重量并且由此增加了总的风力涡轮机叶片的总重量,这进而可能在后续操作期间增加到风力涡轮机叶片和风力涡轮机的负荷。

技术实现思路

1、本发明的目的是获得一种新的预固化纤维条带、一种新的翼梁帽、一种制造用于风力涡轮机叶片的翼梁帽的新的方法以及一种新的风力涡轮机叶片,其克服或改善现有技术的缺点中的至少一个或其提供有用的替代。

2、根据第一方面,这通过制造诸如翼梁帽的风力涡轮机叶片部分的方法达到,该方法借助于树脂转移模制,优选地借助于真空辅助树脂转移模制,其中在模具腔体中用液体树脂浸渍纤维增强材料,其中,模具腔体包括刚性模具部分,该刚性模具部分具有限定风力涡轮机叶片部分的表面的模具表面,其中该方法包括以下步骤:

3、a)将多个纤维增强层堆叠在刚性模具部分上,从而形成纤维增强堆叠结构,

4、b)在纤维增强堆叠结构中提供至少一个流动加强垫,

5、c)将第二模具部分,例如真空袋,抵靠刚性模具部分密封,以形成模具腔体,

6、d)可选地排空模具腔体,

7、e)将树脂供应到模具腔体,以及

8、f)将树脂固化或硬化以便形成风力涡轮机叶片部分;

9、其中至少一个流动加强垫具有纵向方向和横向方向,该纵向方向具有在第一纵向端部与第二纵向端部之间的纵向延伸范围,该横向方向具有在第一侧部与第二侧部之间的横向延伸范围,并且其中流动加强垫包括:

10、沿经向方向平行布置的纤维纺纱(roving),以及

11、多个单独的单丝线,其以相互的丝线间距离布置并且沿纬向方向定向。

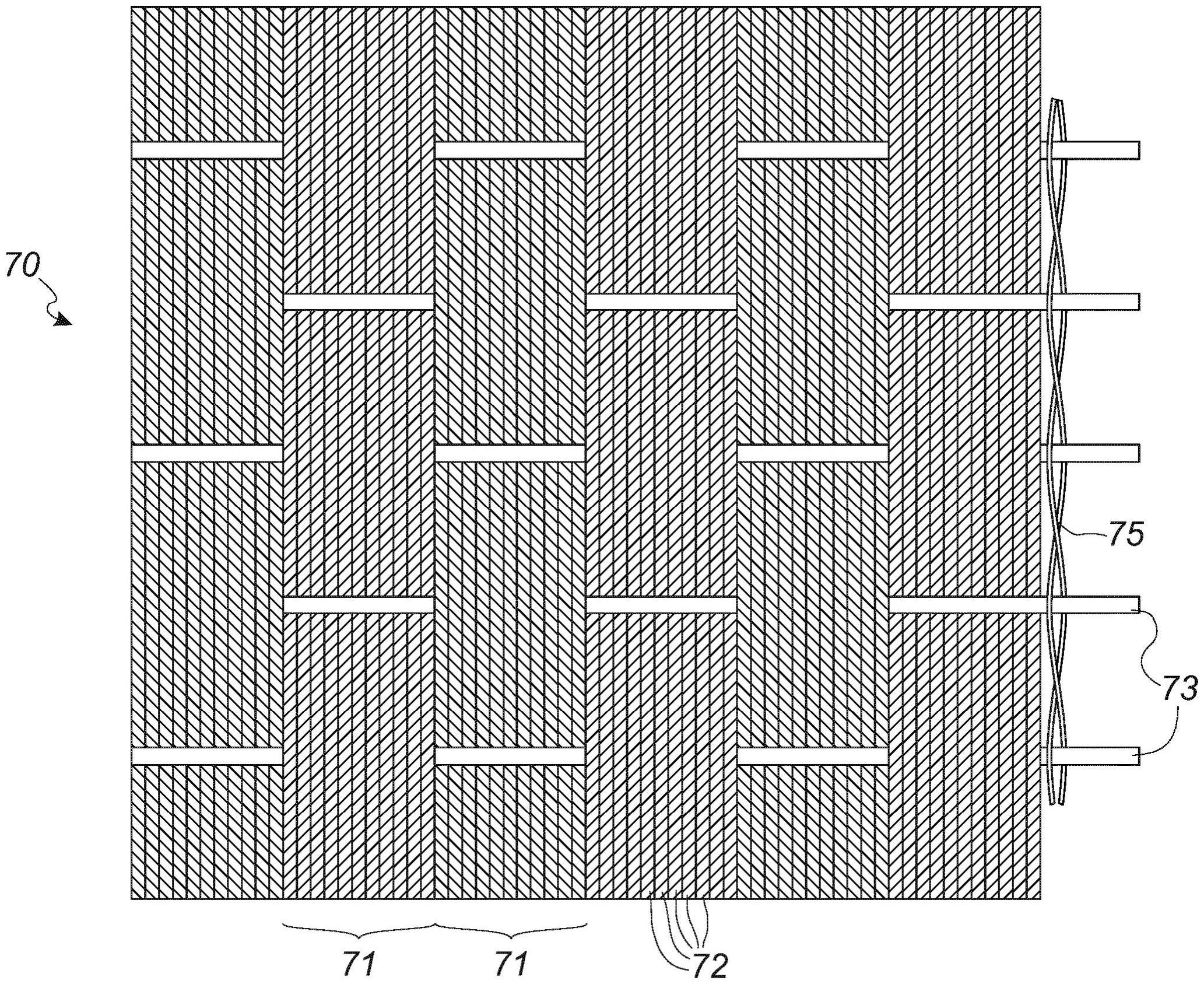

12、纤维纺纱优选地布置在具有经向条带宽度的经向条带中,经向条带包括:围绕单丝线沿第一方向编织的第一经向条带,以及围绕单丝线沿相反的、第二方向编织的第二经向条带。优选地,第一经向条带各自包括多个平行延伸的第一纤维纺纱,并且第二经向条带各自包括多个平行延伸的第二纤维纺纱。第一经向条带和第二经向条带以并列于彼此的连续模式布置。

13、所认识到的是,至少一个流动加强垫可以例如作为下流动加强垫、或作为中间流动加强垫、或作为上流动加强垫、或这些的组合布置在堆叠结构中的任何地方。术语“垫”限定能够作为单个结构铺设的织物。换言之,织物包括能够一起铺设开的单个织物中的纤维纺纱和单丝线两者。

14、流动加强层的设计确保层能够保持相对薄并且具有相对低的总重量,同时特别地沿单丝线的方向和通过增强堆叠结构的平面中的流被加强,因为单丝线确保在单丝线附近形成树脂路径,因为在树脂润湿纤维增强堆叠结构时单丝线可以基本上保持其横截面形状。由此,在确保纤维增强堆叠结构被完全润湿的同时,能够保持对纤维增强堆叠结构的重量方面的增加是低的。此外,可以降低用于用液体树脂浸渍纤维增强堆叠结构的时间。最后,该设计确保流动加强垫可以作为单式结构布置,这简化了铺设过程。

15、如本文所使用的,术语“流动加强织物垫”指的是单式垫,该单式垫(例如对于可相比的厚度而言)相比于纤维增强层关于树脂具有更高的渗透性,并且其因此促进或加强通过堆叠的纤维层的厚度和/或在堆叠的纤维层中的平面中的树脂的流动。

16、根据第二方面,该目的通过以下结构达到:根据上述方法制造的翼梁帽,以及用于风力涡轮机的翼梁帽,该用于风力涡轮机的翼梁帽包括形成纤维增强堆叠结构的多个堆叠的纤维增强层,以及纤维增强堆叠结构内的至少一个流动加强垫,其中多个堆叠的纤维增强层和至少一个流动加强垫嵌入聚合物基质中,其中至少一个流动加强垫具有纵向方向和横向方向,该纵向方向具有在第一纵向端部与第二纵向端部之间的纵向延伸范围,该横向方向具有在第一侧部与第二侧部之间的横向延伸范围,并且其中流动加强垫包括:沿经向方向平行布置的纤维纺纱,以及以相互的丝线间距离布置并且沿纬向方向定向的多个单独的单丝线。

17、纤维纺纱优选地布置在具有经向条带宽度的经向条带中,经向条带包括:围绕单丝线沿第一方向编织的第一经向条带,以及围绕单丝线沿相反的、第二方向编织的第二经向条带。优选地,第一经向条带各自包括多个平行延伸的第一纤维纺纱,并且第二经向条带各自包括多个平行延伸的第二纤维纺纱。第一经向条带和第二经向条带以并列于彼此的连续模式布置。

18、根据第三方面,该目的通过流动加强垫达到,该流动加强垫具有纵向方向和横向方向,该纵向方向具有在第一纵向端部与第二纵向端部之间的纵向延伸范围,该横向方向具有在第一侧部与第二侧部之间的横向延伸范围,其中流动加强垫包括:沿经向方向平行布置的纤维纺纱,以及以相互的丝线间距离布置并且沿纬向方向定向的多个单独的单丝线。

19、纤维纺纱优选地布置在具有经向条带宽度的经向条带中,经向条带包括:围绕单丝线沿第一方向编织的第一经向条带,以及围绕单丝线沿相反的、第二方向编织的第二经向条带。优选地,第一经向条带各自包括多个平行延伸的第一纤维纺纱,并且第二经向条带各自包括多个平行延伸的第二纤维纺纱。第一经向条带和第二经向条带以并列于彼此的连续模式布置。

20、在下文中,描述根据上述方面的优选的实施例。各种实施例可以以任何设想的组合方式组合。

21、优选地,单丝线是基本上直的,而纺纱以波状模式布置。

22、根据该方法的优选的实施例,步骤a)和b)通过在区域模具部分上交替地堆叠以下来进行:i)数个纤维增强层,以及ii)流动加强垫,并且重复步骤i)和ii)直到获得纤维增强堆叠结构的期望厚度。

23、清楚的是,流动加强垫或多个流动加强垫包括前述组分。

24、纤维增强层优选地是玻璃纤维层、碳纤维层或包括玻璃纤维和碳纤维两者的混合物增强层。

25、另外清楚的是,风力涡轮机叶片部分中的纤维增强层可以是单向定向的纤维,并且例如以纤维丝束或纺纱的形式提供。单向定向的纤维可以例如基本上沿风力涡轮机叶片的翼梁帽的展向方向定向。

26、在另一优选的实施例中,经向方向沿垫的纵向方向定向并且纬向方向沿垫的横向方向定向。由此,确保沿流动加强垫的横向方向加强树脂流。

27、在又另一优选的实施例中,流动加强垫或多个流动加强垫布置成使得纤维纺纱基本上沿风力涡轮机叶片部分的纵向方向定向并且单丝线基本上沿风力涡轮机叶片部分的横向方向定向。纺纱可以例如布置成基本上沿展向方向并且单丝线基本上沿弦向方向。因此,流沿横向方向(即基本上沿风力涡轮机叶片部分的弦向方向)被加强。

28、在优选的实施例中,至少一个流动加强垫包括布置在垫的第一侧部和/或第二侧部处的稳定材料。稳定材料可以是纱罗编织物、纱网编织物、交叉编织物、缝纫纱线、熔融热塑性纱线等中的至少一个。稳定材料确保流动加强垫在边缘或侧部处是稳定的,使得在垫的铺设期间防止扭曲或褶皱。

29、在一个实施例中,纤维纺纱布置在具有经向条带宽度的经向条带中。经向条带宽度优选地在1000微米与5000微米之间,优选地在1500微米与3500微米之间,甚至更优选地在2000微米与2500微米之间。

30、相互的丝线间距离优选地在1000微米与5000微米之间,优选地在1500微米与3500微米之间,甚至更优选地在2000微米与2500微米之间。这确保对于垫的低的波动性和加强的流动特性之间的可接受的权衡。

31、沿流动加强垫的经向条带中的纤维纺纱可以有利地以单个层布置。这确保小厚度和低重量,同时单丝线确保流动特性。

32、垫的纤维纺纱优选地是玻璃纤维纺纱。单丝线优选地由合成材料(例如玻璃或聚合物材料,例如聚酯或聚对苯二甲酸乙二醇酯(pet))制成。重要的特征是,在树脂润湿材料时,单丝线可以基本上保持其横截面形状。

33、在优选的实施例中,纤维纺纱的平均丝线直径为至多50微米,优选地至多25微米,甚至更优选地至多20微米。

34、在另一优选的实施例中,单丝线的平均直径在100与1000微米之间,优选地在150与500微米之间,例如大约250微米或350微米。

35、垫的重量优选地在50与500g/m2之间,优选地在75与250g/m2之间,并且更优选地在100与200g/m2之间。

36、垫中的纤维纺纱的重量在50与400g/m2之间,优选地在60与200g/m2之间,并且更优选地在75与150g/m2之间。纤维纺纱的标称线性纺纱重量可以例如在100与500特克斯(tex)之间,例如大约200特克斯。

37、垫中的单丝线的重量在10与100g/m2之间,优选地在15与80g/m2之间,并且更优选地在20与75g/m2之间。单丝线的标称线性丝线重量可以在10与300特克斯之间,例如大约65特克斯或大约130特克斯。但例如对于中空单丝线而言,其也可以更低。

38、还可以向垫提供彩色引导纱线,该彩色引导纱线具有非传导性颜料并且(例如以距第一侧部和/或第二侧部5-15mm的间距或多个间距)平行于垫的侧部中的一个或两个延伸。

- 还没有人留言评论。精彩留言会获得点赞!