进行压缩成形以制造成形体的方法与流程

本发明涉及对包含碳纤维和热塑性树脂m1的材料a、和包含玻璃纤维和热塑性树脂m2的材料b进行层叠并压缩成形从而制造成形体的方法。

背景技术:

1、背景技术

2、近年来,成形体的机械特性优异,作为汽车等的结构部件而受到关注。

3、在专利文献1、2中,记载了将利用玻璃纤维强化后的热塑性树脂层和利用碳纤维强化后的热塑性树脂层叠并成形而得到的成形体。在专利文献3、4中,记载了使用利用碳纤维强化后的热塑性树脂的波浪形状的冲击吸收部件。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2018-43412号公报

7、专利文献2:国际公开第2018/052080号小册子

8、专利文献3:美国专利公报第9650003号

9、专利文献4:美国专利公报第9592853号

技术实现思路

1、发明欲解决的技术问题

2、但是,专利文献1中记载的材料是用碳纤维复合材料夹着玻璃纤维复合材料而成的层叠结构,因此碳纤维复合材料配置于两表层。在该情况下,位于两表层的碳纤维复合材料的断裂伸长率小,因此,例如不满足作为汽车的主要要求性能的刚性,受到冲击时受到冲击的一侧的相反侧的层容易断裂。存在于中央层的玻璃纤维复合材料虽然具有大的断裂伸长率,但由于存在于成形体内部,因此无助于防止受到冲击时的裂纹。

3、专利文献2所记载的成形体虽然将玻璃纤维复合材料与碳纤维复合材料以2层进行层叠,但由于彼此的线膨胀系数差而产生翘曲的问题。在产生了翘曲的情况下,难以与其他部件组合而组装于例如汽车。

4、专利文献3、4所记载的发明仅由碳纤维复合材料制成,因此未意识到翘曲的课题。

5、因此,本发明的目的在于,提供一种解决了高耐冲击性和成形体“翘曲”问题的成形体的制造方法。

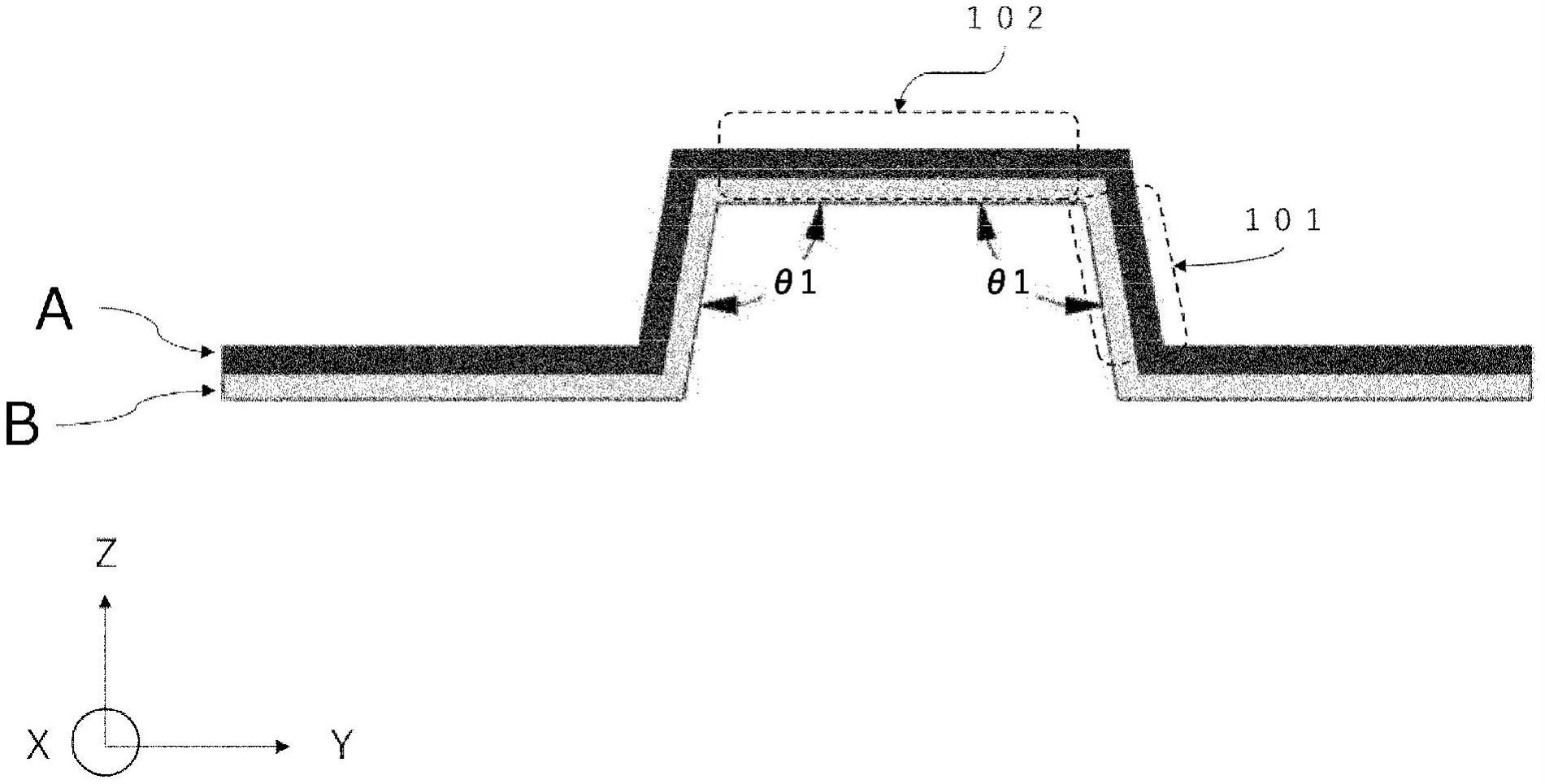

6、用于解决问题的技术手段

7、为了解决上述课题,本发明提供以下的手段。

8、1.一种成形体的制造方法,其中:

9、使用作为阴阳一对成形模具的成形模具ma和成形模具mb,使材料a接触成形模具ma、使材料b接触成形模具mb并进行压缩成形,从而制造成形体,

10、材料a包含碳纤维和热塑性树脂m1,材料b包含玻璃纤维和热塑性树脂m2,

11、成形体具有一对侧壁和连接该侧壁的连结壁,

12、成形体的截面具有波浪形状,

13、成形体的平面度fa与侧壁的高度h的关系为0≤fa/h<1.3。

14、2.如上述1所述的成形体的制造方法,其中,

15、成形体的截面具有多个波浪形状,波浪方向的长度为1m以上。

16、3.如上述1至2中任一项所述的成形体的制造方法,其中,

17、成形体具有一对侧壁和连接该侧壁的连结壁,

18、所述成形体的在材料b存在于表层的一侧由侧壁与连结壁所成的角θ1满足90度≤θ1<160度。

19、4.如上述3所述的成形体的制造方法,其中,

20、成形模具mb具有用于形成连结壁的成形模具面s1和用于形成侧壁的成形模具面s2,s1和s2所成的角θ2满足θ1<θ2。

21、5.如上述4所述的成形体的制造方法,其中,

22、在将材料a的线膨胀系数设为xa、将材料b的线膨胀系数设为xb时,xa、xb、θ1以及θ2满足下述式(1)和(2)。

23、式(1) 0.01≤xa/xb<1

24、式(2) 0≤(θ2-θ1)÷(xa/xb)<1.0×103

25、其中,

26、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

27、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

28、6.如上述1至5中任一项所述的成形体的制造方法,其中,

29、压缩成形所使用的成形模具腔室的平面度fc满足fa≤fc。

30、7.如上述6所述的成形体的制造方法,其中,

31、在将材料a的线膨胀系数设为xa、将材料b的线膨胀系数设为xb时,满足下述式(1)和(3)。

32、式(1) 0.01≤xa/xb<1

33、式(3) 0≤|fc-fa|/h÷(xa/xb)<1.0×103

34、其中,

35、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

36、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

37、8.如上述1至7中任一项所述的成形体的制造方法,其中,

38、在将材料a的线膨胀系数设为xa、将材料b的线膨胀系数设为xb时,满足下述式(1)和(4)。

39、式(1) 0.01≤xa/xb<1

40、式(4) 0<|ta-tb|÷(xa/xb)<5000

41、xa:材料a的线膨胀系数

42、xb:材料b的线膨胀系数

43、ta:成形模具ma的温度

44、tb:成形模具mb的温度

45、其中,

46、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

47、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

48、9.如上述1至8中任一项所述的成形体的制造方法,其中,

49、成形模具ma为上模,成形模具mb为下模。

50、10.如上述1至9中任一项所述的成形体的制造方法,其中,

51、成形体是耐冲击吸收体,材料a是受冲击的一侧。

52、11.如上述1至10中任一项所述的成形体的制造方法,其中,

53、材料a的厚度la为0.5mm以上且小于5.0mm,材料b的厚度lb为0.5mm以上且3.0mm以下,

54、1<la/lb<0.6或者0.1<lb/la<0.6。

55、12.如上述1至11中任一项所述的成形体的制造方法,其中,

56、在将材料a的线膨胀系数设为xa、将材料b的线膨胀系数设为xb时,材料a的纤维体积比例vfa和材料b的纤维体积比例vfb的关系满足下述式(1)和(5)。

57、式(1) 0.01≤xa/xb<1

58、式(5) 0.3≤vfa/vfb≤3.0

59、其中,

60、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

61、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

62、13.如上述1至12中任一项所述的成形体的制造方法,其中,

63、在连结壁与侧壁之间具有肋。

64、14.如上述1至13中任一项所述的成形体的制造方法,其中,

65、在材料a和材料b之间具有材料c,

66、材料a的线膨胀系数xa、材料b的线膨胀系数xb以及材料c的线膨胀系数xc的关系满足xa<xc<xb。

67、其中,

68、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

69、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

70、材料c的线膨胀系数xc是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数

71、15.如上述1至14中任一项所述的成形体的制造方法,其中,

72、混入线膨胀缓和剂,以使在将材料a的线膨胀系数设为xa、将材料b的线膨胀系数设为xb时,0.8≤xa/xb≤1。

73、其中,

74、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

75、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

76、16.如上述1至15中任一项所述的成形体的制造方法,其中,

77、通过使用线膨胀系数比热塑性树脂m1小的热塑性树脂m2,从而调整为在将材料a的线膨胀系数设为xa、将材料b的线膨胀系数设为xb时,0.8≤xa/xb≤1。

78、其中,

79、材料a的线膨胀系数xa是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

80、材料b的线膨胀系数xb是指,已成为成形体时,材料在成为波浪方向的方向上的线膨胀系数。

81、17.如上述1至16中任一项所述的成形体的制造方法,其中,

82、成形模具ma的温度ta和成形模具mb的温度tb是室温+10℃以下。

83、18.一种接合体的制造方法,其特征在于,

84、在使成形体的角θ1应力变形而变小且应力变形后的成形体的平面度fa’与侧壁的高度h的关系为0≤fa’/h<0.1的状态下,将所述成形体接合,制造接合体,

85、所述成形体通过权利要求1至17中任一项所述的制造方法制造而成,所述成形体具有一对侧壁和连结所述侧壁的连结壁,并且材料b存在于表层一侧的由侧壁与连结壁所成的角θ1满足90度≤θ1<160度。

86、19.如上述1至17中任一项所述的成形体的制造方法,其中,

87、在将材料a和材料b层叠后进行压缩成形。

88、20.如上述19所述的成形体的制造方法,其中,

89、材料a和材料b是平板形状。

90、21.如上述19和20中任一项所述的成形体的制造方法,其中,

91、材料a和材料b在成为成形体时分别形成材料层a和材料层b。

92、发明效果

93、在通过本发明的制造方法制造的成形体中,使包含具有刚性的碳纤维的材料a作为表层(优选设计面)而具有刚性,将相反的表层作为包含玻璃纤维的材料b,从而在成形体中的材料a侧受到冲击时,由于存在于相反侧的材料b的断裂伸长率大,因此在材料b中不易产生裂纹。另外,通过本发明的制造方法制造的成形体除了耐冲击之外,还能够解决翘曲的问题。

- 还没有人留言评论。精彩留言会获得点赞!