一种防褶皱复合机的制作方法

1.本技术涉及复合机领域,尤其是涉及一种防褶皱复合机。

背景技术:

2.复合机能够将两层或者两层以上的材料用粘合剂粘合成为一体。使原有材料得到新的功能。如薄膜和铝箔、纸张,无纺布等就经常会用到。

3.复合机上的两个放卷辊放出薄膜,经过传输后,其中一个薄膜经过涂胶辊,涂胶辊上的粘合剂粘附到薄膜上,带有粘合剂的薄膜经过匀胶辊后,粘合剂在薄膜上均匀分布开,当涂好粘合剂的薄膜和未涂抹粘合剂的薄膜经过两个复合辊时,两个复合辊之间的挤压力即可将两层薄膜粘合成一体。

4.针对上述中的相关技术,发明人认为由于两个复合辊温度较低,两层薄膜经过两个复合辊时,薄膜的自身温度会骤降,导致成品起皱,影响成品的质量。

技术实现要素:

5.为了保证复合辊对薄膜进行挤压时,薄膜的温度能够处于稳定的状态,防止成品起皱,本技术提供一种防褶皱复合机。

6.本技术提供的一种防褶皱复合机采用如下的技术方案:一种防褶皱复合机,包括基座架,基座架一端设置有两个物料辊,基座架设置有涂胶辊,基座架设置有匀胶辊,匀胶辊位于涂胶辊远离物料辊一侧,基座架设置有合并辊,合并辊位于匀胶辊远离涂胶辊一侧,基座架远离物料辊一端连接有两个复合支杆,两个复合支杆共同转动连接有下复合辊,两个复合支杆对应下复合辊上方位置处共同固接有横杆,横杆底部连接有连接杆,连接杆和横杆交叉设置,连接杆底部设置有多个支撑架,支撑架沿连接杆长度方向阵列设置,每个支撑架均转动连接有上复合辊,上复合辊和下复合辊相互平行设置,每个上复合辊均开设有空腔,且上复合辊的空腔用于承装热水,每个支撑架与连接杆之间均设置有用于使上复合辊趋向下复合辊移动的抵紧装置。

7.通过采用上述技术方案,用户使用时,下方物料辊上的薄膜能够贴合限位辊并从限位辊的上侧穿过,并向涂胶辊方向移动,下方物料辊上的薄膜能够贴合涂胶辊并从涂胶辊下侧通过,粘合剂粘附在薄膜上,上方物料辊上的薄膜能够贴合导向辊并从导向辊的上侧穿过,随后下方物料辊上的薄膜贴合合并辊并从合并辊上侧穿过,上方物料辊上的薄膜贴合下方物料辊上的薄膜一同通过合并辊,两层薄膜在粘合剂的作用下初步合并到一起,然后两层粘合到一起的薄膜通过下复合辊和多个上复合辊之间,下复合辊和多个上复合辊共同对两层薄膜进行压合,限位辊和导向辊保证薄膜能够处于紧绷的状态。抵紧装置使上复合辊抵紧下复合辊并使上复合辊沿下复合辊表面均匀分布,上复合辊内的热水能够向薄膜表面提供温度,保证薄膜经过上复合辊和下复合辊时,薄膜表面的温度不会骤降,薄膜能够陆续通过多个上复合辊,保证温度的稳定性,直至薄膜通过所有上复合辊,并从上复合辊和下复合辊之间移出,保证成品的起皱情况能够减少,保证成品的质量。同时多个上复合辊

和下复合辊相互配合能够长时间挤压两层薄膜,保证两层薄膜的粘合强度。

8.可选的,所述支撑架包括支撑杆和两个支撑竖杆,两个支撑竖杆分别固接于支撑杆两端,上复合辊两端分别转动连接于两个支撑竖杆,抵紧装置包括抵紧杆,抵紧杆顶部设置于连接杆,抵紧杆穿过支撑杆设置,抵紧杆穿过支撑杆一端连接有格挡片,格挡片的横截面积大于抵紧杆的横截面积,每个抵紧杆均套接有抵紧弹簧,抵紧弹簧对支撑架施加向下复合辊靠近的作用力。

9.通过采用上述技术方案,用户使用时,在抵紧弹簧的弹性作用力下,支撑架的支撑杆沿着抵紧杆向下复合辊方向移动,支撑架带动上复合辊向下复合辊方向移动,保证上复合辊和下复合辊能够相互抵紧,同时格挡片能够保证抵紧杆不会从支撑杆滑出。

10.可选的,每个所述抵紧杆远离格挡片一端均连接有挡位片,每个挡位片靠近连接杆一侧均固接有螺栓,螺栓螺纹连接于连接杆,抵紧弹簧两端分别抵接于挡位片和支撑杆,抵紧杆由转动杆和定位杆组成,转动杆横截面为圆形,定位杆横截面为矩形,转动杆固接于定位杆,转动杆远离定位杆一端固接于挡位片,定位杆远离转动杆一端固接于格挡片,每个支撑杆均开设有抵紧孔,定位杆和转动杆均能够伸进抵紧孔内。

11.通过采用上述技术方案,用户使用时,推动支撑架向靠近连接杆的方向开始移动,支撑架的抵紧孔能够由定位杆移动至转动杆,然后转动定位杆,定位杆带动转动杆和螺栓进行转动,螺栓在连接杆上转动且能够沿着抵紧杆的长度方向进行上下滑移,螺栓向上移动时,支撑架、上复合辊和抵紧杆随着螺栓一同向上移动,便于用户减小上复合辊和下复合辊之间的挤压力,螺栓向下移动时,支撑架、上复合辊和抵紧杆随着螺栓向下移动,便于用户增大上复合辊和下复合辊之间的挤压力。定位杆能够通过抵紧孔对支撑杆进行限位,保证支撑杆不会发生偏移。

12.可选的,每个所述支撑架均连接有用于刮蹭上复合辊表面的刮料板,刮料板抵接于上复合辊,刮料板的长度和上复合辊的长度相同,刮料板沿上复合辊长度方向设置。

13.通过采用上述技术方案,用户使用时,上复合辊上的杂质能够被刮料板刮蹭掉,保证上复合辊上不会有过多的杂质,保证薄膜质量。

14.可选的,所述连接杆底部对应每两个相邻的支撑架之间均固接有吸附板,吸附板位于两个相邻的上复合辊之间,每个吸附板两侧均开设有多个吸附槽,吸附槽沿吸附板的长度方向阵列设置。

15.通过采用上述技术方案,用户使用时,上复合辊转动的过程,上复合辊上的杂质能够聚集在吸附槽内,保证上复合辊表面的干净整洁,可选的,每个所述吸附板的每个吸附槽内均卡接有具有弹性的吸附硅胶块。

16.通过采用上述技术方案,用户使用时,吸附硅胶块能够吸附更多的上复合辊上的杂质,同时用户能够将吸附槽中的吸附硅胶块取出,保证用户能够方便快捷的清理吸附硅胶块上的杂质。

17.可选的,所述基座架对应合并辊和复合支杆之间位置处设置有伸展杆一和伸展杆二,伸展杆一和伸展杆二分别固接于基座架宽度方向两端,伸展杆一和伸展杆二相互靠近一侧均转动连接有伸展盘,两个伸展盘共同连接有两个伸展辊,伸展辊两端分别转动连接于两个伸展盘,伸展辊的轴向沿下复合辊的长度方向设置,两个伸展辊均位于伸展盘的边缘位置处且沿伸展盘的径向对称设置,伸展杆一对应伸展盘的轴心位置处固接有伺服电

机,伺服电机的输出轴固接于伸展盘。

18.通过采用上述技术方案,用户使用时,将两层薄膜从一个伸展辊的下侧穿过,两层薄膜缠绕此伸展辊半圈后移动至另一个伸展辊的下侧,两层薄膜缠绕另一个伸展辊半圈后从伸展辊的上侧移动至上复合辊和下复合辊之间,薄膜在传送过程中,启动伺服电机进行正转(逆时针旋转),伸展盘、两个伸展辊和另一个伸展盘随着伺服电机一同转动,然后启动伺服电机进行反转(顺时针旋转),伺服电机正转时带动两个伸展辊对薄膜产生瞬间的拉伸力,两个伸展辊能够抻平薄膜上起皱的部位,伺服电机反转时带动两个伸展辊回到原位,薄膜能够正常传送,进一步减少薄膜起皱的情况。

19.可选的,所述涂胶辊中空设置,涂胶辊侧壁开设有多个涂胶孔,涂胶孔与涂胶辊内部相连通,涂胶辊对应每个涂胶孔内均转动连接有涂胶滚珠。

20.通过采用上述技术方案,用户使用时,薄膜贴合至涂胶辊时,薄膜带动涂胶辊转动,同时薄膜能够贴合到涂胶滚珠,涂胶滚珠随着薄膜的移动开始转动,涂胶滚珠将涂胶辊内的粘合剂带出并均匀的涂抹到薄膜上,保证涂胶滚珠能够持续将涂胶辊中的粘合剂涂抹到薄膜上,保证粘合剂的均匀性。

21.综上所述,本技术包括以下至少一种有益技术效果:多个上复合辊、下复合辊、热水和抵紧装置的设计,保证薄膜经过上复合辊和下复合辊时,薄膜表面的温度不会骤降,薄膜能够陆续通过多个上复合辊,保证温度的稳定性,直至薄膜通过所有上复合辊,并从上复合辊和下复合辊之间移出,保证成品的起皱情况能够减少,保证成品的质量,同时多个上复合辊和下复合辊相互配合能够长时间挤压两层薄膜,保证两层薄膜的粘合强度;抵紧杆、挡位片、螺栓、转动杆、定位杆和抵紧孔的设计,便于用户调整上复合辊和下复合辊之间的挤压力,定位杆能够通过抵紧孔对支撑杆进行限位,保证支撑杆不会发生偏移;伸展辊、伸展盘和伺服电机的设计,进一步减少薄膜起皱的情况。

附图说明

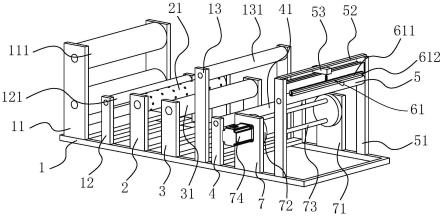

22.图1是本技术实施例的整体结构示意图;图2是本技术实施例的涂胶辊结构剖视图;图3是本技术实施例的抵紧杆结构剖视图;图4是图3中a部分的放大图;图5是本技术实施例的吸附板构造示意图。

23.附图标记说明:1、基座架;11、物料架;111、物料辊;12、限位支架;121、限位辊;13、导向支架;131、导向辊;2、涂胶支架;21、涂胶辊;22、涂胶孔;23、涂胶环孔;24、涂胶滚珠;3、匀胶支架;31、匀胶辊;4、合并支架;41、合并辊;5、下复合辊;51、复合支杆;52、横杆;53、连接杆;54、吸附板;541、吸附槽;542、吸附硅胶块;6、上复合辊;61、支撑架;611、支撑杆;612、支撑竖杆;613、抵紧孔;614、刮料板;7、伸展杆一;71、伸展杆二;72、伸展盘;73、伸展辊;74、伺服电机;8、抵紧装置;81、抵紧杆;811、转动杆;812、定位杆;813、挡位片;814、格挡片;82、螺栓;83、抵紧弹簧。

具体实施方式

24.以下结合附图1-5对本技术作进一步详细说明。

25.本技术实施例公开一种防褶皱复合机。参照图1,一种防褶皱复合机包括基座架1,基座架1呈矩形框状设置,基座架1对应自身一条宽边位置处固接有物料架11,物料架11靠近顶部位置处转动连接有两个物料辊111,两个物料辊111沿物料架11的高度方向阵列设置,物料辊111沿基座架1的宽度方向设置。基座架1靠近物料架11位置处固接有涂胶支架2,涂胶支架2靠近顶部位置处转动连接有涂胶辊21,涂胶辊21沿基座架1的宽度方向设置。基座架1靠近涂胶支架2位置处固接有匀胶支架3,匀胶支架3位于涂胶支架2远离物料架11一侧,匀胶支架3靠近顶部位置处转动连接有匀胶辊31,匀胶辊31沿基座架1的宽度方向设置。基座架1靠近匀胶支架3位置处固接有合并支架4,合并支架4位于匀胶支架3远离涂胶支架2一侧,合并支架4靠近顶部位置处转动连接有合并辊41,合并辊41沿基座架1的宽度方向设置。基座架1对应自身另一条宽边位置处设置有下复合辊5和多个上复合辊6,下复合辊5的轴向线和上复合辊6的轴向线平行设置。

26.使用时,使下方物料辊111上的薄膜经过涂胶辊21,粘合剂附着在薄膜上,使上方物料辊111上的薄膜向合并辊41方向移动,两层薄膜共同从合并辊41上侧穿过,两层薄膜能初步合并到一起,然后两层薄膜从下复合辊5和多个上复合辊6之间通过,下复合辊5和多个上复合辊6对两层薄膜进行压合。

27.参照图1,基座架1对应物料架11和涂胶支架2之间位置处固接有限位支架12,限位支架12转动连接有限位辊121,限位辊121沿基座架1的宽度方向设置,限位辊121的轴心位于两个物料辊111之间位置处且低于涂胶辊21的轴心。基座架1对应匀胶支架3和合并支架4之间位置处固接有导向支架13,导向支架13转动连接有导向辊131,导向辊131沿基座架1的宽度方向设置,导向辊131的轴心和上方物料辊111的轴心持平。

28.用户使用时,将下方物料辊111上的薄膜贴合限位辊121并从限位辊121的上侧穿过,并移动至涂胶辊21上,薄膜贴合并经过涂胶辊21后,粘合剂附着在薄膜上,将上方物料辊111上的薄膜贴合导向辊131并从导向辊131的上侧穿过,然后两层薄膜共同从合并辊41上侧穿过,两层薄膜能初步合并到一起,然后两层薄膜从下复合辊5和多个上复合辊6之间通过,下复合辊5和多个上复合辊6对两层薄膜进行压合,限位辊121和导向辊131保证薄膜能够处于紧绷的状态。

29.参照图1和图2,涂胶辊21中空设置,涂胶辊21内装有粘合剂。涂胶辊21侧壁开设有多个涂胶孔22,涂胶孔22沿涂胶辊21周向圆周阵列设置,沿涂胶辊21周向圆周阵列设置的多个涂胶孔22为一组涂胶环孔23,涂胶辊21上设置有多组涂胶环孔23,涂胶环孔23沿涂胶辊21的长度方向阵列设置,涂胶孔22与涂胶辊21内部相连通。涂胶辊21对应每个涂胶孔22内均转动连接有涂胶滚珠24,涂胶滚珠24一侧伸进涂胶辊21内,另一侧突出涂胶辊21设置。

30.用户使用时,薄膜移动至涂胶辊21时,薄膜贴合涂胶辊21并带动涂胶辊21转动,同时薄膜贴合到涂胶滚珠24时,涂胶滚珠24进行转动,涂胶滚珠24能够将涂胶辊21内的粘合剂带出并涂抹到薄膜上,保证涂胶滚珠24能够持续将粘合剂从涂胶辊21中取出并涂抹到薄膜上,保证粘合剂的均匀性。

31.参照图1,基座架1对应自身两条长边位置处分别固接有伸展杆一7和伸展杆二71,伸展杆一7和伸展杆二71位于合并支架4和下复合辊5之间,伸展杆一7和伸展杆二71均竖直

设置。伸展杆一7和伸展杆二71相互靠近一侧均转动连接有伸展盘72,两个伸展盘72分别位于伸展杆一7和伸展杆二71的顶部位置处,两个伸展盘72的径向线方向相互平行,伸展盘72的轴向线方向垂直于伸展杆一7的长度方向。两个伸展盘72之间设置有两个伸展辊73,伸展辊73两端分别转动连接于两个伸展盘72,伸展辊73的轴向沿伸展盘72的轴向方向设置。两个伸展辊73沿伸展盘72的径向对称设置,两个伸展辊73均位于伸展盘72的边缘位置处。伸展杆一7远离伸展杆二71一侧固接有伺服电机74,伺服电机74固接于伸展杆一7对应伸展盘72的轴心位置处,伺服电机74的输出轴穿过伸展杆一7一端固接于伸展盘72。

32.用户使用时,将薄膜从一个伸展辊73的下侧穿过,薄膜缠绕此伸展辊73半圈后向另一个伸展辊73的下侧移动,薄膜缠绕另一个伸展辊73半圈后从伸展辊73的上侧移向上复合辊6,薄膜在传送过程中,启动伺服电机74正转(逆时针旋转),伺服电机74带动伸展盘72、两个伸展辊73和另一个伸展盘72转动,然后启动伺服电机74反转(顺时针旋转),伺服电机74正转的过程使两个伸展辊73对薄膜产生瞬间的拉伸力,能够将薄膜上起皱的部位抻平,伺服电机74反转的过程使两个伸展辊73回到原位,使薄膜正常传送,进一步减少薄膜起皱的情况。

33.参照图1和图3,基座架1对应自身两条长边位置处均固接有复合支杆51,复合支杆51位于合并支架4远离匀胶支架3一侧,下复合辊5两端分别转动连接于两个复合支杆51中间位置处。两个复合支杆51对应下复合辊5正上方位置处共同固接有横杆52,横杆52沿基座架1的宽度方向设置。横杆52底部对应自身中间位置处固接有连接杆53,连接杆53和横杆52交叉设置。连接杆53底部设置有多个支撑架61,支撑架61沿连接杆53长度方向阵列设置。支撑架61包括支撑杆611和两个支撑竖杆612,两个支撑竖杆612分别固接于支撑杆611长度方向的两端,支撑竖杆612垂直于支撑杆611设置。上复合辊6两端分别转动连接于两个支撑竖杆612。每个上复合辊6均开设有空腔,且上复合辊6的空腔内装有热水。每个支撑杆611与连接杆53之间均设置有抵紧装置8。抵紧装置8包括抵紧杆81,抵紧杆81沿支撑竖杆612长度方向设置,抵紧杆81由转动杆811和定位杆812组成,转动杆811横截面为圆形,定位杆812横截面为矩形,转动杆811固接于定位杆812。每个支撑杆611对应抵紧杆81位置处均开设有矩形的抵紧孔613(参考图4),定位杆812和转动杆811均能够穿过支撑杆611的抵紧孔613。每个定位杆812顶部均固接有挡位片813。每个挡位片813远离定位杆812一侧均固接有螺栓82,螺栓82螺纹连接于连接杆53。每个定位杆812穿过支撑杆611一端均固接有矩形的格挡片814,格挡片814的横截面积大于定位杆812的横截面积。每个抵紧杆81均套接有抵紧弹簧83,抵紧弹簧83两端分别抵接于挡位片813和支撑杆611,抵紧弹簧83对支撑架61施加向下复合辊5靠近的作用力。

34.用户使用时,抵紧弹簧83对支撑杆611、支撑竖杆612和上复合辊6施加向下复合辊5靠近的作用力,多个上复合辊6均能够随着下复合辊5的弧形进行分布,保证多个上复合辊6和下复合辊5能够挤压住两层薄膜,上复合辊6内的热水能够对薄膜进行提供温度,防止薄膜经过上复合辊6和下复合辊5时薄膜表面的温度骤降,多个上复合辊6能够持续对薄膜进行供温,直至薄膜从上复合辊6和下复合辊5之间移出,防止成品起皱,保证成品的质量。同时多个上复合辊6和下复合辊5能够长时间对两层薄膜进行挤压,保证粘合强度。定位杆812横截面设置成矩形,防止支撑杆611自行转动,防止上复合辊6与下复合辊5相互偏移,保证上复合辊6与下复合辊5能够正常对两层薄膜进行挤压。用户能够根据挤压要求对支撑架61

和上复合辊6的高度进行调节,调节时,推动支撑架61向远离下复合辊5的方向进行移动,支撑架61的抵紧孔613从定位杆812移动至转动杆811位置处,用户即可转动抵紧杆81和螺栓82,螺栓82在连接杆53上转动且能够沿着抵紧杆81的长度方向进行滑移,螺栓82向上移动时,螺栓82带动支撑架61、上复合辊6和抵紧杆81向上移动,从而减少上复合辊6和下复合辊5之间的挤压力,螺栓82向下移动时,螺栓82带动支撑架61、上复合辊6和抵紧杆81向下移动,从而增加上复合辊6和下复合辊5之间的挤压力。

35.参照图3和图4,每个支撑杆611靠近上复合辊6一侧均固接有刮料板614,刮料板614的长度与上复合辊6的长度相同,刮料板614沿上复合辊6的长度方向设置,刮料板614抵接于上复合辊6。用户使用时,刮料板614能够对上复合辊6上的杂质进行刮蹭,防止上复合辊6上的杂质过多而影响薄膜质量。

36.参照图4和图5,连接杆53底部对应每两个相邻的支撑架61之间均固接有吸附板54,吸附板54的长度与上复合辊6的长度相同且沿上复合辊6的长度方向设置,吸附板54位于两个相邻的上复合辊6之间。每个吸附板54两侧均开设有多个吸附槽541,吸附槽541沿吸附板54的长度方向阵列设置。每个吸附板54对应每个吸附槽541内均卡接有具有弹性的吸附硅胶块542。用户使用时,上复合辊6转动时,吸附槽541内的吸附硅胶块542能够吸附上复合辊6上的杂质,保证上复合辊6表面的清洁,同时用户能够将吸附硅胶块542从吸附板54的吸附槽541中取出,便于用户清理吸附硅胶块542上的杂质。

37.本技术实施例一种防褶皱复合机的实施原理为:用户使用时,下方物料辊111上的薄膜穿过限位辊121的上侧向涂胶辊21移动,薄膜经过涂胶辊21时,涂胶辊21上的涂胶滚珠24将粘合剂粘附到薄膜上,粘有粘合剂的薄膜向合并辊41方向移动,上方物料辊111上的薄膜穿过合并辊41上侧并向合并辊41方向移动,两层薄膜共同穿过合并辊41上侧,两层薄膜初步合并到一起。然后薄膜穿过一个伸展辊73的下侧并缠绕此伸展辊73半圈后移动至另一个伸展辊73的下侧,薄膜缠绕另一个伸展辊73半圈后从伸展辊73的上侧移向上复合辊6,在抵紧弹簧83的作用力下,支撑架61和上复合辊6向下复合辊5方向靠近,多个上复合辊6均能够以下复合辊5的弧面进行均匀分布,保证多个上复合辊6和下复合辊5能够共同挤压住两层薄膜,上复合辊6内热水的温度能够透过上复合辊6对薄膜提供热量,避免薄膜通过上复合辊6和下复合辊5时薄膜表面的温度突然下降,同时多个上复合辊6能够陆续向薄膜供温,直至薄膜从上复合辊6和下复合辊5之间移出,避免成品起皱,保证成品的质量。同时多个上复合辊6和下复合辊5能够挤压两层薄膜较长的时间,提高粘合强度。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1