一种高致密度柔性石墨双极板及其制备方法和应用与流程

1.本发明涉及燃料电池技术领域,具体涉及一种高致密度柔性石墨双极板及其制备方法和应用。

背景技术:

2.氢是宇宙中分布最广泛的元素,由于氢元素的物理化学特性,氢气成为了一种广受关注的二次清洁能源,兼具能量密度高、来源广泛丰富、绿色环保等诸多优点,是公认的清洁零碳能源。使用氢气作为燃料的氢燃料电池具有能量转化效率高、环境友好、室温快速启动等特点。同时通过热电联产系统,能量利用效率能够进一步提升,被视为能源体系向可持续发展转型的主要路径之一,具备广泛应用的巨大潜力。

3.双极板是氢燃料电池的重要组成部件,其作用主要体现在隔离与分配氧化剂和燃料、传导电流、支撑膜电极、调节电堆内部温度等,需要满足导电、抗弯强度、耐腐蚀等方面的性能要求。为了满足氢燃料电池的工作需求,双极板必须具有良好的气密性、导电性与耐腐蚀性、较好的导热性以及机械性能。使用低成本的膨胀石墨板为基材,采用模具模压加工快速程序的柔性石墨双极板制造工艺简单,适合大批量生产。常见的模具模压加工柔性石墨双极板工艺可参见公开号为cn 112310426 a的中国发明专利申请所述,其公开一种石墨双极板制备方法和石墨双极板,包括以下步骤:先将鳞片石墨进行插层处理,并在高温下瞬时膨化得到膨胀石墨,膨胀石墨进行预压成不同密度板材,在含有树脂的低粘度有机溶剂中进行压力或真空浸渍,接着将经过表面处理的板材在烘箱中加温蒸发除去溶剂,在真空条件下模压出流场并固化成型双极板。通过该发明的技术方案,制备出来的石墨双极板的密度为1 .0~2 .0g/cm3,经过浸渍处理的双极板抗拉强度为25~35mpa。

4.又如一篇公开号为cn 109950569 a的中国发明专利申请公开一种燃料电池双极板的模压制备方法,包括以下步骤:选用膨胀石墨,对膨胀石墨进行整形处理、将整形后的膨胀石墨置于等静压设备的模具内压制得到带有流场的双极板、浸渍树脂、漂洗、热水固化或烘干固化、得到双极板。该发明提升了模压后双极板空隙的均匀性和模压板密度的均一性,密度均匀性在

±

1%以内,双极板最薄可到0 .5mm。

5.然而,现有的这些工艺所制得的燃料电池双极板制备中,其机械强度和气密性仍不够理想。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于提供一种机械强度更大且气密性更好的柔性石墨双极板的制备方法。

7.为实现上述发明目的,本发明采取了如下技术方案。

8.一种高致密度柔性石墨双极板的制备方法,包括以下步骤。

9.1)将未进行模压处理的柔性膨胀石墨板与稀树脂溶液在-0.9bar或更高的真空度下进行混合浸渗预处理,混合浸渗预处理时长为10-30分钟,预处理结束后进行表面清洗步

骤。

10.2)对清洗后的柔性膨胀石墨板进行半固化处理。

[0011] 3)将半固化处理后的柔性膨胀石墨板置于模具中进行模压成型,形成预制石墨双极板。

[0012]

4)将稀树脂溶液通过真空浸渍的方法浸入预制石墨双极板内部,浸渍结束后清洗双极板表面,随后进行固化处理,获得高致密度柔性石墨双极板产品。

[0013]

其中,所述稀树脂溶液的固含量为3-12%。

[0014]

所述半固化处理温度为15-30℃,固化时间为1-30min。

[0015]

更为优选的是,所述柔性膨胀石墨板的密度在0.04-0.12g/cm3之间。

[0016]

更为优选的是,所述稀树脂溶液的树脂为环氧树脂、聚丙烯酸树脂、酚醛树脂中的一种或多种的混合物,用于稀释所述树脂的溶剂为甲醇、乙醇、异丙醇、丙三醇中的一种或多种按照不同比例混合。

[0017]

更为优选的是,所述溶剂的混合比例范围为:甲醇2%-80%、乙醇2%-70%、异丙醇0%-60%、丙三醇0%-60%,按体积百分比计。

[0018]

更为优选的是,所述预制石墨双极板的厚度为4-8mm,密度为0.08-0.18g/cm3。

[0019]

更为优选的是,预制石墨双极板浸渍结束后,树脂的载量比范围为25-65wt%。

[0020]

更为优选的是,所述固化温度为60-120℃,固化时间为20-120min。

[0021]

本发明还提供一种高致密度柔性石墨双极板,其利用如上所述的制备方法制得。

[0022]

本发明还提供如上所述的一种高致密度柔性石墨双极板在燃料电池中的应用。

[0023]

与现有技术相比,本发明具有如下优点和有益效果。

[0024]

1)利用稀树脂溶液将未进行模压处理的柔性膨胀石墨板进行-0.9bar或更高真空度下的浸渗预处理,并在模压后进行树脂的二次浸渗工艺,使得树脂在双极板内部分布更加均匀,填充双极板内的微小孔隙,有效降低内部孔隙率,从而提高双极板强度及气密性。经实际生产检测,利用本发明制得的柔性石墨双极板,其弯曲强度达32mpa,拉伸强度为45mpa;气体渗透率4000小时寿命加速实验结束时的氦气渗透率无法检出;机械强度及气密性远优于现有技术。有利于降低燃料电池内阻,提升燃料电池的工作效率和使用寿命。

[0025]

2)本发明使用的树脂预处理方法简单,成本低廉,尤其适用于快速批量处理,在燃料电池柔性石墨双极板领域适合推广应用。

附图说明

[0026]

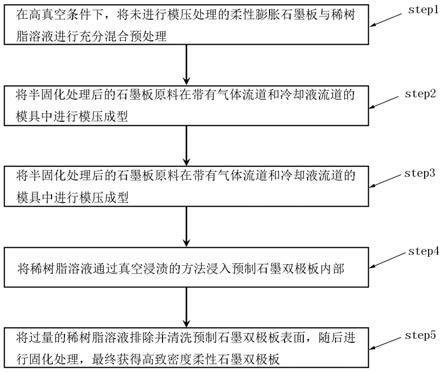

图1为根据本发明的一种高致密度柔性石墨双极板的制备方法的流程示意图。

具体实施方式

[0027]

下面结合说明书的附图,对本发明的具体实施方式作进一步的描述,使本发明的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,旨在解释本发明,而不能理解为对本发明的限制。

[0028]

本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

[0029]

如图1所示,一种高致密度柔性石墨双极板的制备方法,其制备原理为。

[0030]

第一步step1、在高真空条件下,将未进行模压处理的柔性膨胀石墨板与稀树脂溶液进行混合浸渗预处理,混合浸渗预处理时长为10-30分钟,预处理结束后进行表面树脂清洗步骤。

[0031]

第二步step2、将清洗处理后的柔性膨胀石墨板进行半固化处理,获得一定柔性的石墨板原料。

[0032]

第三步step3、将半固化处理后的石墨板原料在带有气体流道和冷却液流道的模具中进行模压成型,形成预制石墨双极板。

[0033]

第四步step4、将稀树脂溶液通过真空浸渍的方法浸入预制石墨双极板内部。

[0034]

第五步step5、将过量的稀树脂溶液排除并清洗预制石墨双极板表面,随后进行固化处理,最终获得高致密度柔性石墨双极板。

[0035]

其中,在第一步step1中,所述高真空条件下是指-0.9bar或更高的真空度下,正负以一个标准大气压为基准。所述稀树脂溶液的固含量为3-12%。

[0036]

在第二步step2中,所述半固化处理温度为15-30℃,固化时间为1-30min。

[0037]

在第三步step3中,模压成型所用的模具可以为现有已知的或将来能够实现的各种模具,气体流道和冷却液流道的设置可以根据实际需要进行调整;这为本领域技术人员所掌握的普通技术知识。

[0038]

在第四步step4中,真空浸渍方法为常规方法,真空浸渍时长一般为3-12小时;可参考背景技术中提到的现有技术等进行,这里不再详细赘述。

[0039]

在第五步step5中,固化处理的温度为60-120℃,固化时间为20-120min。

[0040]

实施例1。

[0041]

一种高致密度柔性石墨双极板的制备方法,其按如下步骤进行。

[0042]

1)将密度为0.06g/cm3的柔性膨胀石墨板与固含量为5%的环氧树脂乙醇溶液混合均匀,在-0.9bar或更高的真空度下进行30min的预浸渗处理;预浸渗结束后用常温水清洗表面树脂。

[0043]

2)将清洗处理后的柔性膨胀石墨板在20℃下进行20min的半固化处理,获得具有一定柔性的石墨板原料。

[0044]

3)将上述石墨板原料在带有气体流道和冷却液流道的模具中进行模压成型,获得密度为0.10g/cm3、厚度为5mm的预制石墨双极板。

[0045]

4)将固含量为5%的环氧树脂乙醇溶液通过真空浸渍的方法浸入预制石墨双极板内部,浸渍结束后将过量的树脂溶液排除并清洗预制石墨双极板表面。经该步骤处理后,预制石墨双极板的树脂载量比约为35wt%。

[0046]

5)在70℃下,对经步骤4)处理的预制石墨双极板进行100分钟的固化处理,获得高致密度柔性石墨双极板1。

[0047]

实施例2。

[0048]

一种高致密度柔性石墨双极板的制备方法,其按如下步骤进行。

[0049]

1)将密度为0.04g/cm3的柔性膨胀石墨板与固含量为7%的酚醛树脂溶液混合均匀,在-0.9bar或更高的真空度下进行20min的预浸渗处理;预浸渗结束后用常温水清洗表面树脂。该步骤中,酚醛树脂溶液所采用的溶剂为50%甲醇和50%乙醇,按体积比计。

[0050]

2)将清洗处理后的柔性膨胀石墨板在15℃下进行30min的半固化处理,获得具有

一定柔性的石墨板原料。

[0051]

3)将上述石墨板原料在带有气体流道和冷却液流道的模具中进行模压成型,获得密度为0.08g/cm3、厚度为6mm的预制石墨双极板。

[0052]

4)将固含量为7%,溶剂为50%甲醇和50%乙醇的酚醛树脂溶液通过真空浸渍的方法浸入预制石墨双极板内部,浸渍结束后将过量的树脂溶液排除并清洗预制石墨双极板表面。经该步骤处理后,预制石墨双极板的树脂载量比约为45wt%。

[0053]

5)在90℃下,对经步骤4)处理的预制石墨双极板进行80分钟的固化处理,获得高致密度柔性石墨双极板2。

[0054]

实施例3。

[0055]

一种高致密度柔性石墨双极板的制备方法,其按如下步骤进行。

[0056]

1)将密度为0.10g/cm3的柔性膨胀石墨板与固含量为8%的聚丙烯酸树脂溶液混合均匀,在-0.9bar或更高的真空度下进行10min的预浸渗处理;预浸渗结束后用常温水清洗表面树脂。该步骤中,聚丙烯酸树脂溶液所采用的溶剂为30%甲醇、30%乙醇、20%异丙醇、20%丙三醇,按体积比计。

[0057]

2)将清洗处理后的柔性膨胀石墨板在25℃下进行16min的半固化处理,获得具有一定柔性的石墨板原料。

[0058]

3)将上述石墨板原料在带有气体流道和冷却液流道的模具中进行模压成型,获得密度为0.15g/cm3、厚度为4mm的预制石墨双极板。

[0059]

4)将固含量为8%,溶剂为30%甲醇、30%乙醇、20%异丙醇、20%丙三醇的树脂溶液通过真空浸渍的方法浸入预制石墨双极板内部,浸渍结束后将过量的树脂溶液排除并清洗双极板表面。经该步骤处理后,预制石墨双极板的树脂载量比约为55wt%。

[0060]

5)在100℃下,对经步骤4)处理的预制石墨双极板进行30分钟的固化处理,获得高致密度柔性石墨双极板3。

[0061]

实施例4。

[0062]

一种高致密度柔性石墨双极板的制备方法,其按如下步骤进行。

[0063]

1)将密度为0.12g/cm3的柔性膨胀石墨板与固含量为12%的聚丙烯酸树脂溶液混合均匀,在-0.9bar或更高的真空度下进行25min的预浸渗处理;预浸渗结束后用常温水清洗表面树脂。该步骤中,聚丙烯酸树脂溶液的溶剂为30%甲醇、30%乙醇、20%异丙醇、20%丙三醇。

[0064]

2)将清洗处理后的柔性膨胀石墨板在30℃下进行15min的半固化处理,获得具有一定柔性的石墨板原料。

[0065]

3)将上述石墨板原料在带有气体流道和冷却液流道的模具中进行模压成型,获得密度为0.18g/cm3、厚度为8mm的预制石墨双极板。

[0066]

4)将固含量为8%,溶剂为70%甲醇、10%乙醇、10%异丙醇的树脂溶液通过真空浸渍的方法浸入预制石墨双极板内部,浸渍结束后将过量的树脂溶液排除并清洗预制石墨双极板表面。经该步骤处理后,预制石墨双极板的树脂载量比约为55wt%。

[0067]

5)在120℃下,对经步骤4)处理的预制石墨双极板进行20分钟的固化处理,获得高致密度柔性石墨双极板4。

[0068]

对比例1。

[0069]

一种高致密度柔性石墨双极板的制备方法,其按如下步骤进行。

[0070]

1)将密度为0.06g/cm3的柔性膨胀石墨板与固含量为5%的环氧树脂乙醇溶液混合均匀,在-0.1bar的真空度下进行10小时的预浸渗处理;预浸渗结束后用常温水清洗表面树脂。

[0071]

2)将清洗后的柔性膨胀石墨板在带有气体、冷却液流道的模具中进行模压成型,获得密度为0.10g/cm3、厚度为5mm的预制石墨双极板。

[0072]

3)在70℃下,对预制石墨双极板进行100分钟的固化处理,获得柔性石墨双极板a。

[0073]

对比例2。

[0074]

一种高致密度柔性石墨双极板的制备方法,其按如下步骤进行。

[0075]

1)将密度为0.06g/cm3的柔性膨胀石墨板在带有气体、冷却液流道的模具中进行模压成型,获得密度为0.10g/cm3、厚度为5mm的预制石墨双极板。

[0076]

2)将预制石墨双极板与固含量为5%的环氧树脂乙醇溶液混合均匀,在-0.1bar的真空度下进行10小时的预浸渗处理;预浸渗结束后用常温水清洗表面树脂。

[0077]

3)在70℃下,对预制石墨双极板进行100分钟的固化处理,获得柔性石墨双极板b。

[0078]

性能测试。

[0079]

对实施例1-实施例4、对比例1-对比例2制得的柔性石墨双极板进行弯曲强度、抗拉强度、以及气密性测试(气体渗透率4000小时寿命加速实验)。测试结果如表1所示。

[0080]

表1、各柔性石墨双极板的性能测试表。

[0081]

从表1可以看出,经过本发明所处理过的柔性石墨双极板,其弯曲强度高达32mpa,

拉伸强度高达45mpa,机械强度远远优于现有工艺。

[0082]

经过本发明所处理过的柔性石墨双极板,其气体渗透率4000小时寿命加速实验结束时的氦气渗透率无法检出,对比仅采用一次浸渗工艺则4000小时寿命加速实验结束时的氦气渗透率可检出。由此可见,本发明所制得的柔性石墨双极板,其气密性也明显优于现有技术。

[0083]

通过上述原理的描述,所属技术领域的技术人员应当理解,本发明不局限于上述的具体实施方式,在本发明基础上采用本领域公知技术的改进和替代均落在本发明的保护范围,本发明的保护范围应由各权利要求项及其等同物限定之。具体实施方式中未阐述的部分均为现有技术或公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1