一种3D打印的防粘附及促流平超声振动工作台及控制方法

一种3d打印的防粘附及促流平超声振动工作台及控制方法

技术领域

1.本发明属于3d打印技术领域,特别涉及一种3d打印的防粘附及促流平超声振动工作台及控制方法。

背景技术:

2.立体光固化快速成型技术stereo lithography apparatus,sla,是最早发展起来,也是目前较为成熟的的增材制造技术之一。面成型光固化工艺dlp是在立体光固化技术sla基础上发展而来的,其在成型效率和精度上有明显的优势,但是由于成型零件和离型膜之间的粘结力较大,限制了dlp的成型速度和精度。近年来,为了削减成型零件和离型膜之间的粘结力,国内外发展出了多种快速成型技术。例如,美国carbon3d公司开发的“连续液体界面制造技术”clip,密歇根大学研发的双光源快速成型技术以及西北大学研发的“高速大尺寸3d打印技术”harp。它们的共同点都是使得树脂与成型窗口之间存在一定厚度未固化的液体物质,即“固化盲区”,将“固固粘结”转变为“固液粘结”,从而降低了成型零件与成型窗口之间的剥离力,使得成型速度飞速提高。但是这些技术还存一些局限性:

3.1clip工艺的成型窗口需要使用透氧和透紫外光疏液薄膜材料,其价格较为昂贵,而且在打印过程中,需要不断消耗氧气,对设备要求较高;在光敏树脂材料高速打印时,会放出大量热量,透紫外光薄膜材料会在高温下慢慢老化,因此长时间使用需要不断更换;

4.2clip工艺需要材料具有氧阻聚效应,而双光源快速成型技术需要树脂内存在不同的光引发剂,使其在一种光源可以固化,另一种光源下抑制固化,从而实现连续,因此clip技术和双光源快速成型技术对材料的使用有一定的局限性;

5.3harp技术使用全氟聚醚液体作为防粘层,会不断被消耗,因此需要不断该液体,此外,由于打印零件中存在未固化的全氟聚醚液体,因此会影响零件力学性能。

技术实现要素:

6.本发明的目在于提供一种3d打印的防粘附及促流平超声振动工作台及控制方法,以解决上述问题。

7.为实现上述目的,本发明采用以下技术方案:

8.一种3d打印的防粘附及促流平超声振动工作台,包括料槽固定架、料槽、超声波发生振动器、光源、成型平台和光敏树脂循环装置;料槽固定设置在料槽固定架上,成型平台设置在料槽内,光源设置在料槽的下方,料槽底部侧面与超声波发生振动器通过螺栓连接;料槽连接有光敏树脂循环装置,光敏树脂循环装置用于给料槽提供光敏树脂。

9.进一步的,光敏树脂循环装置包括光敏树脂入口、光敏树脂出口、冷却设备、过滤器和循环泵;光敏树脂入口和光敏树脂出口分别设置在料槽的两个对称的侧面上,光敏树脂入口和光敏树脂出口之间通过管道连通,管道上自光敏树脂出口至光敏树脂入口方向依次设置有过滤器、冷却设备和循环泵。

10.进一步的,料槽包括料槽侧板、料槽底板和风琴罩;料槽侧板和料槽底板围成料

槽,料槽侧板和料槽底板之间通过风琴罩固定连接;风琴罩和料槽侧板及料槽底板之间设置有导声胶。

11.进一步的,料槽底板包括料槽底板框和透明窗口,透明窗口嵌套设置在料槽底板框内。

12.进一步的,透明窗口为石英玻璃;透明窗口粗糙度小于0.006微米。

13.进一步的,超声波发生振动器外设有冷却罩,冷却罩温度为10℃~20℃;料槽底部与超声波发生振动器之间设有导声胶层。

14.进一步的,一种3d打印的防粘附及促流平超声振动工作台的控制方法,包括以下步骤:

15.步骤1:载入d打印模型,输入光敏树脂材料特性参数,包括临界曝光量、透射深度和粘度,由d打印软件计算打印参数,包括曝光量、光线波长、打印层厚、成型平台上升速度、超声振动频率以及超声振动振幅;

16.步骤2:加入光敏树脂材料,打开超声波发生振动器,设定超声振动设备参数,包括超声振动频率以及超声振动振幅;

17.步骤3:打开循环泵、过滤器、以及冷却设备,设定循环泵流量参数和冷却设备温度参数;

18.步骤4:将成型平台降至距透明窗口有一个打印层厚的位置,打开光源,光源发出满足步骤固化,得到的半固化状态的成型零件粘在成型平台上,并随着成型平台向上移动;此时,未固化的光敏树脂在超声波发生振动器的带动下迅速涌入到已固化树脂区域,继续固化,如此循环往复,直到零件打印完成;

19.步骤5:打印完成后,关闭光源,先升起成型平台,然后关闭超声波发生振动器,最后取出打印零件。

20.与现有技术相比,本发明有以下技术效果:

21.本发明采用超声振动波使得已固化光敏树脂与料槽底板之间可以瞬间产生裂纹,从而降低成型零件与成型窗口之间的附着力,降低了设备的使用要求;

22.本发明由采用物理方法使得成型零件与成型窗口之间始终处于非接触状态,因此既无需像传统3d打印方法使用离型膜,也降低材料的使用局限性;

23.本发明由于在打印过程中,没有氧气以及其他物质参与,因此不会存在氧阻聚效应及其他物质影响零件性能和精度;在成型大尺寸零件时,光敏树脂可以迅速填补已固化树脂区域,因此可以有效的提高大尺寸零件的成型效率。

附图说明

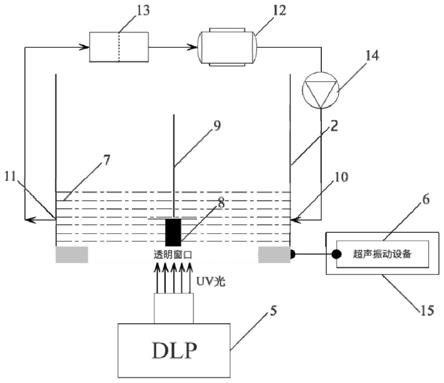

24.图1为本发明结构示意图。

25.图2为本发明过程示意图。

26.图3为本发明机械锁紧的方式示意图。

具体实施方式

27.下面结合具体实施方式对本发明做进一步详细的说明。

28.由于成型零件8与透明窗口41之间的粘结是固体与固体之间的粘结,两者之间的

粘结较大,如果直接分离,会使透明窗口41和成型零件受到一定的损坏。如图1所示,在本发明中,料槽底板4与超声波振动设备6连接在一起,超声波振动设备6带动料槽底板4产生超高速的机械振动,由于料槽底板4和成型零件8材料性质不一,二者的固有机械振动频率不一样,此时,料槽底板4和成型零件8之间瞬间产生较高的剪切力,使得料槽底板4和成型零件8界面处产生大量裂纹,从而减小了料槽底板4与成型零件8之间的粘结力,使得料槽底板4与成型零件8在成型平台7作用下轻松拉起,使得整个打印过程可以连续进行。由于整个分离过程属于物理分离,因此无需使用离型膜或者其他材料,就可以实现任何光敏树脂材料的连续面成型3d打印过程。而且,通过在料槽底板4上施加一个超声波振动,使得料槽底板4上的光敏树脂瞬间产生超高的加速度,可以瞬间填充已固化光敏树脂区域,因此在打印大横截面零件时,打印速度不会因为光敏树脂填充速度慢而降低。

29.参见图1至图3,一种基于超声波振动的连续面成型3d打印设备。设备包括料槽固定架1、料槽固定架1通过螺纹与料槽侧板2连接在一起,风琴罩3与料槽侧板2底部通过螺纹连接在一起,并用导声胶进行密封,风琴罩3底部与料槽底板4连接在一起,并用导声胶密封,料槽底板4右侧与超声波发生振动器6通过螺纹连接在一起,在料槽底板4下方设置有光源5;

30.料槽底板4与超声波发生振动器6连接可靠性影响着整个工作台的稳定性。因此参见图3,对料槽底板4与超声波发生振动器6之间的连接方式进行进一步地说明,为了便于设备拆卸、清洗等,图3所示的是一种机械锁紧的方式,安装时,在超声波发生振动器6螺纹杆涂抹导声胶,然后与料槽底板4一端的内螺纹连接在一起,之后在内螺纹上端拧入锁紧螺丝11,将料槽底板4与超声波发生振动器6的螺纹连接锁紧。

31.此外,在料槽侧板2两侧设有光敏树脂材料入口10和光敏树脂材料出口11,光敏树脂材料入口10和光敏树脂材料出口11与冷却设备12、过滤器13和循环泵14连接在一起,对光敏树脂材料进行补给和温度控制。在超声波发生振动器6外设有冷却罩15,实时对超声波发生振动器6进行冷却降温。

32.本发明的理论依据为:

33.根据疲劳裂纹扩展规律paris公式:可知,当振动频率f越高,成型零件8与透明窗口41之间的裂纹扩散速率会越高。根据该定律可知,在超高频率下的振动可以使得成型零件8与透明窗口41之间的裂纹瞬间扩散,从而降低二者之间的粘附力。

34.再根据公式1

[0035][0036][0037]

为正整数3

[0038]

公式1表示的是连续面成型完全固化深度的计算公式。其中c

exp

表示固化深度,d

p

为透射深度,ec为临界曝光量,i

exp

为曝光能量密度,v

exp

为成型平台上升速度,h为打印精

度。

[0039]

公式2表示的是连续面成型打印时间t

exp

的计算公式。

[0040]

公式3表示的超声振动频率f与打印时间t

exp

的倍数关系。结合图2对公式3进行进一步解释,当光源5发出一定要求的固化光线,固化一定厚度的光敏树脂层,此时,透明窗口41距离成型平台9距离为h,当已固化光敏树脂层8固化厚度为h时,已固化光敏树脂层8才可以粘附到成型平台9上,由公式1和2可知,固化一定厚度的光敏树脂层需要一定时间t。假设t=1s,f=3hz时,此时,当前已固化光敏树脂层与上一层已固化光敏树脂层会错开一个振幅d,会使得成型零件侧面粗糙度增大;当t=1s,f=2hz时,当前已固化光敏树脂层与上一层已固化光敏树脂层刚好在同一位置处固化在一起,保证了零件的侧面精度。因此,当2倍打印时间与超声振动频率成整数倍数关系时,可以使得侧面精度得到保证。

[0041]

下面给出本发明的具体实施例,对本发明进行进一步详细说明。

[0042]

实施例1

[0043]

如图2所示,该连续面成型3d打印设备中的光源为面光源,料槽底板4有料槽底板框42和透明材料41组成。料槽侧板2、风琴罩3与料槽底板4通过螺纹连接在一起,并用导声胶进行密封,形成一个密封空间,里面盛有光敏树脂7。将料槽侧板2通过螺纹固定在料槽固定架1上。

[0044]

1开始打印时,导入三维模型数据:将设计好的零件三维模型数据载入3d打印软件中,根据光敏树脂参数,临界曝光量和透射深度,计算出打印参数,包括成型速度,光源发光波长和光能量强度、超声振动频率、超声振动振幅;

[0045]

2加入光敏树脂7材料,连接料槽底板4和超声波发生振动器6,并打开超声波发生振动器6,设定超声振动设备参数,包括超声振动频率以及超声振动振幅;

[0046]

3打开循环泵14、过滤器13、以及冷却设备12,设定循环泵流量参数和冷却设备温度参数;

[0047]

4将成型平台9降至距透明窗口有一个打印层厚的位置,打开光源5,光源5发出满足步骤1所设定的光线,使得光敏树脂7固化,得到的半固化状态的成型零件8粘在成型平台9和透明窗口41上,同时,超声波振动发声器6带动料槽底板42产生超高速的机械振动,使得已固化的光敏树脂与透明窗口41之间瞬时产生裂缝,同时,成型平台9按一定的速度带动已固化的光敏树脂层连续向上运动,此时,未固化的光敏树脂在超声振动的作用下产生巨大加速度,迅速向已固化区域补充进来,同时,在3d打印软件控制光源投射下一层图像,使得未固化光敏树脂固化,直至整个零件打印完成。

[0048]

5打印完成后,关闭光源5,先升起成型平台8,然后关闭超声波发生振动器6,最后取出打印零件8。

[0049]

上述结合附图进行说明的具体内容只是示意性的,并非构成对本发明保护范围的限制,所属领域的研究人员在本发明提供的防粘附薄膜制备方法的基础上,不需付出创造性劳动而做出的各种修改或变形仍在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1