一种塑料造粒用气动调节切粒装置的制作方法

1.本发明涉及切粒装置技术领域,具体涉及一种塑料造粒用气动调节切粒装置。

背景技术:

2.塑胶制品加工绝大多数都是将粉料状的高分子聚合物原料在生产设备中经塑化后进行加工成型。在投料过程中,聚合物借助与各种添加剂在不同温度段预混合后,送入挤出机中熔化成为浆料,并进一步混合均匀,通过挤塑机外接的多孔口模,形成多根细长条料,再在环切刀具的作用下被切成粒料,成为可加工可销售的材料。

3.而切粒装置是高分子材料挤出造粒的重要装置,一般分为:拉条浴水冷却切粒、水环式挤出切粒、热面风冷切粒或水中切粒等种类,其中水中切粒装置最为复杂,但可与大型挤出机连接,完成每小时十吨以上产量的切粒任务,其工作原理是:经挤出机熔融的高分子材料熔体,在螺杆旋转推动力下不断被挤出进入充满水或其它冷却介质的切粒室,并在其出机头进入水中的瞬间被切粒刀按预定粒长度切成颗粒。

4.为了达到最佳切割效果,需要切刀与热切模面保持紧密接触,而常规的切刀通过机械进刀的方式使得切刀与热切模面保持接触,切刀容易因扰动而与热切模面发生划切现象或者与热切模面接触不紧密,极大的影响了切粒效果。

技术实现要素:

5.本发明主要目的是提供一种塑料造粒用气动调节切粒装置,以解决现有技术存在的问题。

6.为解决上述技术问题,本发明采取了如下技术方案:

7.一种塑料造粒用气动调节切粒装置,包括切刀组件和气动调节组件,所述气动调节组件包括气缸座、传动轴和切刀座,所述气缸座与所述切刀组件连接,所述传动轴前端与所述切刀座固定连接,后端通过轴承与所述气缸座连接,所述气缸座侧壁上设置第一进气孔,所述传动轴前端侧壁上设置第二进气孔,所述第一进气孔外接进气管,所述进气管上设有电磁阀,

8.所述传动轴包括外壳和内套,所述外壳两端分别与所述气缸座和切刀座连接,所述外壳内部设置通气腔和滑动腔,所述通气腔一端与所述第二进气孔连通,另一端与所述滑动腔连通,所述内套滑动设置于所述滑动腔内部,所述内套远离所述通气腔的一端固定设置第一压缩弹簧,所述第一压缩弹簧另一端贯穿外壳前端部并与切刀座内腔侧壁固定连接。

9.进一步的,所述固定支架单元包括导轨台,所述导轨台固定设置于燃烧炉的燃烧室出口位置,所述导轨台顶部与所述导轨滑动连接。

10.进一步的,所述切刀组件包括切刀盘和切刀,所述切刀盘沿周向均匀设置若干刀槽,所述切刀通过压紧螺栓固定于所述刀槽内。

11.进一步的,所述刀槽两侧设置凹槽,所述凹槽内固定设置第二压缩弹簧,所述第二

压缩弹簧外露端设置夹紧块。

12.进一步的,所述切刀座包括固定座和切刀轴,所述固定座一端与所述切刀轴固定连接,另一端设置第一轴孔,所述外壳外径与所述第一轴孔内径相适配。

13.进一步的,所述切刀盘中间部位设置第二轴孔,所述切刀轴与所述第二轴孔通过平键连接。

14.进一步的,所述外壳后端穿过所述气缸座并通过联轴器与电机的输出轴连接。

15.进一步的,所述切刀组件和切刀座外侧罩设切粒壳体。

16.进一步的,所述切粒壳体通过进水法兰与挤出机的机头连接。

17.与现有技术相比,本发明提供的一种塑料造粒用气动调节切粒装置具有以下有益效果:

18.通过将传动轴设置为外壳和内套的结构,内套滑动设置于外壳内部,外壳内部设置第一压缩弹簧,利用气压推动内套,从而压缩第一压缩弹簧,对切刀盘施加轴向力,使得的切刀盘始终与热切模面保持紧密接触,确保切刀的刀刃与热切模面的密贴性,提升切粒效果,改善颗粒的成形状态。

附图说明

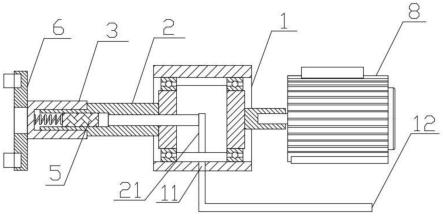

19.图1为本发明整体结构示意图。

20.图2是本发明传动轴结构示意图。

21.图3是本发明切刀座结构示意图。

22.图4是本发明切刀盘结构示意图。

23.其中,1-气缸座,11-第一进气孔,12-进气管,2-传动轴,21-第二进气孔,3-切刀座,31-固定座,32-切刀轴,33-第一轴孔,4-外壳,41-通气腔,42-滑动腔,5-内套,51-第一压缩弹簧,6-切刀盘,61-刀槽,62-凹槽,63-第二压缩弹簧,64-夹紧块,65-第二轴孔,7-切刀,8-电机。

具体实施方式

24.以下通过附图和实施例对本发明的技术方案作进一步说明。

25.结合图1至图4,本发明提供一种塑料造粒用气动调节切粒装置,包括切刀组件和气动调节组件,所述气动调节组件包括气缸座1、传动轴2和切刀座3,所述气缸座1与所述切刀组件连接,所述传动轴2前端与所述切刀座3固定连接,后端通过轴承与所述气缸座1连接,所述气缸座1侧壁上设置第一进气孔11,所述传动轴2前端侧壁上设置第二进气孔21,所述第一进气孔11外接进气管12,所述进气管12上设有电磁阀,使用时,当传动轴2停止转动后,电磁阀断电打开气路,切断压缩空气通往传动轴2内腔的气体。

26.所述传动轴2包括外壳4和内套5,所述外壳4两端分别与所述气缸座1和切刀座3连接,所述外壳4内部设置通气腔41和滑动腔42,所述通气腔41一端与所述第二进气孔21连通,另一端与所述滑动腔42连通,所述内套5滑动设置于所述滑动腔42内部,所述内套5远离所述通气腔41的一端固定设置第一压缩弹簧51,所述第一压缩弹簧51另一端贯穿外壳4前端部并与切刀座3内腔侧壁固定连接。所述切刀组件包括切刀盘6和切刀7,所述切刀盘6沿周向均匀设置若干刀槽61,所述切刀7通过压紧螺栓固定于所述刀槽61内。

27.使用时,压缩空气通过进气管12进入气缸座1第一进气孔11,随后经传动轴2的第二进气孔21进入通气腔41,此时气体推动内套5,内套5在气压的作用下推动第一压缩弹簧51,以增加第一压缩弹簧51的压紧力,从而对切刀盘6施加轴向力,当压力维持一定时,可使得与传动轴2相连的切刀盘6始终与热切模面保持紧密接触,确保切刀7的刀刃与热切模面的密贴性,提升切粒效果,改善颗粒的成形状态。

28.优选的,所述刀槽61两侧设置凹槽62,所述凹槽62内固定设置第二压缩弹簧63,所述第二压缩弹簧63外露端设置夹紧块64。使用时,当切刀7装设入刀槽61时会挤压夹紧块64,此时第二压缩弹簧63被压缩,直至夹紧块64与凹槽62外侧壁平齐,随后通过压紧螺栓将切刀7固定在刀槽61内;切刀7装设完毕后,第二压缩弹簧63处于压缩状态,切刀7两侧的夹紧块64在弹力作用下始终抵紧切刀7的侧壁,对切刀7产生预紧力从而进行紧固,在使用过程中,避免切刀7因扰动而与热切模面发生划切现象或者与热切模面接触不紧密的情况。

29.本实施例中,第二压缩弹簧63处于自然状态下时,夹紧块64部分突出于凹槽62,夹紧块64突出于凹槽62的部分形状为半球形,半球形结构可以方便切刀7的装设,在装设过程中,切刀7与夹紧块324的半球形接触,方便切刀7往刀槽61内部移动。

30.优选的,所述切刀座3包括固定座31和切刀轴32,所述固定座31一端与所述切刀轴32固定连接,另一端设置第一轴孔33,所述外壳4外径与所述第一轴孔33内径相适配。安装时,外壳4插入第一轴孔33内,第一压缩弹簧51与第一轴孔33内部的侧壁固定连接。所述切刀盘6中间部位设置第二轴孔65,所述切刀轴32与所述第二轴孔65通过平键连接,可以实现轴向固定并传递轴向力。

31.优选的,所述外壳4后端穿过所述气缸座1并通过联轴器与电机8的输出轴连接。本实施例中,所述切刀组件和切刀座3外侧罩设切粒壳体,形成切粒室。所述切粒壳体通过进水法兰与挤出机的机头连接。

32.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1