带长内筋的多边型复材筒体抗弯扭复合成型方法及生产线

1.本发明涉及一种具有长内筋的多边形复材筒体抗弯扭复合成型方法及基于该复合成型方法的具有长内筋的多边形复材筒体抗弯扭复合成型生产线。其中,长内筋指筒体在横截面内侧具有较长突出加强筋形状,加强筋尺寸与筒体横截面尺寸在同一数量级上;多边形指四边形、五边形、六边形、八边形等几何外形;复材指以碳纤维/玻璃纤维等为加强纤维、树脂等为基体复合而成型的复合材料。

背景技术:

2.为特殊需求,在市政工程、电力通信、建筑给排水等行业常用到多边型筒体,为加强结构、提高抗弯抗扭性能,常在筒体内壁设计长条状筋板。在国防军工中,筒体内壁的长条状筋板还可作为导轨,筒体内部可以通过导轨输送物资或装置,所以制造具有足够强度、使用寿命和可靠性的带有长条状内筋的多边型筒体十分重要。

3.目前多边型筒体大多采用金属材料制成,金属材料质量大,筒体内部结构复杂、加工难度大。随着碳纤维、玻璃纤维等高性能纤维的快速发展,其强度大、质量轻的优点近年来逐渐应用于筒体的制备。高性能纤维复合材料制备工艺多样且复杂,很多产品依旧停留在需要大量人力的阶段。

4.当前在利用高性能纤维制备带导轨筒体时,通常将筒体和长条状筋板分开成型,筒体采用碳纤维轴纱拉挤工艺,长条状筋板采用碳纤维预浸料手糊铺层工艺,两者成型后采用胶粘连接。上述工艺方式存在以下不足:

①

筒体与长条状筋板分开成型再组装的方式生产效率低,碳纤维预浸料手糊铺层工艺人工成本高;

②

筒体采用碳纤维轴纱拉挤工艺,制件易分层、不抗剪;

③

采用胶粘工艺无法保证长条状筋板和筒体的形位误差,有时胶粘后还需要再加工。

技术实现要素:

5.本发明的目的是:提供一种能够确保筒体与长条状内筋连接强度且生产效率较高的具有长条状内筋的多边形复合材料筒体的成型工艺以及成型生产线。

6.为了达到上述目的,本发明的一个技术方案是提供了一种多边形复合材料筒体抗弯扭复合成型方法,采用多边形芯模,多边形芯模的多个角部分别有多个用于成型长条状内筋的长沟槽,其特征在于,复合成型方法包括以下步骤:

7.在多边形芯模的外表面包覆纤维布,形成纤维布层;

8.在纤维布层外侧铺铺层纱形成内层纤维铺层;

9.将缠绕纱线旋转缠绕到内层纤维铺层外侧,形成缠绕层;

10.在缠绕层外侧铺铺层纱形成中间纤维铺层;

11.在中间纤维铺层外侧编织形成内层编织层;

12.在内层编织层外侧铺铺层纱形成外侧纤维铺层;

13.在外侧纤维铺层外侧编织形成外层编织层;

14.在边型芯模外形成由纤维布层、内层纤维铺层、缠绕层、中间纤维铺层、内层编织层、外侧纤维铺层及外层编织层组成的七层混合结构预成型体,在该七层混合结构预成型体中,仅纤维布层及内层纤维铺层位于长条状内筋位置;将包覆有七层混合结构预成型体的多边形芯模被送入外模后,进行高压注脂及固化成型,成型后的产品被不断拉出,每拉出一段距离后,切割得到成型产品。

15.优选地,所述七层混合结构预成型体的厚度能够根据需要调节。

16.本发明的另一个技术方案是提供了一种多边形复合材料筒体抗弯扭复合成型生产线,其特征在于,包括:

17.芯模牵引系统,用于将多边形芯模推送入外模中;

18.纤维布导向装置,用于将纤维布包覆在多边形芯模的外表面,形成纤维布层;

19.中间铺层纱引导板装置,用于将铺层纱铺在纤维布层外侧,形成内层纤维铺层;

20.缠绕装置,用于将缠绕纱线旋转缠绕到内层纤维铺层外侧,形成缠绕层;

21.铺层纱引导板装置,用于将铺层纱铺在缠绕层外侧,形成中间纤维铺层;

22.编织机构一,用于在中间纤维铺层外侧编织形成内层编织层;

23.铺层机构,用于将铺层纱铺在内层编织层外侧,形成外侧纤维铺层;

24.编织机构二,用于在外侧纤维铺层外侧编织形成外层编织层;

25.注脂固化系统,用于进行高压注脂及固化成型;

26.成型复合材料产品牵引装置,用于将注脂固化系统获得的成型后的产品不断拉出;

27.切割装置,每拉出一段距离后,利用切割装置切割得到成型产品。

28.优选地,还包括芯模支撑架,用于在推送过程中支撑多边形芯模。

29.优选地,所述编织机构一、所述铺层机构以及所述编织机构二为各自独立的机构;或者所述编织机构一、所述铺层机构以及所述编织机构二集成在带铺层混合编织机内;或者所述编织机构一及所述编织机构二集成在三维编织机内。

30.优选地,所述纤维布导向装置由四个渐变收缩的异型板材组合而成,异型板材沿周向均匀布置;

31.每个渐变收缩的异型板材为薄型空间曲面体,该薄型空间曲面体的一端横截面形状为多个周向均布的薄型直板,另一端横截面形状为多个分离的与最终纤维布层的成型形状一致的薄型弯板;薄型空间曲面体的中间为圆滑过渡区域,薄型空间曲面体两端通过该圆滑过渡区域实现圆滑过渡;薄型空间曲面体一端的薄型直板与另一端的薄型弯板的长度相等;

32.纤维布根据多边形形状分为多卷,分别铺设在薄型直板上,随着拉挤的进给,纤维布由薄型直板端逐渐经圆滑过渡区域变化并满铺到薄型弯板端表面,从而使纤维布铺成所需形状。

33.本发明具有如下有益效果:

34.(1)多边型筒体和筋板一次拉挤成型,生产效率高、人工成本低。

35.(2)多边型筒体采用混合编织+铺层纱+缠绕纱+纤维布铺层的复合成型工艺,大大提高了筒体轴向强度、环刚度、抗弯、抗扭、抗剪等力学性能。

36.(3)相邻筋板间的过渡区域采用纤维布+铺层纱的拉挤工艺,增大了筋板与筒体本

体的连接强度。

附图说明

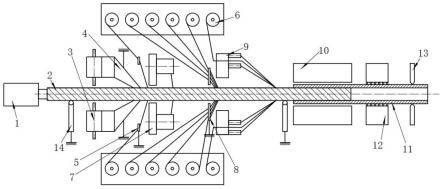

37.图1为实施例中公开的生产线示意图;

38.图2为所使用的多边形芯模的结构示意图;

39.图3为最终获得的产品的截面图;

40.图4为图3中ⅰ部分的放大示意图;

41.图5为图3中ⅱ部分的放大示意图;

42.图6为空间异形导向结构的正面结构示意图;

43.图7为空间异形导向结构的侧面结构示意图。

具体实施方式

44.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

45.本实施例公开了一种具有长条状内筋的多边形复合材料筒体抗弯扭复合成型方法,采用多边形芯模2,多边形芯模2的多个角部分别有多个用于成型长条状内筋的长沟槽,则复合成型方法具体包括以下步骤:

46.由芯模牵引系统1将多边形芯模2推送入外模中,在推送过程中:

47.步骤1、纤维布3通过纤维布导向装置4包覆在多边形芯模2的外表面,形成纤维布层a,为第一层;

48.步骤2、通过中间铺层纱引导板装置5将放置在铺层纱架6上的第一部分铺层纱铺在纤维布层a外侧,形成内层纤维铺层b,为第二层;

49.步骤3、缠绕装置7将缠绕纱线旋转缠绕到内层纤维铺层b外侧,形成缠绕层c,为第三层;

50.步骤4、通过铺层纱引导板装置8将放置在铺层纱架6上的第二部分铺层纱铺在缠绕层c外侧,形成中间纤维铺层d,为第四层;

51.步骤5、利用带铺层混合编织机9的内圈锭子在中间纤维铺层d外侧编织形成内层编织层e,为第五层;

52.步骤6、利用带铺层混合编织机9的中间铺层将将放置在铺层纱架6上的第二部分铺层纱铺在内层编织层e外侧,形成外侧纤维铺层f,为第六层;

53.步骤7、利用带铺层混合编织机9的外圈锭子在外侧纤维铺层f外侧编织形成外层编织层g,为第七层;

54.由此,在多边形芯模2外形成由纤维布层a、内层纤维铺层b、缠绕层c、中间纤维铺层d、内层编织层e、外侧纤维铺层f及外层编织层g组成的七层混合结构预成型体,在该七层混合结构预成型体中,仅纤维布层a及内层纤维铺层b位于长条状内筋位置;将包覆有七层混合结构预成型体的多边形芯模2被送入外模后,利用注脂固化系统10进行高压注脂及固化成型,成型后的产品11通过成型复合材料产品牵引装置12不断拉出,每拉出一段距离后,

利用切割装置13切割得到成型产品,从而获得具有一定长度的最终产品。

55.在上述方法中,可以根据需要调节七层混合结构预成型体的厚度;带铺层混合编织机9也可以是三维编织机或普通单层编织机。在所得到的最终产品中,最内层的多块纤维布在筋板根部与多边形筒体内表面形成了完整的加强层,可显著加强筒体内长条状内筋根部抗弯性和整体抗扭性。

56.本发明提供的一种具有长条状内筋的多边形复合材料筒体抗弯扭复合成型生产线,采用上述复合成型方法,除包括芯模牵引系统1、多边形芯模2、纤维布导向装置4、中间铺层纱引导板装置5、铺层纱架6、缠绕装置7、铺层纱引导板装置8、带铺层混合编织机9、注脂固化系统10、成型复合材料产品牵引装置12及切割装置13外,还包括:

57.芯模支撑架14,用于在推送过程中支撑多边形芯模2。

58.本实施例中,由于筒体结构复杂,最内层的碳布层铺设难度较大,纤维布导向装置4设计采用特殊空间异形导向结构,由4个渐变收缩的异型板材4-1组合而成,异型板材4-1沿周向均匀布置。该渐变收缩的异型板材4-1为薄板经冲压/折弯等加工而成的薄型空间曲面体。该薄型空间曲面体的一端横截面形状为多个周向均布的薄型直板,另一端横截面形状为多个分离的与最终纤维布层a的成型形状一致的薄型弯板。薄型空间曲面体的中间为圆滑过渡区域,薄型空间曲面体两端通过该圆滑过渡区域实现圆滑过渡。薄型空间曲面体一端的薄型直板与另一端的薄型弯板的长度相等。纤维布3根据多边形形状分为多卷,分别铺设在薄型直板上,随着拉挤的进给,由薄型直板端逐渐经圆滑过渡区域变化并满铺到薄型弯板端表面。通过这样的引导区域,可使纤维布3顺利铺成所需形状。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1