一种复合3D打印丝材及其制备方法与流程

一种复合3d打印丝材及其制备方法

技术领域

1.本发明属于骨科材料技术领域,具体涉及一种复合3d打印丝材,更进一步地,还涉及该复合3d打印丝材的制备方法。

背景技术:

2.骨缺损在临床上比较常见,创伤、肿瘤、截骨矫形、退行性疾病等均会造成不同程度的骨质缺失。这使得患处无法承担正常骨具有的支撑及运动功能,严重影响患者的正常生活。

3.临床上对于尺寸较小的骨缺损,可采用内固定的形式,暂时恢复局部生理功能。依靠骨组织的自我再生实现缺损愈合。而对于超过临界尺寸的骨缺损而言,需要依靠骨填充材料实现缺损的骨整合。理想的植骨材料应具备以下特点:

4.首先,植入物要具有孔隙结构,这样才能为周围骨细胞的迁移提供足够的空间。

5.其次,植入物形状应与缺损形状匹配。这样才能使再生区域充满整个缺损区,否则容易造成愈合不完整。

6.最后,植入物应具有适当的降解速率。植骨材料在初期作为细胞迁移、组织再生的桥梁,提供支撑和保护,而当新生组织具有一定的规模后,植骨材料发生降解,代谢排出体外,被骨组织爬行替代,最终实现缺损的完全愈合。

7.目前市场上主流的人工骨材料,考虑对不同形状缺损的普适性,多为小尺寸颗粒状,依靠数量填充实现与缺损区适配。此种植骨材料并非一个整体,缺乏一定的力学支撑能力;同时结构松散,容易发生位移,影响修复效果。若采用3d打印的形式制备适用于骨缺损填充的骨科植入物,则具备以下优点:3d打印制造工艺很容易实现特定方向上的连通孔隙结构,这有利于细胞的迁移,血运通畅以及组织的新陈代谢;3d打印制造工艺能够根据缺损形状、尺寸来个性化定制骨植入体,最大程度实现形状匹配性,其植入体具有一体性,便于固定,从而降低了发生位移的风险;通过设计植骨材料的孔隙率,可以调节植入物整体的降解性能,能够更好的适配不同位置、大小骨缺损的成骨速率需求。

8.但目前3d打印丝材制备方法较为复杂,需要进一步改进。

技术实现要素:

9.本发明是基于发明人对以下事实和问题的发现和认识做出的:在制备3d打印用丝材时,通常采用单螺杆挤出机对粒料进行挤出加工并拉丝收卷。当丝材的成分为复合材料时,也延用传统做法,先采用双螺杆挤出机对原料进行混合、造粒,再进行后续的制丝步骤,需要经过多道工序完成,工艺复杂。

10.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种复合3d打印丝材及其制备方法,采用双螺杆挤出机直接对高分子基体粒料和连续玻璃纤维原料进行加工,只进行一道热加工便可形成最终丝材产品,避免了多数复合型3d打印丝材制备过程中的先混料、造粒、再单螺杆挤出的多道热加工工艺,使制得的材

料本身具有更优秀的热力学稳定性和力学性能,并且能够保证可预期的降解特性。

11.本发明实施例的复合3d打印丝材的制备方法,其包括:

12.a、将干燥后的医用高分子基体加入双螺杆挤出机,进行初步塑化;

13.b、在所述双螺杆挤出机中通过侧喂料的方式向完成初步塑化的高分子基体中加入生物活性玻璃纤维,共混,之后通过所述双螺杆挤出机的模头挤出丝材。

14.本发明实施例的复合3d打印丝材的制备方法带来的优点和技术效果,1、本发明实施例中,先将医用高分子基体加入双螺杆挤出机进行初步塑化,在螺杆中段高分子基体完成初步塑化后,采用测喂料的方式加入生物活性玻璃纤维,利用螺杆的剪切缠绕作用,使医用高分子基体和生物活性玻璃纤维充分均匀混合,能够保证玻璃纤维在高分子基体中的分布具有较高的定向性,同时最大程度提高了剪切后丝材内短纤的长度,制得的丝材中玻璃纤维平均长度为300微米以上,极大的提高了材料的整体力学强度;2、本发明实施例的方法,在一台双螺杆挤出机中完成了丝材的制备,工艺步骤简单,易于工业应用;3、本发明实施例中,制得的丝材具有优秀的热力学稳定性,能够保证可预期的降解特性,并且具有良好的生物相容性,一定的成骨诱导能力以及优秀的骨整合能力,性能优异。

15.在一些实施例中,所述步骤a中,所述初步塑化后医用高分子基体初步塑化后的熔融指数不低于3.5g/10min。

16.在一些实施例中,其特征在于,所述医用高分子基体选自聚左旋丙交酯、聚d,l丙交酯、聚己内酯、聚乳酸-羟基乙酸共聚/共混物、聚乳酸-己内酯共聚/共混物中的至少一种;所述生物活性玻璃纤维为硅酸盐生物活性玻璃纤维或磷酸盐生物活性玻璃纤维。

17.在一些实施例中,所述硅酸盐生物活性玻璃纤维包括二氧化硅60

–

62%、氧化钙14-15%、氧化钠18-19%、氧化镁1-2%、五氧化二磷4-5%、氧化铝0-0.2%、氧化硼0-2.4%、氧化钛0-0.1%、氧化锶0-0.1%、氧化铁0-0.1%和氧化钡0-0.1%,以质量计。

18.在一些实施例中,所述磷酸盐生物活性玻璃纤维包括五氧化二磷60

–

62%、氧化钙14-15%、氧化钠18-19%、氧化镁1-2%、二氧化硅4-5%、氧化铝0-0.2%、氧化硼0-2.4%、氧化钛0-0.1%、氧化锶0-0.1%、氧化铁0-0.1%和氧化钡0-0.1%,以质量计。

19.在一些实施例中,所述医用高分子基体的重均分子量分布为1wda~100wda,特性粘度为0.5dl/g~9dl/g;所述生物活性玻璃纤维为连续玻纤,单丝直径为9~20μm,tex值在80-400。

20.在一些实施例中,所述制得的丝材中,所述医用高分子基体的质量含量为50%~90%,所述生物活性玻璃纤维的质量含量为10%~50%。

21.在一些实施例中,所述步骤a中,所述双螺杆挤出机的转速为10~100rpm,所述医用高分子基体的塑化区间温度为150~220℃。

22.在一些实施例中,所述步骤b中,加入所述生物活性玻璃纤维后,共混区间的温度为150~220℃,且所述步骤a中的塑化区间温度高于所述步骤b中共混区间的温度,二者温差为5~20℃。

23.在一些实施例中,所述步骤b中,所述模头为圆形模头,所述模头直径为1mm~3mm。

24.在一些实施例中,还包括步骤c、将所述步骤b挤出后的丝材采用传送带传输,同时在传送带两侧设置风冷装置冷却定型,所述传送带冷却定型的距离为1~3m。

25.本发明实施例还提出了一种复合3d打印丝材,其采用本发明实施例的方法制得。

本发明实施例的复合3d打印丝材,具有优秀的热力学稳定性,能够保证可预期的降解特性,并且制备方法简单,只需一台双螺杆挤出机即可完成,易于工业应用。

附图说明

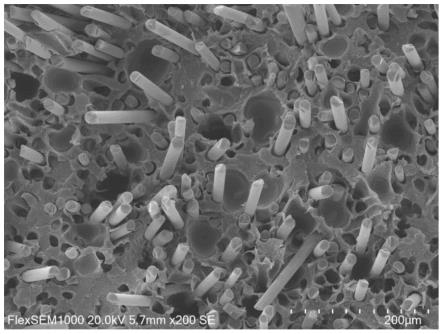

26.图1是实施例1制得的丝材中玻璃纤维的定向sem照片;

27.图2是实施例1制得丝材采用2.5次元设备拍摄的丝材内玻璃纤维长度照片;

28.图3为实施例1制得的丝材打印标准样条的压缩曲线图;

29.图4为采用实施例2的丝材3d打印制得的体外降解样品在降解试验中玻纤含量随降解时间的变化曲线;

30.图5为采用实施例2的丝材3d打印制得的植骨样块植入后3个月骨组织切片图;

31.图6为采用示差扫描量热仪对实施例3中的高分子基体原料与加工后制得的打印丝材进行检测的dsc曲线图;

32.图7为对比例1制得的丝材中玻璃纤维的定向sem照片;

33.图8为对比例1制得的丝材采用2.5次元设备拍摄的丝材内玻璃纤维长度照片;

34.图9为对比例1制得的丝材打印标准样条的压缩曲线图。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.本发明实施例的复合3d打印丝材的制备方法,其包括:

37.a、将干燥后的医用高分子基体加入双螺杆挤出机,进行初步塑化;

38.b、在所述双螺杆挤出机中通过侧喂料的方式向完成初步塑化的高分子基体中加入生物活性玻璃纤维,共混,之后通过所述双螺杆挤出机的模头挤出丝材。

39.本发明实施例的复合3d打印丝材的制备方法,先将医用高分子基体加入双螺杆挤出机进行初步塑化,在螺杆中段高分子基体完成初步塑化后,采用测喂料的方式加入生物活性玻璃纤维,利用螺杆的剪切缠绕作用,使医用高分子基体和生物活性玻璃纤维充分均匀混合,能够保证玻璃纤维在高分子基体中的分布具有较高的定向性,同时最大程度提高了剪切后丝材内短纤的长度,制得的丝材中玻璃纤维平均长度为300微米以上,极大的提高了材料的整体力学强度;本发明实施例的方法,在一台双螺杆挤出机中完成了丝材的制备,工艺步骤简单,易于工业应用;本发明实施例中,制得的丝材具有优秀的热力学稳定性,能够保证可预期的降解特性,并且具有良好的生物相容性,一定的成骨诱导能力以及优秀的骨整合能力,性能优异。

40.在一些实施例中,所述步骤a中,所述初步塑化后医用高分子基体初步塑化后的熔融指数不低于3.5g/10min。本发明实施例中的初步塑化,是指医用高分子基体经机筒/螺杆的加热及剪切作用后处于熔融状态。

41.在一些实施例中,所述方法还包括:预先将原料所述医用高分子基体和生物活性玻璃纤维进行干燥处理,干燥温度为40℃~80℃,干燥时间为4~10小时,干燥后水分质量含量小于0.05%。本发明对医用高分子基体和生物活性玻璃纤维原料的干燥没有特殊限制,只要能够实现干燥,控制原料中的含水量即可。

42.在一些实施例中,其特征在于,所述医用高分子基体选自聚左旋丙交酯、聚d,l丙交酯、聚己内酯、聚乳酸-羟基乙酸共聚/共混物、聚乳酸-己内酯共聚/共混物中的至少一种,优选地,所述医用高分子基体的重均分子量分布为1wda~100wda,特性粘度为0.5dl/g~9dl/g,所述医用高分子基体为粒料或粉料;所述生物活性玻璃纤维为连续玻纤,单丝直径为9~20μm,tex值在80-400,优选地,所述生物活性玻璃纤维为硅酸盐生物活性玻璃纤维或磷酸盐生物活性玻璃纤维,进一步优选地,硅酸盐生物活性玻璃纤维包括二氧化硅60

–

62%、氧化钙14-15%、氧化钠18-19%、氧化镁1-2%、五氧化二磷4-5%、氧化铝0-0.2%、氧化硼0-2.4%、氧化钛0-0.1%、氧化锶0-0.1%、氧化铁0-0.1%和氧化钡0-0.1%,以质量计;所述磷酸盐生物活性玻璃纤维包括五氧化二磷60

–

62%、氧化钙14-15%、氧化钠18-19%、氧化镁1-2%、二氧化硅4-5%、氧化铝0-0.2%、氧化硼0-2.4%、氧化钛0-0.1%、氧化锶0-0.1%、氧化铁0-0.1%和氧化钡0-0.1%,以质量计。优选地,所述制得的丝材中,所述医用高分子基体的质量含量为50%~90%,所述生物活性玻璃纤维的质量含量为10%~50%。本发明实施例中,优选引入可降解硅酸盐生物活性玻璃纤维,增加了单纯可吸收高分子基体材料的生物相容性和力学强度。同时利用玻璃纤维与高分子基体降解相互促进的性质,可进一步调节丝材整体的降解速率。

43.在一些实施例中,所述步骤a中,所述双螺杆挤出机的转速为10~100rpm,所述医用高分子基体的塑化区间温度为150~220℃,优选的,所述医用高分子基体的塑化区间温度为160~200℃;所述步骤b中,加入所述生物活性玻璃纤维后,共混区间的温度为150~220℃,优选的,共混区间的温度为150~190℃,且所述步骤a中的塑化区间温度高于所述步骤b中共混区间的温度,二者温差为5~20℃。本发明实施例中,通过控制双螺杆挤出机的转速,有利于医用高分子基体和生物活性玻璃纤维的充分混合。进一步地,本发明实施例中,采用了较低的塑化温度和共混温度,通常温度高更有利于高分子基体与玻璃纤维的充分混合,但不利于制得的丝材出口模后形状的控制,本发明实施例中采用较低的塑化温度和共混温度,有利于实现对丝材尺寸的控制,在保证高分子基体与玻璃纤维混合相对均匀的同时,增加了丝材出口模后维持形状的能力,在较低的温度下物料的流动性降低,不容易因重力或牵伸力发生大变形,同时能更快的完成冷却定型。

44.在一些实施例中,所述步骤b中,所述模头为圆形模头,所述模头直径为1mm~3mm。本发明实施例中,在双螺杆挤出机设置圆形模头,并且模头直径为1-3mm,能够制得1-3mm的丝材,可以满足大多数主流熔融沉积型3d打印机对耗材的要求,具有较高的兼容性。

45.在一些实施例中,还包括步骤c、将所述步骤c挤出后的丝材采用传送带传输,同时在传送带两侧设置风冷装置冷却定型,所述传送带冷却定型的距离为1~3m。本发明实施例中,在双螺杆挤出机挤出丝材后通过传送带进行传送同时风冷定型,实现了对丝材的传送、牵伸、冷却和收集,有利于进一步控制丝材的尺寸,制得的丝材的实际尺寸与预设尺寸之间的偏差小于3%。

46.本发明实施例还提出了一种复合3d打印丝材,其采用本发明实施例的方法制得。本发明实施例的复合3d打印丝材,具有优秀的热力学稳定性,能够保证可预期的降解特性,并且制备方法简单,只需一台双螺杆挤出机即可完成,易于工业应用。

47.下面结合附图和实施例详细描述本发明。

48.实施例1

49.将医用高分子基体粒料聚左旋乳酸和硅酸盐生物活性玻璃纤维置于45℃的鼓风干燥箱中烘干8小时,直至其水分质量含量小于0.05%。

50.将聚左旋乳酸粒料加入双螺杆挤出机器的喂料器,喂料速度设为5rpm,螺杆转速为80rpm,进行初步塑化,初步塑化温度区间为195℃~205℃。在聚左旋乳酸初步塑化后,其熔融指数为8g/10min,在螺杆中段以侧喂料的方式加入生物活性玻璃纤维,混合区间温度为175-185℃,其中,生物活性玻璃纤维为连续玻纤。

51.采用直径为1.75mm的模头将丝材挤出,经过传送带传输同时传送带两侧风冷冷却后,手动收卷,收卷直径为30cm,制得丝材中,聚左旋乳酸质量含量为75%,硅酸盐生物活性玻璃纤维质量含量为25%。

52.本实施例制得的丝材中玻璃纤维的定向sem照片见图1,通过图1,可以看出,本实施例制得的丝材,玻璃纤维在高分子基体中的分布具有较高的定向性。

53.采用2.5次元设备拍摄并度量本实施例制得的丝材内玻璃纤维长度,见图2,通过图可以看出,丝材中硅酸盐玻璃纤维平均长度为370微米左右。

54.本实施例制得的丝材经测量直径为1.73mm,同预设尺寸1.75mm相比,下降1.1%,说明本实施例的方法能够有效控制丝材的尺寸。

55.将本实施例制得的丝材采用熔融沉积型3d打印机制备底面边长为10mm、高为29mm的标准静态压缩力学样条,测量其压缩强度为55mpa,弹性模量为1.5gpa,见图3。

56.实施例2

57.将医用高分子基体粒料聚乳酸-羟基乙酸共聚物和硅酸盐生物活性玻璃纤维置于40℃的鼓风干燥箱中烘干10小时,直至其水分质量含量小于0.05%。

58.将聚乳酸-羟基乙酸共聚物加入双螺杆挤出机器的喂料器,喂料速度设为6rpm,螺杆转速为100rpm,进行初步塑化,初步塑化温度区间为165℃~175℃。在聚乳酸-羟基乙酸共聚物初步塑化后,其熔融指数为7.6g/10min,在螺杆中段以侧喂料的方式加入连续硅酸盐生物活性玻璃纤维,混合区间温度为150-160℃。

59.采用直径为2.85mm的模头将丝材挤出,经过传送带传输同时传送带两侧风冷冷却后,手动收卷,收卷直径为50cm,制得的丝材中,聚乳酸-羟基乙酸共聚物质量含量为80%,硅酸盐生物活性玻璃纤维质量含量为20%。

60.本实施例制得的丝材经测量直径为2.83mm,同预设尺寸2.85mm相比,下降0.7%,说明本实施例的方法能够有效控制丝材的尺寸。

61.将本实施例制得的丝材采用熔融沉积型3d打印机制备底面边长为10mm、高为29mm的标准静态压缩力学样条,测量其压缩强度为47mpa,弹性模量为1.1gpa。

62.将本实施例制得的丝材采用熔融沉积型3d打印机制备体外降解样品,浸泡于pbs液体中进行体外降解试验,持续关注高分子基体与玻璃纤维的相对含量变化,结果见图4,通过图4可以看出,在连续12周内,玻纤含量具有较好的稳定性,说明丝材中两种主要成分的降解速率相互匹配。

63.将本实施例制得的丝材采用熔融沉积型3d打印机制备植骨样块,植入山羊股骨缺损中,修复3个月后,其组织切片he染色结果如图5所示,材料左侧的缺损区皮质骨再生形成明显的骨桥结构,材料与新生骨之间界面结合紧密,说明该材料具有良好的生物相容性,一定的成骨诱导能力以及优秀的骨整合能力。

64.实施例3

65.将医用高分子基体粒料聚乳酸-己内酯共聚物和磷酸盐生物活性玻璃纤维置于55℃的鼓风干燥箱中烘干6小时,直至其水分质量含量小于0.05%。

66.将聚乳酸-己内酯共聚物加入双螺杆挤出机器的喂料器,喂料速度设为3rpm,螺杆转速为80rpm,进行初步塑化,初步塑化温度区间为190℃~210℃。在聚乳酸-己内酯共聚物初步塑化后,其熔融指数为7.2g/10min,在螺杆中段以侧喂料的方式加入连续磷酸盐生物活性玻璃纤维,混合区间温度为170-190℃。

67.采用直径为1.75mm的模头将丝材挤出,经过传送带传输同时传送带两侧风冷冷却后,手动收卷,收卷直径为40cm,制得的丝材中,聚乳酸己内酯共聚物质量含量为65%,硅酸盐生物活性玻璃纤维质量含量为35%。

68.本实施例制得的丝材经测量直径为1.74mm,同预设尺寸1.75mm相比,下降0.5%,说明本实施例的方法能够有效控制丝材的尺寸。

69.将本实施例制得的丝材采用熔融沉积型3d打印机制备底面边长为10mm、高为29mm的标准静态压缩力学样条,测量其压缩强度为42mpa,弹性模量为0.9gpa。

70.采用示差扫描量热仪(dsc)对本实施中加工前的聚乳酸-己内酯共聚物以及加工后的3d打印丝材进行检测,结果如图6所示,加工后的高分子基体的玻璃化转变温度略有提高,熔融温度基本保持不变,熔融峰形状、面积近似。说明经过一段热历史加工的丝材较好的维持了聚乳酸-己内酯原料的热力学性能,稳定性较好。

71.实施例4

72.与实施例1的方法相同,不同之处在于,初步塑化温度区间为210℃~220℃,混合区间温度为190-200℃。

73.实施例4制得的丝材经测量直径为1.73mm,同预设尺寸1.75mm相比,下降1.1%。

74.实施例4制得的丝材采用熔融沉积型3d打印机制备底面边长为10mm、高为29mm的标准静态压缩力学样条,测量其压缩强度为52mpa,弹性模量为1.1gpa。

75.对比例1

76.与实施例1的方法相同,不同之处在于,将聚左旋乳酸和硅酸盐生物活性玻璃纤维一起加入双螺杆挤出机,温度区间控制同实施例1。

77.对比例1制得的丝材中玻璃纤维的定向sem照片见图7。通过图7可以看出玻纤在截面中的分布十分不均匀,且存在取向杂乱的情况。

78.采用2.5次元设备拍摄并度量对比例1制得的丝材内玻璃纤维长度,见图8,丝材中硅酸盐玻璃纤维平均长度为290微米左右,较实施例1的370微米下降较多。

79.将对比例1制得的丝材采用熔融沉积型3d打印机制备底面边长为10mm、高为29mm的标准静态压缩力学样条,测量其压缩强度为38.65mpa,弹性模量为0.3gpa,见图9。

80.对比例1制得的丝材经测量直径为1.71mm,同预设尺寸1.75mm相比,下降2.3%。

81.对比例2

82.与实施例1的方法相同,不同之处在于,先将医用高分子基体粒料聚左旋乳酸和硅酸盐生物活性玻璃纤维在双螺杆挤出机中共混造粒,之后采用单螺杆挤出机挤出丝材。

83.对比例2制得的丝材中硅酸盐玻璃纤维平均长度为250微米。

84.对比例2制得的丝材经测量直径为1.73mm。

85.将对比例2制得的丝材采用熔融沉积型3d打印机制备底面边长为10mm、高为29mm的标准静态压缩力学样条,测量其压缩强度为33mpa,弹性模量为0.2gpa。

86.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

87.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1