一种无机生物降解气泡袋产品的加工设备以及其制备工艺的制作方法

1.本发明涉及气泡袋技术领域,尤其是涉及一种无机生物降解气泡袋产品的加工设备以及其制备工艺。

背景技术:

2.气泡袋主要使用聚乙烯气泡膜经过切膜加工,把气泡膜切成需要制袋规格尺寸,然后通过气泡膜专用制袋机{热烘热切制袋机}进行袋子的制作加工,主要运用于电子产品缓冲包装,塑料制品,金属制品,陶瓷制品,玻璃制品以及需要缓冲保护的其他产品的物流运输保护。气泡膜是当前普遍使用的一种透明软包装材料,用途广泛。现在不仅仅是运用到上述金属制品以及陶瓷制品等产品的包装,各种服饰的包装也从塑料的快递袋改成气泡膜包装,因此气泡膜在快递运输行业越来越受欢迎。

3.现在为了生活环境,越来越多的物品通过可降解塑料制成,但是现有的可降解塑料成本较高,产物存在不可控性,并且可能因为降解不完全而引起二次污染。并且在制成气泡袋时,需要将气泡膜卷进行裁剪,裁剪出两张不同长度,相同宽度的平铺的气泡膜,然后再对两气泡膜进行热封形成气泡袋,但是上述气泡袋制袋过程中,需要分别加工,无法形成完整的流水线式工作,需要人工搬运裁剪后的气泡膜至热封工作,使得整体加工效率慢,人工成本高。

技术实现要素:

4.本发明的目的:为了克服现有技术的缺陷,本发明提供了一种无机生物降解气泡袋产品的加工设备,可以实现全自动生产加工,使得气泡袋的加工效率高,减少人工成本。

5.本发明的技术方案:一种无机生物降解气泡袋产品的加工设备,其特征在于,包括机架,所述机架上设有第一气泡膜上料机构、第二气泡膜上料机构、第一气泡膜裁剪机构、第二气泡膜裁剪机构、翻转机构、预压机构、封条上料热压机构、热封机构以及出料通道,所述第一气泡膜上料机构包括第一卷料辊以及若干间隔设置的第一传送辊,第一传送辊设置在第一卷料辊的前侧,第二气泡膜上料机构包括第二卷料辊以及若干间隔设置的第二传送辊,第二传送辊设置在第二卷料辊的后侧,所述第一气泡膜裁剪机构包括第一传送带、设置在第一传送带上方的第一切刀以及驱动第一切刀工作的第一驱动机构,所述第一传送带设置在第一传送辊前侧,所述第二气泡膜裁剪机构包括第二传送带、设置在第二传送带上的第二切刀以及驱动第二切刀工作的第二驱动机构,第二传送带设置在第二传送辊的后侧,所述翻转机构设置在第二传送带的后侧,所述机架上还设有工作台,所述工作台位于第一传送带以及翻转机构之间,所述翻转机构包括转臂、设置在转臂上的翻转台以及驱动转臂翻转的驱动件,所述预压机构包括预压板以及驱动预压板工作的第三驱动机构,所述封条上料热压机构设置在工作台一侧,且包括上料通道、吸盘、滚轴以及固定板,所述吸盘以及滚轴设置在固定板的下端面,所述固定板的上端设有驱动吸盘作升降运动的第一气缸,所述热封机构包括热封板以及驱动热封板工作的第四驱动机构,所述出料通道设置在工作台

另一侧,所述机架上还设有控制器,各驱动机构均与控制器连接。

6.采用上述技术方案,第一气泡膜卷收在第一卷料辊上,经过间隔设置的若干第一传送辊向第一传送带方向传送,同时第二气泡膜卷收在第二卷料辊上,并经过间隔设置的若干第二传送辊向第二传送带方向传送,在第一气泡膜传送至第一传送带上后,第一驱动机构驱动第一切刀工作,将第一气泡膜进行裁剪,第二气泡膜传送至第二传送带后,第二驱动机构驱动第二切刀进行裁剪,第一气泡膜和第二气泡膜裁剪的长度,实现经过设定,通过控制器控制切刀工作的时间,第一气泡膜的长度大于第二气泡膜的长度,裁剪后的第一气泡膜传送至工作台上,裁剪后的第二气泡膜经过翻转台覆盖在第一气泡膜上,与第一气泡膜宽度方向对齐,两气泡膜经过两个对称的方向分别传送,不会相互妨碍,便于后续翻转台的工作,经过预压板预先进行一次热封,使得两气泡膜更加牢固,在封条上料热压机构工作时,第二气泡膜不会受到影响,与第一气泡膜偏离,封条上料热压机构将封条进行上料,并经过吸盘吸附一个封条,将其运至第二气泡膜的上方,通过滚轴将其热压在第二气泡膜上,封条热压后,热封板进行工作,将第二气泡膜热封在第一气泡膜上,完成气泡袋的加工,最后从出料通道处进行出料,上述结构实现从气泡膜加工形成气泡袋的全自动工作,无需人工手动进行裁剪后的搬运,更加方便,通过翻转台的工作无需手动反面,第一气泡膜的长度大于第二气泡膜的长度,这样在将物品装入气泡袋后,翻折第一气泡膜,并将封条上的封膜撕掉,将第一气泡膜粘附在封条上,实现袋口的封闭,这样在运输过程中,对物品起到保护作用。

7.本发明的进一步设置:所述机架上位于第一传送带以及工作台之间还设有第一吸附机构,所述第一吸附机构包括第一吸袋板以及驱动第一吸袋板将第一传送带上裁剪后的第一气泡膜吸附至工作台上的第五驱动机构,所述机架上位于第二传送带与翻转台之间设有第二吸附机构,所述第二吸附机构包括第二吸袋板以及驱动第二吸袋板将第二传送带上裁剪后的第二气泡膜吸附至翻转台上的第六驱动机构。

8.采用上述进一步设置,通过第一吸袋板将第一传送带上裁剪后的第一气泡膜吸附至工作台上,第二吸袋板将第二传送带上裁剪后的第二气泡膜吸附至翻转台上,通过转臂的转动使得翻转台上的第二气泡膜翻转,与工作台上的第一气泡膜对齐,结构简单,操作方便,进一步的实现气泡袋生产加工的自动化,自动化程度高。

9.本发明的再进一步设置:所述转臂上设有驱动翻转台做升降运动的第二气缸,所述翻转台上设有通气孔。

10.采用上述再进一步设置,第二气缸驱动翻转台下降,将第二传送带上裁剪后的第二气泡膜进行吸附,第二气缸驱动翻转台上升,然后驱动件驱动转臂翻转,使得翻转台翻转到工作台上第一气泡膜的上方,然后第二气缸驱动翻转台下降,在第二气泡膜与第一气泡膜贴合后,第二气缸驱动翻转台上升,驱动件驱动转臂翻转回到原位进行下一个第二气泡膜的运输,通气孔的设置使得翻转台在被转臂带动下翻转时,可以将第二气泡膜吸附住,不会掉落,保证气泡袋生产的合格率。

11.本发明的再更进一步设置:所述第一驱动机构和第二驱动机构结构相同,第一驱动机构包括驱动第一切刀沿机架的x轴方向运动的第一驱动组件、驱动第一切刀沿机架的y轴方向运动的第二驱动组件以及驱动第一切刀沿机架的z轴方向运动的第三驱动组件,所述第一驱动组件包括第一驱动电机、第一丝杆以及与第一丝杆螺纹配合的第一安装板,所

述第一驱动电机的输出轴与第一丝杆连接,所述第一丝杆沿机架的x轴方向设置,所述第二驱动组件设置在第一安装板上,所述第二驱动组件包括第二驱动电机、第二丝杆以及与第二丝杆螺纹配合的第二安装板,所述第二驱动电机的输出轴与第二丝杆连接,第二丝杆沿机架的y轴方向设置,所述第三驱动组件设置在第二安装板上,所述第三驱动组件包括第三驱动电机、第三丝杆以及与第三丝杆螺纹配合的第三安装板,第三驱动电机的输出轴与第三丝杆连接,第三丝杆沿机架的z轴方向设置,所述的第一切刀设置在第三安装板的下端面,所述第一传送带以及第二传送带沿机架的x轴方向设置。

12.采用上述再更进一步设置,可以进行裁剪不同规格的气泡袋,若需要长度长一点的气泡袋,可以通过第一驱动电机驱动第一丝杆转动,带动第一安装板向工作台方向运动,即机架的x轴方向,若需要长度短一点的,则驱动第一安装板往反方向运动即可,若需要裁剪宽度宽一点的气泡袋,则通过第二驱动电机驱动第二丝杆转动,带动第二安装板沿机架的y轴方向运动,即向封条上料的方向或者是气泡袋出料的方向,若需要宽度窄一点的,则往反方向即可,第三驱动电机驱动第三丝杆转动,带动第三安装板作升降运动,对气泡膜进行裁剪,气泡膜存在各种高度的气泡膜,也可以根据裁剪不同高度的气泡膜调节切刀的高度位置,这样设置,根据需要事先在控制器上设定,控制各驱动电机的工作轨迹,更加方便,无需因为需要加工不同规格的气泡袋而购买多台设备。

13.本发明的再更进一步设置:所述热封机构还包括有第四安装板,所述第四安装板的下端面设有所述的热封板,热封板呈“u”字形设置,所述的第四驱动机构包括驱动第四安装板沿机架x轴方向运动的第四驱动组件、驱动第四安装板沿机架的y轴方向运动的第五驱动组件以及驱动第四安装板沿机架的z轴方向运动的第六驱动组件,各热封板内部均设有第一加热件以及第一隔热层,所述第一隔热层设置在热封板以及第一加热件之间,热封板内还设有第一弹性片,所述的第一弹性片设置在第一加热件的上方。

14.采用上述再更进一步设置,热封板呈“u”字形设置,这样可以对两气泡膜的三个侧边进行热封,形成气泡袋,可以一次性进行热封,加快工作,效率更高,第四安装板可以沿着机架的x、y、z三个方向运动,也是根据需要在生产加工不同规格的气泡袋时,需要热封的位置进行了改变,因此驱动第四安装板随之运动,通过加热件对两气泡膜进行热封,隔热层的设置,防止加热件在热封时损害气泡膜,弹性片的设置是在热封气泡膜时能够起到缓冲作用,并且可以根据气泡膜的不同高度进行调整。

15.本发明的再更进一步设置:所述滚轴内部沿其长度方向设有第二加热件以及第二隔热层,所述第二隔热层设置在滚轴内侧壁与第二加热件之间,所述滚轴内还设有第二弹性片,所述第二弹性片设置在第二加热件的上端面,所述上料热压机构还包括驱动固定板沿机架的y轴移动的第七驱动组件。

16.采用上述再更进一步设置,在吸盘将封条吸附到第二气泡膜上后,第一气缸驱动吸盘上升,然后第七驱动组件驱动固定板沿机架的y轴方向运动,使得滚轴在封条上滚动,并且通过家人间对封条进行热封,使其与第二气泡膜固定,隔热层的设置防止加热件温度过高,导致封条以及气泡膜的损坏。

17.本发明的再进一步设置:所述第五驱动机构和第六驱动机构结构相同,第五驱动机构包括驱动第一吸袋板作升降运动的第三气缸、第五安装板以及驱动第五安装板沿机架的x轴方向运动的第四气缸,所述第三气缸设置在第五安装板上,所述的第一吸袋板设置在

第三气缸的输出轴上。

18.采用上述再进一步设置,第四气缸驱动第五安装板沿机架的x轴方向运动,驱动吸袋板移动至第一传送带的上端,然后第三气缸驱动第一吸袋板下降将第一传送带上裁剪后的第一气泡膜吸附至,然后第四气缸驱动第五安装板向工作台方向运动,移动至工作台上后,第三气缸将第一气泡膜放置在工作台上,完成第一气泡膜的输送,同理,第二传送带上裁剪后的第二气泡膜也是以相同的方法输送至翻转台上,这样无需手动搬运,更加方便,提高工作效率,降低人工成本。

19.本发明的再更进一步设置:所述出料通道倾斜设置,所述机架上位于出料通道的出料口下方设有收集腔、位于收集腔上方的按压板以及驱动按压板作升降运动的第五气缸,所述收集腔的侧壁上设有计数器,所述机架上位于收集腔的一侧设有在收集腔内的气泡袋堆积至设定的数量后将气泡袋推送至机架外的第六气缸。

20.采用上述再更进一步设置,加工完成后的气泡袋,经过出料通道传送至收集腔内,通过计数器对气泡袋进行计数,在达到设定值的数量后,第六气缸开始工作,将堆叠在收集腔内的气泡袋推送至机架外,这样便于计算气泡袋的生产数量,按压板的设置是为了防止气泡袋在堆叠的过程中出现坍塌。

21.本发明提供了一种pmu无机生物降解气泡膜的制备工艺:步骤一、步骤一、取50~65质量份的碳酸钙矿粉、35~50质量份的聚乙烯以及3~5质量份的助剂加入混合机中以600r/min~750r/min的转速混合40分钟~50分钟,得到原料混合物;步骤二、将原料混合物在挤出机连续密炼,温度控制在180℃~250℃条件下,原料混合物融化后被挤出拉条,挤出后迅速进入水中快速冷却,并进行高速切粒得到母粒,然后脱水烘干;步骤三、将干燥的母粒加入到气泡膜机中先挤出再成型,制得气泡膜,成型温度为180摄氏度。

22.其中助剂包括热稳定剂、润滑剂和表面改性剂,所述热稳定剂为basf25,所述润滑剂为硬脂酸锌l-806、pp蜡中的一种或二者的混合物,所述表面改性剂为pn-827、硬脂酸1801中的一种或二者的混合物,热稳定剂、润滑剂和表面改性剂的质量比为0.3-1:0.5-1:0.5-1.2。

23.采用上述再更进一步设置,碳酸钙颗粒能够在保持强度的同时使得高分子聚合物维持最佳的分散状态,促进降解反应的一致进行;另一方面,能够获得稳固的分布结构,显著提高材料机械强度,并获得最优的降解速率和稳定性的平衡,助剂中的硬脂酸锌能加速混合母粒中的聚丙烯裂解老化,使得整体粉碎断裂,断面与空气大面积接触;特别是当遇到空气中的硫化物与雨水组成的亚硫酸等物质时,在雨水的冲刷下,小颗粒碳酸钙将更快速粉碎,变成更小的碎块,助剂中的其他成分进一步促进了碳酸钙和高分子材料与空气的接触面积及降解速率,使得材料最终降解,降解后残留的大量碳酸钙粉末等回归泥土,无害无污染,因此吹膜形成的气泡膜以及由气泡膜制成的气泡袋可降解、强度高、耐热耐水性好。

附图说明

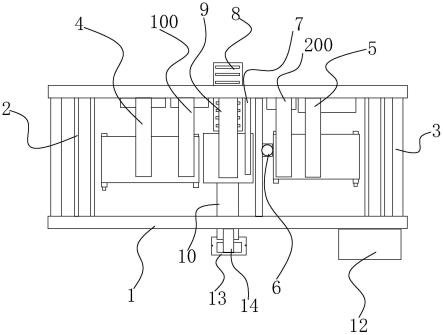

24.图1为本发明具体实施例的俯视图;图2为本发明具体实施例的气泡膜上料机构的示意图;

图3为本发明具体实施例的翻转机构的示意图;图4为本发明具体实施例的热封板的示意图;图5为图2中i部分的放大图;图6为本发明具体实施例的吸盘以及滚轴的安装示意图;图7为本发明具体实施例的热封板内部的剖视图;图8为本发明具体实施例的预压板的示意图;图9为本发明具体实施例的收集腔的剖视图;图10为本发明具体实施例的第一吸袋板的结构示意图。

具体实施方式

25.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.需要说明,在本发明的描述中所有方向性指示(诸如上、下、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

27.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。在本发明的描述中,“若干”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

28.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

29.如图1-10所示,一种无机生物降解气泡袋产品的加工设备,包括机架1,所述机架1上设有第一气泡膜上料机构2、第二气泡膜上料机构3、第一气泡膜裁剪机构4、第二气泡膜裁剪机构5、翻转机构6、预压机构7、封条上料热压机构8、热封机构9以及出料通道10,所述第一气泡膜上料机构2包括第一卷料辊21以及若干间隔设置的第一传送辊22,第一传送辊22设置在第一卷料辊21的前侧,第二气泡膜上料机构3包括第二卷料辊31以及若干间隔设置的第二传送辊32,第二传送辊32设置在第二卷料辊31的后侧,其中一个第一传送辊22经过电机带动转动,其余各第一传送辊通过传动轮以及传动带的配合实现与第一传送辊的同步转动,第二传送辊32的转动与第一传送辊相同,为了使得气泡膜在传送时始终处于拉直状态,增加张紧辊,所述第一气泡膜裁剪机构4包括第一传送带41、设置在第一传送带41上方的第一切刀42以及驱动第一切刀42工作的第一驱动机构43,所述第一传送带41设置在第一传送辊22前侧,所述第二气泡膜裁剪机构5包括第二传送带51、设置在第二传送带51上的第二切刀52以及驱动第二切刀52工作的第二驱动机构53,第二传送带51设置在第二传送辊32的后侧,所述翻转机构6设置在第二传送带51的后侧,所述机架1上还设有工作台11,所述工作台11位于第一传送带41以及翻转机构6之间,所述翻转机构6包括转臂61、设置在转臂61上的翻转台62以及驱动转臂61翻转的驱动件63,所述预压机构7包括预压板71以及驱动预压板71工作的第三驱动机构72,第三驱动机构72可以驱动预压板71升降的第七气缸721

以及驱动预压板71沿机架1的x轴方向移动的第八气缸722以及连接板723,第七气缸721设置在连接板723上,所述封条上料热压机构8设置在工作台11一侧,且包括上料通道81、吸盘82、滚轴83以及固定板84,所述吸盘82以及滚轴83设置在固定板84的下端面,所述固定板84的上端设有驱动吸盘83作升降运动的第一气缸85,所述热封机构9包括热封板91以及驱动热封板91工作的第四驱动机构,所述出料通道10设置在工作台11另一侧,所述机架1上还设有控制器12,各驱动机构均与控制器12连接,第一气泡膜卷收在第一卷料辊21上,经过间隔设置的若干第一传送辊22向第一传送带41方向传送,同时第二气泡膜卷收在第二卷料辊31上,并经过间隔设置的若干第二传送辊32向第二传送带51方向传送,在第一气泡膜传送至第一传送带41上后,第一驱动机构43驱动第一切刀42工作,将第一气泡膜进行裁剪,第二气泡膜传送至第二传送带51后,第二驱动机构53驱动第二切刀52进行裁剪,第一气泡膜和第二气泡膜裁剪的长度,实现经过设定,通过控制器12控制切刀工作的时间,第一气泡膜的长度大于第二气泡膜的长度,裁剪后的第一气泡膜传送至工作台11上,裁剪后的第二气泡膜经过翻转台62覆盖在第一气泡膜上,与第一气泡膜宽度方向对齐,两气泡膜经过两个对称的方向分别传送,不会相互妨碍,便于后续翻转台62的工作,经过预压板71预先进行一次热封,使得两气泡膜更加牢固,在封条上料热压机构8工作时,第二气泡膜不会受到影响,与第一气泡膜偏离,封条上料热压机构8将封条进行上料,并经过吸盘83吸附一个封条,将其运至第二气泡膜的上方,通过滚轴83将其热压在第二气泡膜上,封条热压后,热封板91进行工作,将第二气泡膜热封在第一气泡膜上,完成气泡袋的加工,最后从出料通道10处进行出料,上述结构实现从气泡膜加工形成气泡袋的全自动工作,无需人工手动进行裁剪后的搬运,更加方便,通过翻转台的工作无需手动反面,第一气泡膜的长度大于第二气泡膜的长度,这样在将物品装入气泡袋后,翻折第一气泡膜,并将封条上的封膜撕掉,将第一气泡膜粘附在封条上,实现袋口的封闭,这样在运输过程中,对物品起到保护作用。

30.具体的,所述转臂61上设有驱动翻转台62做升降运动的第二气缸611,也可以是通过电机带动丝杆转动,滑座在滑轨上滑动带动翻转台62升降,滑座与丝杆螺纹配合,翻转台设置在滑座上,所述翻转台62上设有通气孔621,第二气缸611驱动翻转台62下降,将第二传送带51上裁剪后的第二气泡膜进行吸附,第二气缸611驱动翻转台62上升,然后驱动件驱动转臂61翻转,使得翻转台62翻转到工作台12上第一气泡膜的上方,然后第二气缸611驱动翻转台62下降,在第二气泡膜与第一气泡膜贴合后,第二气缸611驱动翻转台62上升,驱动件驱动转臂61翻转回到原位进行下一个第二气泡膜的运输,通气孔621的设置使得翻转台62在被转臂61带动下翻转时,可以将第二气泡膜吸附住,不会掉落,保证气泡袋生产的合格率。

31.在本实施例中,所述机架1上位于第一传送带41以及工作台12之间还设有第一吸附机构100,所述第一吸附机构100包括第一吸袋板101以及驱动第一吸袋板101将第一传送带41上裁剪后的第一气泡膜吸附至工作台12上的第五驱动机构,所述机架1上位于第二传送带51与翻转台62之间设有第二吸附机构,所述第二吸附机构包括第二吸袋板以及驱动第二吸袋板将第二传送带51上裁剪后的第二气泡膜吸附至翻转台62上的第六驱动机构,通过第一吸袋板101将第一传送带41上裁剪后的第一气泡膜吸附至工作台12上,第二吸袋板将第二传送带上裁剪后的第二气泡膜吸附至翻转台62上,通过转臂61的转动使得翻转台62上的第二气泡膜翻转,与工作台12上的第一气泡膜对齐,结构简单,操作方便,进一步的实现

气泡袋生产加工的自动化,自动化程度高。

32.具体的,所述第五驱动机构和第六驱动机构结构相同,第五驱动机构包括驱动第一吸袋板101作升降运动的第三气缸103、第五安装板104以及驱动第五安装板104沿机架1的x轴方向运动的第四气缸105,所述第三气缸103设置在第五安装板104上,所述的第一吸袋板101设置在第三气缸103的输出轴上,第四气缸105驱动第五安装板104沿机架1的x轴方向运动,驱动吸袋板101移动至第一传送带41的上端,然后第三气缸103驱动第一吸袋板101下降将第一传送带41上裁剪后的第一气泡膜吸附住,然后第四气缸105驱动第五安装板103向工作台12方向运动,移动至工作台12上后,第三气缸103将第一气泡膜放置在工作台12上,完成第一气泡膜的输送,同理,第二传送带51上裁剪后的第二气泡膜也是以相同的方法输送至翻转台62上,这样无需手动搬运,更加方便,提高工作效率,降低人工成本。

33.在本实施例中,所述第一驱动机构和第二驱动机构结构相同,第一驱动机构包括驱动第一切刀42沿机架1的x轴方向运动的第一驱动组件300、驱动第一切刀42沿机架1的y轴方向运动的第二驱动组件400以及驱动第一切刀42沿机架1的z轴方向运动的第三驱动组件200,所述第一驱动组件300包括第一驱动电机301、第一丝杆302以及与第一丝杆302螺纹配合的第一安装板303,所述第一驱动电机301的输出轴与第一丝杆302连接,所述第一丝杆302沿机架1的x轴方向设置,所述第二驱动组件400设置在第一安装板303上,所述第二驱动组件400包括第二驱动电机、第二丝杆以及与第二丝杆螺纹配合的第二安装板,所述第二驱动电机的输出轴与第二丝杆连接,第二丝杆沿机架1的y轴方向设置,所述第三驱动组件500设置在第二安装板上,所述第三驱动组件500包括第三驱动电机、第三丝杆501以及与第三丝杆501螺纹配合的第三安装板502,第三驱动电机的输出轴与第三丝杆501连接,第三丝杆501沿机架1的z轴方向设置,所述的第一切刀42设置在第三安装板502的下端面,所述第一传送带41以及第二传送带51沿机架1的x轴方向设置,x轴方向为气泡膜的输送方向,y轴方向为封条上料的方向,z轴方向为机架1的竖直方向,可以进行裁剪不同规格的气泡袋,若需要长度长一点的气泡袋,可以通过第一驱动电机驱动第一丝杆转动,带动第一安装板向工作台方向运动,即机架的x轴方向,若需要长度短一点的,则驱动第一安装板往反方向运动即可,若需要裁剪宽度宽一点的气泡袋,则通过第二驱动电机驱动第二丝杆转动,带动第二安装板沿机架的y轴方向运动,即向封条上料的方向或者是气泡袋出料的方向,若需要宽度窄一点的,则往反方向即可,第三驱动电机驱动第三丝杆转动,带动第三安装板作升降运动,对气泡膜进行裁剪,气泡膜存在各种高度的气泡膜,也可以根据裁剪不同高度的气泡膜调节切刀的高度位置,这样设置,根据需要事先在控制器上设定,控制各驱动电机的工作轨迹,更加方便,无需因为需要加工不同规格的气泡袋而购买多台设备。

34.在本实施例中,所述热封机构9还包括有第四安装板92,所述第四安装板92的下端面设有所述的热封板91,热封板呈“u”字形设置,所述的第四驱动机构包括驱动第四安装板92沿机架1的x轴方向运动的第四驱动组件、驱动第四安装板92沿机架1的y轴方向运动的第五驱动组件以及驱动第四安装板92沿机架1的z轴方向运动的第六驱动组件,各驱动组件的结构与切刀的驱动组件结构相同,需要根据加工的气泡袋大小进行调节热封板91的位置,各热封板91内部均设有第一加热件921以及第一隔热层912,所述第一隔热层912设置在热封板91以及第一加热件911之间,热封板91内还设有第一弹性片913,所述的第一弹性片913设置在第一加热件911的上方,热封板91呈“u”字形设置,这样可以对两气泡膜的三个侧边

进行热封,形成气泡袋,可以一次性进行热封,加快工作,效率更高,第四安装板92可以沿着机架1的x、y、z三个方向运动,也是根据需要在生产加工不同规格的气泡袋时,需要热封的位置进行了改变,因此驱动第四安装板92随之运动,通过加热件对两气泡膜进行热封,隔热层的设置,防止加热件在热封时损害气泡膜,弹性片的设置是在热封气泡膜时能够起到缓冲作用,并且可以根据气泡膜的不同高度进行调整。

35.具体的,滚轴的设置方式,所述滚轴83内部沿其长度方向设有第二加热件以及第二隔热层,所述第二隔热层设置在滚轴内侧壁与第二加热件之间,所述滚轴83内还设有第二弹性片,所述第二弹性片设置在第二加热件的上端面,所述上料热压机构8还包括驱动固定板84沿机架4的y轴移动的第七驱动组件,在吸盘82将封条吸附到第二气泡膜上后,第一气缸驱动吸盘82上升,然后第七驱动组件驱动固定板84沿机架1的y轴方向运动,第七驱动组件包括第四驱动电机86以及第四丝杆87,固定板84与第四丝杆87螺纹连接,并且还设有驱动滚轴83滚动的电机88,使得滚轴83在封条上滚动,并且通过加热件对封条进行热封,使其与第二气泡膜固定,隔热层的设置防止加热件温度过高,导致封条以及气泡膜的损坏。

36.所述出料通道10倾斜设置,所述机架1上位于出料通道10的出料口下方设有收集腔13、位于收集腔13上方的按压板14以及驱动按压板14作升降运动的第五气缸,为了便于工作台12上完成后的气泡袋从出料通道10出料,可以通过推杆进行推料,所述收集腔13的侧壁上设有计数器,计数器为红外线计数器,包括发射端15和接收端16,在气泡袋掉落至收集腔13内时,发射端15发出的信号被气泡袋挡住,接收端16未接收到即计数一次,从而可以计算气泡袋的具体数量,所述机架1上位于收集腔13的一侧设有在收集腔13内的气泡袋堆积至设定的数量后将气泡袋推送至机架1外的第六气缸,加工完成后的气泡袋,经过出料通道10传送至收集腔13内,通过计数器对气泡袋进行计数,在达到设定值的数量后,第六气缸开始工作,将堆叠在收集腔13内的气泡袋推送至机架1外,这样便于计算气泡袋的生产数量,按压板14的设置是为了防止气泡袋在堆叠的过程中出现坍塌。

37.机架上设有为各气缸供气的气泵,所述翻转台上的通气孔通过通气管与气泵连接,实现供气。

38.一种pmu无机生物降解气泡膜的制备工艺,包括以下步骤:步骤一、步骤一、取50~65质量份的碳酸钙矿粉、35~50质量份的聚乙烯以及3~5质量份的助剂加入混合机中以600r/min~750r/min的转速混合40分钟~50分钟,得到原料混合物;步骤二、将原料混合物在挤出机连续密炼,温度控制在180℃~250℃条件下,原料混合物融化后被挤出拉条,挤出后迅速进入水中快速冷却,并进行高速切粒得到母粒,然后脱水烘干;步骤三、将干燥的母粒加入到气泡膜机中先挤出再成型,制得气泡膜,成型温度为180摄氏度。

39.其中助剂包括热稳定剂、润滑剂和表面改性剂,所述热稳定剂为basf25,所述润滑剂为硬脂酸锌l-806、pp蜡中的一种或二者的混合物,所述表面改性剂为pn-827、硬脂酸1801中的一种或二者的混合物,热稳定剂、润滑剂和表面改性剂的质量比为0.3-1:0.5-1:0.5-1.2,碳酸钙颗粒能够在保持强度的同时使得高分子聚合物维持最佳的分散状态,促进降解反应的一致进行;另一方面,能够获得稳固的分布结构,显著提高材料机械强度,并获

得最优的降解速率和稳定性的平衡,助剂中的硬脂酸锌能加速混合母粒中的聚丙烯裂解老化,使得整体粉碎断裂,断面与空气大面积接触;特别是当遇到空气中的硫化物与雨水组成的亚硫酸等物质时,在雨水的冲刷下,小颗粒碳酸钙将更快速粉碎,变成更小的碎块,助剂中的其他成分进一步促进了碳酸钙和高分子材料与空气的接触面积及降解速率,使得材料最终降解,降解后残留的大量碳酸钙粉末等回归泥土,无害无污染,因此吹膜形成的气泡膜以及由气泡膜制成的气泡袋可降解、强度高、耐热耐水性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1