加液装置及其运行过程的制作方法

1.本发明涉及增材制造技术领域,特别涉及一种增材制造设备用装置。

背景技术:

2.3dp打印设备中混料时需要精确控制搅拌器内粉料与液体的加入比例,通常情况下,液体的精确加入是通过注射泵实现的。其系统中有一个注射器,由丝杆带动活塞往复运动,从而实现将液体从桶内吸入注射器,然后从注射器推入到搅拌器内的效果。但,目前存在如下问题:

3.1)遇到对于混合粉料周期要求高的情况下,注射泵这种吸液再加液的工作模式影响整个混料周期;

4.2)对于固定的注射泵,每次吸液量受到注射器的容量影响,这限制了每次混合粉料的量,从另外一个角度影响了混料效率;

5.3)注射器活塞与活塞筒之间无法实现完全密封,长时间运行后有空气进入注射器,影响加液精度。

6.4)同一个注射泵不能兼顾加液量与加液精度,加液精度要求高时,注射针筒较小,单次加液量也少,无法实现较大加液量。

技术实现要素:

7.有鉴于以上增材制造设备液料加入不连续、效率低等问题,有必要提出一种加液装置,所述加液装置通过设置两个独立的加液腔,实现交替连续加液,提高了加液效率。

8.一种加液装置,包括执行机构和加液管路,所述执行机构包括两个独立的液料容纳腔,所述加液管路与所述执行机构的液料容纳腔相连,所述执行机构用以输送液料,也即给液料以动力;所述加液管路与所述执行机构配合,用以将液料从液料储存器中吸取到液料容纳腔中,并将液料从液料容纳腔中推送到搅拌罐。

9.优选地,所述加液装置还包括排气管路,所述排气管路与两个所述液料容纳腔和所述加液管路相连,用以排出所述液料容纳腔中在运行过程中产生或者进入的空气,以保证加液量的准确性。

10.本发明技术方案的有益效果:通过设置具有两个独立液料容纳腔的执行机构,实现了液料的连续加入、提高了加液效率,且通过排气管路实现了将液料容纳腔中的空气及时排出,保证了加液量的准确性。

附图说明

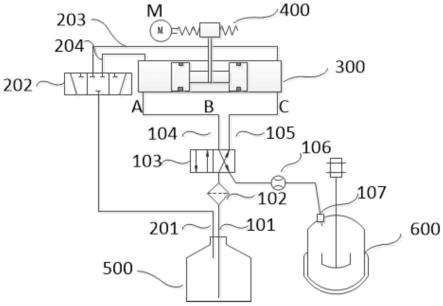

11.图1是加液装置示意图;

12.图2是执行机构示意图;

13.图3是加液件结构示意图;

14.其中,100-加液管路;101-吸液管;102-过滤器;103-加液阀;104-第一加液管;

105-第二加液管;106流量计;107-加液件;1071-加液管;1072-压紧件;1073-固定件;1074-支撑件;1075-调节件;1076-锥套;

15.200-排气管路;201-第一排气管;202-排气阀;203-第二排气管;204-第三排气管;

16.300-执行机构;301-壳体;302-活塞;303-密封件;304-壳体盖;305-拉杆;

17.400-驱动机构;

18.500-液料储存器;

19.600-搅拌罐。

具体实施方式

20.为了更清楚地说明本发明的技术方案,结合附图对发明内容的技术方案进行详细说明,显而易见地,以下描述是本发明的一些典型实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些实施例获得其他的解决方案。

21.现以图1、图2和图3为例,详细描述本发明技术方案的实施情况。

22.一种加液装置,包括执行机构300和加液管路100,所述执行机构300包括两个独立的液料容纳腔,所述加液管路100与所述执行机构300的两个液料容纳腔相连,所述执行机构300用以输送液料,也即给液料以动力;所述加液管路100与所述执行机构300相互配合,用以将液料从液料储存器500中吸取到液料容纳腔中,并将液料从液料容纳腔中推送到搅拌罐600中,从而实现两个液料容纳腔交替吸液和加液,实现了连续加液的效果。

23.所述加液管路100包括液料储存器500、插入液料储存器500底部的吸液管101、设置在所述吸液管101远离所述液料储存器500的一端端头上的过滤器102、与所述过滤器102的另一端相连的加液阀103、与所述加液阀103相连的流量计106、与所述流量计106另一端相连的加液件107及与所述加液件107相连的搅拌罐600。所述加液阀103的输出端通过第一加液管104和第二加液管105与所述执行机构300相互连接。具体地,在本实施例中,为了节省所述加液装置的设计难度和操作的简易性,所述加液阀103为两位四通阀,所述两位四通阀具有第一位功能区和第二位功能区,从而实现连续加液和吸液。

24.所述加液件107包括加液管1071、压紧件1072、固定件1073、支撑件1074、调节件1075和锥套1076,所述加液管1071插接在所述搅拌罐600管壁上,并由所述压紧件1072通过所述锥套1076和所述支撑件1074将所述加液件107固定连接在所述搅拌罐600上。所述加液件107用以将液料容纳腔中的液料加入到搅拌罐600中,实现液料的准确、及时输送。所述支撑件1074穿套在所述加液管1071上,所述支撑件1074表面设置有外螺纹,且与所述加液管1071相同穿接于所述搅拌罐600上;所述支撑件1074与所述调节件1075通过支撑件1074一端的球形端头相互配合,从而使得被包裹的所述加液管1071可以随着支撑件1074在所述调节件1075中转到而实现加液件107角度的调节,从而使得落入所述搅拌罐600中的液料位置不同,实现液料的分散洒落,从而提升液料搅拌的均匀性。所述固定件1073设置有两个,分别螺纹连接在所述支撑件1074上,一个所述固定件1073靠近所述压紧件1072和所述锥套1076设置,且此三者均设置在所述搅拌罐600罐壁的外部;另一个所述固定件1074设置在所述搅拌罐600罐壁的内部;所述压紧件1072也通过螺纹连接于所述支撑件1074上,用以将所述支撑件1074压紧到搅拌罐600的罐壁上;所述锥套1076使所述支撑件1074与所述加液管1071相对固定,也即所述锥套1076用以将所述支撑件1074与所述加液管1071相互连接;两

个分别至于搅拌罐600罐壁内外的固定件1073将所述加液件107固定压接在所述搅拌罐600的管壁上。所述加液管1071为具有一定柔性的管件,当需要调整所述加液件107的角度时,在加液前手动转动所述调节件1075,从而改变所述加液管1071的出液口的方向,所述调节件1075与所述支撑件1074通过设置在所述支撑件1074下端的球形端头(球头)活动连接,从而实现所述调节件1075可以绕所述支撑件1074转动的作用,也即实现加液管1071出液口方向可调的目的。

25.所述执行机构300包括壳体301、设置在所述壳体中可以往复运动的活塞302、用以密封壳体301的壳体盖304和与所述活塞302相连的拉杆305;所述拉杆305一端与所述活塞302相连,另一端伸出所述壳体301与活塞的驱动机构400相连。所述壳体盖304实现将所述壳体封闭为一个密闭的空间,所述活塞302将壳体301和壳体盖304组成的密闭空间分割为两个独立的液料容纳腔,实现了两个液料容纳腔交替供液,从而实现了连续加液的效果。更优地,为了使两个液料容纳腔之间不会发生互通,在所述活塞302与所述壳体301之间还设有密封件303,从而避免两个腔体间气体或者液体的互通。

26.所述加液装置的运行过程如下:

27.1)活塞302从中间的b位置向左侧的a位置运行时,执行机构300中a位置的液料容纳腔被压缩、c位置的液料容纳腔放大;实现a位置液料容纳腔的液料通过第一加液管104、加液阀103、流量计106和加液件107加入到搅拌罐600中,完成加液动作,实现向搅拌罐600中加入液料;同时,c位置液料容纳腔放大,腔体内压力减小,从而实现从液料储存器500中吸液的功能,也即液料储存器500中的液料依次通过吸液管101、过滤器102、加液阀103和第二加液管105进入c位置液料容纳腔中。

28.2)直至活塞302运行到a位置后,停止;同时切换加液阀103。

29.3)活塞302从左侧的a位置向右侧的c位置运行,实现左侧a位置液料容纳腔吸液、右侧c位置液料容纳腔加液的功能,也即实现了活塞往复运动不做无功运动,均处于吸液和加液的状态,提升了加液的效率,比较了往复过程中无功运动,实现了连续加液。

30.4)直至活塞302运行到c位置后,停止;同时切换加液阀103。

31.5)活塞302从右侧的c位置向左侧的a位置运行,实现左侧a位置液料容纳腔加液、右侧c位置液料容纳腔吸液的功能;如此往复,实现连续加液。

32.作为本实施例的一种优化,所述加液装置还包括排气管路200,所述排气管路200与两个所述液料容纳腔和所述液料储存器500相连,用以排出所述液料容纳腔中在运行过程中产生或者进入的空气,以保证加液量的准确性。

33.所述排气管路200包括排气阀202、与所述排气阀202和所述液料储存器500相连的第一排气管201和分别与两个液料容纳腔和所述排气阀202相连的第二排气管203和第三排气管204;所述排气管路200用以将两个所述液料容纳腔中的空气通过所述排气阀202排出到所述液料储存器500中,从而使得两个所述液料容纳腔始终处于无空气状态,避免了液料加入量的不准确。优选地,所述排气阀202为二位双通阀。

34.当所述执行机构300运行一段时间后,为了避免液料容纳腔中空气对液料加入量的影响,开启所述排气管路200,以排出液料容纳腔中的空气,具体运行过程为:

35.1)执行机构300(也即活塞302)向左侧的a位置运行时,第三排气管204与第一排气管201连通,以将左侧a位置的液料容纳腔中的气体排出;

36.2)执行机构300(也即活塞302)向右侧的c位置运行时,第二排气管203与第一排气管201连通,以将右侧c位置的液料容纳腔中的气体排出。

37.此种,在加液过程中实现排气功能,避免了专门排气,提高的加液效率和设备的有功运行效率。

38.以上实施例仅是对本发明技术方案的一种典型应用的描述,在合理的、不需要付出创造性劳动的基础上,还可以进行合理的拓展。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1