一种注塑过程模具温度压力的双向补偿控制方法与流程

1.本发明涉及模具温度压力控制领域,尤其涉及一种注塑过程模具温度压力的双向补偿控制方法。

背景技术:

2.注塑模具用来注塑成型。注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

3.注塑过程中需要的温度与压力均是影响制品质量的因素。压力与温度需要保持一个动态平衡,保证熔料能均匀稳定地流动到型腔的各处;在保证熔料相同的流动性下,压力增大,温度可以适当减小;压力减小,温度需要增加。越是复杂的结构就更需要保证熔料的流动性,在浇口压力一定的情况下就需要控制局部的温度来改变该部位熔料的流动性。而浇口压力的大小也是需要考虑的因素,压力过大,会造成制品密度过大,增加制备成本;压力过小,不足以推动距离浇口较远处的熔料流动。因此,如何在制备过程中平衡温度与压力的关系是一个值得研究的方向。

4.例如,一种在中国专利文献上公开的“一种具有温度感应及压力感应的注塑模具”,其公告号cn113619029a,其包括相对设置的第一模板和第二模板,第一模板固定不动,第二模板可沿垂直于第一模板的方向前后滑动,第一模板和第二模板围合形成注塑型腔,第二模板上设有第一压力传感器、第二压力传感器和温度传感器,第一压力传感器靠近注塑型腔的中部设置,第二压力传感器靠近注塑型腔的端部设置,温度传感器靠近所述注塑型腔的端部设置。

5.该方案能及时有效的获取注塑模具型腔内的各种参数变化情况,但是没有平衡温度与压力保证熔料流动性的补偿控制。

技术实现要素:

6.本发明主要解决现有技术没有考虑保证熔料流动性而进行温度压力平衡控制的问题;提供一种注塑过程模具温度压力的双向补偿控制方法,通过浇口压力与局部温度的补偿控制,保证不同位置熔料的流动性达到对应需求,提高注塑效率与能源利用率。

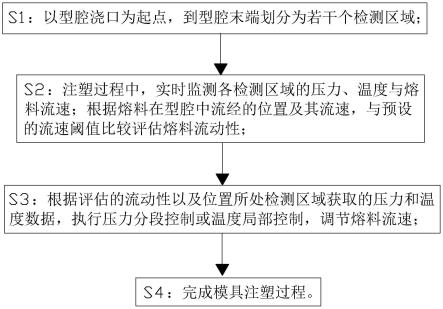

7.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种注塑过程模具温度压力的双向补偿控制方法,包括以下步骤:s1:以型腔浇口为起点,到型腔末端划分为若干个检测区域;s2:注塑过程中,实时监测各检测区域的压力、温度与熔料流速;根据熔料在型腔中流经的位置及其流速,与预设的流速阈值比较评估熔料流动性;s3:根据评估的流动性以及位置所处检测区域获取的压力和温度数据,执行压力分段控制或温度局部控制,调节熔料流速;

s4:完成模具注塑过程。

8.在型腔中不同位置与结构对熔料的流动性要求不同,本方案根据熔料流动的位置与流速评估其是否满足对应位置的流动性要求,以此来进行流动性控制,控制更加精准,提高了注塑的效率。根据该位置实时监测到的温度与压力数据选择调节的方式是压力分段控制还是温度局部控制,既保证能源的利用率与成本的控制,又能够保证制品的质量。

9.作为优选,所述的检测区域的划分过程为:设定若干半径,以型腔浇口为球心,分别确定检测球面;以两个相邻的检测球面之间的区域为一个检测区域;对检测区域由内向外依次编号。

10.各检测区域的型腔周围均设置有独立的温度传感器和压力传感器,分别用于监测该检测区域的温度与压力;设定的半径依次扩大,由于模具中的压力、温度变化与注塑的距离相关,以与型腔浇口的距离为依据,确定检测区域,使得检测更加全面,数据更加接近,便于进行区域控制。

11.作为优选,熔料流动性的评估过程为:a1:根据制品型腔的形状,选取若干控制需求位置设置熔料流速检测节点;所述的控制需求位置根据生产经验设置,通常为结构复杂、精细的位置,需要达到一定的流速才能够完成填充。

12.a2:分别获取各检测节点的熔料流速v;若v≤0,则判断该检测节点无熔料通过,结束;若v>0,进入步骤a3;a3:将获取的熔料流速v与该检测节点预设的熔料流速阈值v0做差获得流速差ve,根据流速差ve的大小查表获得对应的熔料流动性评估等级。

13.不同的位置设置有不同的流速阈值,根据与阈值的差值大小对应获取流动性评估等级,根据评估等级执行不同的熔料流速调节操作,保证制品的质量。

14.作为优选,流动性评估等级包括偏快、适当和偏慢三种;若流动性评估等级为偏快,则减小流道浇口处的压力;若流动性评估等级为适当,则结束;若流动性评估等级为偏慢,则进行熔料流速调节,根据熔料流速检测节点与型腔浇口的距离选择压力分段控制或温度局部控制。

15.根据评估等级判断是否需要流速调节以及调节的方式,如果流动偏慢,则根据需要调节的位置选择压力调节还是温度调节,在保证制品质量的前提下减少成本,在流速偏快的情况下控制浇口处的压力,减小流速,保证不会因为压力过大而将熔料挤入缝隙产生毛刺,能有效节约能源。

16.作为优选,获取需要调节的检测节点所处的检测区域编号m;判断检测区域编号m是否大于编号阈值m0;若是,则选择温度局部控制;否则,选择压力分段控制;若流速差ve的绝对值大于速度控制阈值v1,则压力分段控制和温度局部控制同时进行。

17.距离浇口远,改变浇口处的压力大小对需要调节位置的熔料流速影响小,反之影

响大,采用本方案的调节方式,既能有效改变熔料流速,保证制品质量,有能提高能源的利用率,采用效率最高的方式调节。

18.作为优选,所述的压力分段控制包括:加速推挤流道中的熔料,持续时间t;所述的持续时间t由控制需求位置的长度l除以熔料直线流速va乘以结构系数w获得。

19.通过加速推挤实现浇口处的加压,分时间段加压控制,加压的时间段由路径和结构的复杂程度决定。

20.作为优选,所述的温度局部控制包括在各检测节点处设置电热丝;在需要温度局部控制时,控制对应位置的电热丝为熔料加热;所述的电热丝设置在各检测节点靠上游的位置。

21.电热丝设置在检测节点靠上游位置,能提前为熔料加热,保证给熔料以温度变化的时间,保证熔料在经过检测节点时的温度适当。

22.作为优选,还包括以下步骤:s5:将注塑完成后的制品转移到保温箱中保温额定时间。

23.将注塑完成后的制品在保温箱中保温,减少占用注塑模具的时间,提高注塑效率,避免制品在降温过程中出现形变。

24.作为优选,所述的保温箱外设置有保温水路,所述保温水路中灌注有冷却水回路的出水。

25.充分利用冷却水回路中的冷却水,将使用过后升温的冷却水回路用于保温,充分利用资源,减少能源消耗。

26.本发明的有益效果是:1.根据熔料流动的位置与流速评估其是否满足对应位置的流动性要求,以此来进行流动性控制,控制更加精准,提高了注塑的效率。

27.2.根据该位置实时监测到的温度与压力数据选择调节的方式是压力分段控制还是温度局部控制,既保证能源的利用率与成本的控制,又能够保证制品的质量。

28.3. 以与型腔浇口的距离为依据,确定检测区域,使得检测更加全面,数据更加接近,便于进行区域控制。

29.4. 将注塑完成后的制品在保温箱中保温,减少占用注塑模具的时间,提高注塑效率,避免制品在降温过程中出现形变。

附图说明

30.图1是本发明的温度压力双向补偿控制方法的流程图。

31.图2是本发明的检测区域划分示意图。

32.图中1.型腔,2.流道,3.浇口。

具体实施方式

33.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

34.实施例一:

本实施例的一种注塑过程模具温度压力的双向补偿控制方法,如图1所示,包括以下步骤:一种注塑过程模具温度压力的双向补偿控制方法,包括以下步骤:s1:以型腔浇口3为起点,到型腔末端划分为若干个检测区域。

35.检测区域的划分过程为:设定若干半径,以型腔浇口3为球心,分别确定检测球面。

36.在本实施例中,如图2所示,设定的半径依次扩大,包括第一半径r1、第二半径r2、第三半径r3

……

第n半径rn,直至把型腔1末端也包含在检测球面为止。各检测球面为球形同一的同心球体。

37.以两个相邻的检测球面之间的区域为一个检测区域。各检测区域由内向外依次编号。

38.在本实施例中,以第一半径r1为半径绘制第一检测球面,第一检测球面与球心之间的区域的第一检测区域;以第二半径r2为半径绘制的第二检测球面与第一检测球面之间的区域为第二检测区域;以此类推,以第n半径rn为半径绘制的第n检测球面与第n-1检测球面之间的区域为第n检测区域。

39.各检测区域的型腔周围均设置有独立的温度传感器和压力传感器,分别用于监测该检测区域的温度与压力。

40.设定的半径依次扩大,由于模具中的压力、温度变化与注塑的距离相关,以与型腔浇口3的距离为依据,确定检测区域,使得检测更加全面,数据更加接近,便于进行区域控制。

41.s2:注塑过程中,实时监测各检测区域的压力、温度与熔料流速;根据熔料在型腔中流经的位置及其流速,与预设的流速阈值比较评估熔料流动性。

42.熔料流动性的评估过程为:a1:根据制品型腔的形状,选取若干控制需求位置设置熔料流速检测节点。

43.控制需求位置根据生产经验设置,通常为结构复杂、精细的位置,需要达到一定的流速才能够完成填充。在本实施例中选取结构复杂或拐角处为控制需求位置。

44.a2:分别获取各检测节点的熔料流速v;若v≤0,则判断该检测节点无熔料通过,结束;若v>0,进入步骤a3;a3:将获取的熔料流速v与该检测节点预设的熔料流速阈值v0做差获得流速差ve,根据流速差ve的大小查表获得对应的熔料流动性评估等级。

45.流动性评估等级包括偏快、适当和偏慢三种;根据差值的大小确定不同的评估等级,设置有等级阈值-vd和vd;当流速差ve小于等于-vd时,该位置的流动性评估等级为偏慢;当流速差ve处于-vd到vd之间时,该位置的流动性评估等级为适当;当流速差ve大于等于vd时,该位置的流动性评估等级为偏快。

46.不同的位置设置有不同的流速阈值,根据与阈值的差值大小对应获取流动性评估等级,根据评估等级执行不同的熔料流速调节操作,保证制品的质量。

47.在本实施例中为说明,仅取三种等级,可根据具体需求划分更多等级层次。

48.s3:根据评估的流动性以及位置所处检测区域获取的压力和温度数据,执行压力分段控制或温度局部控制,调节熔料流速。

49.若流动性评估等级为偏快,则减小流道2浇口3处的压力。

50.如果流动偏慢,则根据需要调节的位置选择压力调节还是温度调节,在保证制品质量的前提下减少成本,在流速偏快的情况下控制浇口3处的压力,减小流速,保证不会因为压力过大而将熔料挤入缝隙产生毛刺,能有效节约能源。

51.若流动性评估等级为适当,则结束。

52.若流动性评估等级为偏慢,则进行熔料流速调节,根据熔料流速检测节点与型腔浇口3的距离选择压力分段控制或温度局部控制。

53.获取需要调节的检测节点所处的检测区域编号m。

54.判断检测区域编号m是否大于编号阈值m0;若是,则选择温度局部控制;否则,选择压力分段控制。

55.距离浇口3远,改变浇口3处的压力大小对需要调节位置的熔料流速影响小,反之影响大,采用本方案的调节方式,既能有效改变熔料流速,保证制品质量,有能提高能源的利用率,采用效率最高的方式调节。

56.若流速差ve的绝对值大于速度控制阈值v1,则压力分段控制和温度局部控制同时进行。该情况说明目前熔料流速原小于需求的流速,通过两种方式同时进行加快熔料流速。

57.若第一检测区域的压力处于压力超限范围时,仅采用温度局部加热控制。

58.压力超限范围为预设的阈值范围,若压力超过压力超限范围则会存在熔料进入模具缝隙的风险,而第一检测区域为受压力控制影响最大的区域,通过检测该区域的压力值与压力超限范围比较,保证加压的安全与制品的质量。

59.压力分段控制包括:加速推挤流道2中的熔料,持续时间t;所述的持续时间t由控制需求位置的长度l除以熔料直线流速va乘以结构系数w获得。

60.通过加速推挤实现浇口3处的加压,分时间段加压控制,加压的时间段由路径和结构的复杂程度决定。

61.温度局部控制包括在各检测节点处设置电热丝。

62.在需要温度局部控制时,控制对应位置的电热丝为熔料加热;所述的电热丝设置在各检测节点靠上游的位置。

63.电热丝设置在检测节点靠上游位置,能提前为熔料加热,保证给熔料以温度变化的时间,保证熔料在经过检测节点时的温度适当。

64.s4:完成模具注塑过程。

65.在型腔中不同位置与结构对熔料的流动性要求不同,根据熔料流动的位置与流速评估其是否满足对应位置的流动性要求,以此来进行流动性控制,控制更加精准,提高了注塑的效率。根据该位置实时监测到的温度与压力数据选择调节的方式是压力分段控制还是温度局部控制,既保证能源的利用率与成本的控制,又能够保证制品的质量。

66.实施例二:本实施例的一种注塑过程模具温度压力的双向补偿控制方法,还包括:

s5:将注塑完成后的制品转移到保温箱中保温额定时间。

67.将注塑完成后的制品在保温箱中保温,减少占用注塑模具的时间,提高注塑效率。避免制品在冷却过程中由于降温过快而产生形变。

68.保温箱外设置有保温水路,保温水路中灌注有冷却水回路的出水。充分利用冷却水回路中的冷却水,将使用过后升温的冷却水回路用于保温,充分利用资源,减少能源消耗。

69.本实施的方法还包括了注塑完成后的保温过程,其他过程同实施例一。

70.应理解,实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1