轮胎的热固化流水生产线

1.本发明涉及一种轮胎热固化成型设备流水线的技术领域,具体涉及一种轮胎的热固化流水生产线。

背景技术:

2.汽车轮胎是汽车的重要部件之一,它直接与路面接触,和汽车悬架共同来缓和汽车行驶时所受到的冲击,保证汽车有良好的乘座舒适性和行驶平顺性;保证车轮和路面有良好的附着性;提高汽车的牵引性、制动性和通过性;承受着汽车的重量,轮胎在汽车上所起的重要作用越来越受到人们的重视。

3.聚丙烯腈碳纤维需要进行热固化之后才能达到上述聚丙烯腈碳纤维的性能;研究发现聚丙烯腈碳纤维的热固化工艺的温度区间和轮胎硫化的温度区间相似,而且有重叠部分。因此,理论上可以通过同一个工艺同时实现聚丙烯腈碳纤维的热固化和轮胎的硫化。因此需要一个专用设备从而实现这个工艺。

4.专利申请号为202110644532.9、名称为《热固化轮胎成型机》的专利公开了一种用于上述轮胎一次性实现聚丙烯晴碳纤维热固化和轮胎硫化的专用设备。但是上述设备是罐状结构,也就是说其生产的时候只能一批一批进罐实现热固化,这就导致生产过程中每次打开罐体的罐门,就会导致罐体内的热量大量损失,导致再次使用时再次需要将罐体内的温度升至热固化所需温度,所需的能耗较大,每次生产时间较长、生产效率较低,打开后也会使罐体内的废气暴露在生产车间内,对生产区域的空气环境造成污染。而且不同批次生产的轮胎的一次性热固化效果会有不同,无法保证产品的一致性。

技术实现要素:

5.本发明的目的在于:克服现有技术的不足,提供一种轮胎的热固化流水生产线,实现了利用复合纤维材料作为带束层的轮胎一次性热固化成型的持续生产,提高了生产效率,而且热固化成型的整个生产过程均在密闭的保温罩内,保证了生产车间的空气环境,另外保温罩还能使热固化成型过程中所产生的热量聚集于保温罩内,从而便于轮胎热固化模具预热升温,也避免热量散失;通过抓取杆单元背向移动至最大行程处之后,实现了抓取杆将轮胎热固化模具的抓取固定以及环形外模内电加热装置的电连接,提高了自动化效率,并且也能够保证轮胎热固化模具对轮胎的热固化时间;通过环形外模和轮胎内模的结构,从而保证了轮胎热固化模具对轮胎热固化时候的压力,而且通过电加热装置的截面结构还能保证热固化时候对轮胎的胎面进行针对性的有效热固化,避免热量损失;通过负压管和抽风管的作用,使轮胎热固化生产过程中所产生废气都能够及时被抽至废气处理装置进行处理,保证了环境卫生;通过齿轮a的作用,从而可以在热固化过程中,通过轮胎内模与轮胎之间的相对转动连接,而避免轮胎在热固化过程中与轮胎内模发生粘连,从而无需对轮胎内模表面进行喷涂脱模剂,降低了生产中的耗材成本;通过在保温罩的罩壁上、分别对应于工位台的各工位分别设有门板,从而便于根据生产需要调整升温工位和冷却工位的位置,

而且当保温罩内的设备出现问题是,可以根据设备出现问题的位置,选择打开最靠近的门板,便于进行检查维修;通过连接台的结构设置,从而便于将轮胎热固化模具在工位台与操作台之间周转移动,提高了自动化生产的程度,进一步提高了生产效率;通过操作台的结构设置,不仅能够将轮胎与轮胎热固化模具的拆装以及清洗喷涂等工序进行分割而实现轮胎的快速上料和小料,从而以适应生产线的流水化操作,而且没个工位仅需进行一个操作,便于不同工位操作工的操作效率提高。

6.本发明所采取的技术方案是:轮胎的热固化流水生产线,包括工位台,所述工位台的顶面中心,设有立轴,所述立轴顶部同轴心固定连接有工位转动电机,所述工位转动电机的输出轴与绕立轴轴心水平转动的套置于立轴外侧壁的转动轴套固定连接,所述转动轴套的外侧壁固定连接有多根连接杆,所述连接杆以立轴的轴心为中心均匀分布,所述连接杆远离转动轴套的一端固定连接有升降装置a,所述升降装置a的底部连接有用于周转轮胎热固化模具的周转板,所述周转板的底部设有用于固定轮胎热固化模具的抓取装置,当升降装置a带动抓取装置向下移动至最大行程处时、抓取装置将轮胎热固化模具抓取固定、且同时接通轮胎热固化模具内的电加热装置,当升降装置a带动抓取装置向上移动至最大行程处时、抓取装置与轮胎热固化模具分离,所述工位台顶面边沿均匀设有多个工位,所述工位数量与连接杆的数量匹配,所述工位台上、对应于每个工位位置处分别设有用于轮胎热固化模具定位的定位装置,所述工位台的上方固定连接有保温罩,所述保温罩的罩壁的底部边沿与工位台顶面的外侧边沿固定连接,所述罩壁对应于工位位置处分别设有用于轮胎热固化模具进出的料口,所述料口位置处通过门板驱动装置可启闭地固定有匹配的门板,所述工位台的一侧还设有操作台,所述操作台面向工位台一侧的两端分别通过连接台与工位台的两个不同工位的门板位置处固定连接,所述连接台设有用于将轮胎热固化模具在工位台与操作台之间传送的传送装置,所述操作台背向工位台的一侧分别连接设有轮胎上料架和轮胎下料架,面向操作台的连接杆通过转动轴套沿着从轮胎下料架至轮胎轮胎上料架的方向转动。

7.本发明进一步改进方案是,所述轮胎热固化模具包括同轴心设置的相互匹配的轮胎内模和环形外模,所述环形外模的截面为“c”形槽结构,所述电加热装置设于环形外模内、靠近内壁侧位置处,所述点加热装置的截面为环形外模匹配的“c”形结构,所述环形外模的两端面以环形外模轴心为中心均匀设有多个抓取槽,所述抓取槽的槽壁、对应于槽底位置处同轴心设有环形槽,所述抓取槽的槽底设有电加热装置的电连接触点。

8.本发明更进一步改进方案是,所述周转板的抓取装置包括多个设于周转板底部对应于抓取槽和环形槽位置处的抓取杆,所述抓取杆包括一对对称设置的抓取杆单元,所述抓取杆单元包括立杆,所述立杆底部背向另一个立杆的一侧设有扩大头,所述立杆顶端均与固定于周转板的抓取驱动装置连接,所述抓取杆单元在抓取驱动装置的作用下相向或背向移动,当抓取杆单元相向移动至最大行程时、此时扩大头的侧壁与抓取槽的内壁匹配,当抓取杆单元背向移动至最大行程处时、所述抓取杆单元之间的最大侧壁距离与抓取槽的内径相等、并且扩大头伸入环形槽内。

9.本发明更进一步改进方案是,所述轮胎内模的两端面轴心处分别设有凸台,所述凸台与环形外模的对应端齐平,所述凸台端面的轴心处分别设有齿轮槽。

10.本发明更进一步改进方案是,所述周转板的底面、位于抓取杆分布中心位置处设

有与齿轮槽匹配的齿轮a,所述齿轮a同轴心固定连接于内模转动电机的输出轴,所述内模转动电机固定连接于周转板,所述升降装置a与内模转动电机固定连接。

11.本发明更进一步改进方案是,所述连接台沿着所在工位的径向延伸,所述传送装置包括连接台沿着连接台的延伸方向所设的条形通孔,所述条形通孔从工位台连接该连接台位置处工位的轮胎热固化模具所对应的中心位置延伸至操作台连接该连接台所在端的中部,所述条形通孔的延长线经过工位台的中心,所述连接台的下方,设有沿着条形通孔移动的齿轮b,所述齿轮b与齿轮槽匹配,所述齿轮b的底部固定连接于模具转动电机b,所述模具转动电机b通过升降装置c上下活动连接,所述升降装置c与固定连接于工位台底部的活塞缸的活塞杆端部固定连接,当升降装置c带动模具转动电机b向下移动至最大行程处的时候、所述齿轮b顶部低于操作台顶面,当升降装置c带动模具转动电机b向上移动至最大行程处的时候、所述齿轮b与对应位置处的齿轮槽匹配。

12.本发明更进一步改进方案是,所述环形外模的内壁、对应为“c”形槽结构的槽底位置处设有胎纹模。

13.本发明更进一步改进方案是,所述环形外模包括通过连接卡扣连接固定的多个外模单元,每个外模单元上所设的抓取槽数量相等。

14.本发明更进一步改进方案是,所述定位装置分别包括多个固定连接于工位台底面的升降装置b,所述升降装置b的升降定位杆向上伸出,所述工位台对应于升降定位杆设有匹配的通孔,当升降定位杆向下退回升降装置b最大行程处的时候、所述升降定位杆顶部低于工位台顶面,当生将定位杆向上伸出升降装置b最大行程处的时候、所述升降定位杆向上伸出工位台、并伸入对应工位的轮胎热固化模具底面的抓取槽内。

15.本发明更进一步改进方案是,所述保温罩的顶部中心向上连通设有与废气处理装置连通的负压管,所述负压管与保温罩连通处设有可调节流通量的调节阀,所述负压管内还设有负压抽风机,所述操作台的上方设有负压罩,所述负压罩位于操作台背向工位台的一侧设有敞口,所述负压罩顶部、面向保温罩的一侧连通设有与负压管连通的排烟管,所述排烟管内设有单向连通负压管的单向阀,所述排烟管与负压罩的连接处设有排烟抽风机,所述排烟管连接于负压管位于调节阀与负压抽风机之间的位置处。

16.本发明更进一步改进方案是,所述操作台的顶面均匀分布有多个滚珠。

17.本发明更进一步改进方案是,所述操作台的顶面、面向工位台的一侧边沿和相邻边沿分别设有挡料立板,所述连接台贯穿操作台面向工位台一侧的挡料立板。

18.本发明更进一步改进方案是,所述操作台背向工位台的一侧,位于轮胎上料架背向轮胎下料架的位置处为上料工位,位于轮胎下料架背向轮胎上料架的位置处为下料工位,位于轮胎上料架和轮胎下料架之间的位置处为模具内壁喷涂工位。

19.本发明更进一步改进方案是,所述工位台上、位于与连接台连接的两个工位之间、间隔有一个工位。

20.本发明更进一步改进方案是,与上料工位连接的连接台所对应的工位为升温工位,与下料工位连接的连接台所对应的工位为冷却工位。

21.本发明更进一步改进方案是,所述升降装置a和升降装置b均通过电磁铁控制铁芯上下移动,所述升降装置c和活塞缸均为气缸。

22.本发明的有益效果在于:

第一、本发明的轮胎的热固化流水生产线,实现了利用复合纤维材料作为带束层的轮胎一次性热固化成型的持续生产,提高了生产效率,而且热固化成型的整个生产过程均在密闭的保温罩内,保证了生产车间的空气环境,另外保温罩还能使热固化成型过程中所产生的热量聚集于保温罩内,从而便于轮胎热固化模具预热升温,也避免热量散失。

23.第二、本发明的轮胎的热固化流水生产线,通过抓取杆单元背向移动至最大行程处之后,实现了抓取杆将轮胎热固化模具的抓取固定以及环形外模内电加热装置的电连接,提高了自动化效率,并且也能够保证轮胎热固化模具对轮胎的热固化时间。

24.第三、本发明的轮胎的热固化流水生产线,通过环形外模和轮胎内模的结构,从而保证了轮胎热固化模具对轮胎热固化时候的压力,而且通过电加热装置的截面结构还能保证热固化时候对轮胎的胎面进行针对性的有效热固化,避免热量损失。

25.第四、本发明的轮胎的热固化流水生产线,通过负压管和抽风管的作用,使轮胎热固化生产过程中所产生废气都能够及时被抽至废气处理装置进行处理,保证了环境卫生。

26.第五、本发明的轮胎的热固化流水生产线,通过齿轮a的作用,从而可以在热固化过程中,通过轮胎内模与轮胎之间的相对转动连接,而避免轮胎在热固化过程中与轮胎内模发生粘连,从而无需对轮胎内模表面进行喷涂脱模剂,降低了生产中的耗材成本。

27.第六、本发明的轮胎的热固化流水生产线,通过在保温罩的罩壁上、分别对应于工位台的各工位分别设有门板,从而便于根据生产需要调整升温工位和冷却工位的位置,而且当保温罩内的设备出现问题是,可以根据设备出现问题的位置,选择打开最靠近的门板,便于进行检查维修。

28.第七、本发明的轮胎的热固化流水生产线,通过连接台的结构设置,从而便于将轮胎热固化模具在工位台与操作台之间周转移动,提高了自动化生产的程度,进一步提高了生产效率。

29.第八、本发明的轮胎的热固化流水生产线,通过操作台的结构设置,不仅能够将轮胎与轮胎热固化模具的拆装以及清洗喷涂等工序进行分割而实现轮胎的快速上料和小料,从而以适应生产线的流水化操作,而且没个工位仅需进行一个操作,便于不同工位操作工的操作效率提高。

附图说明

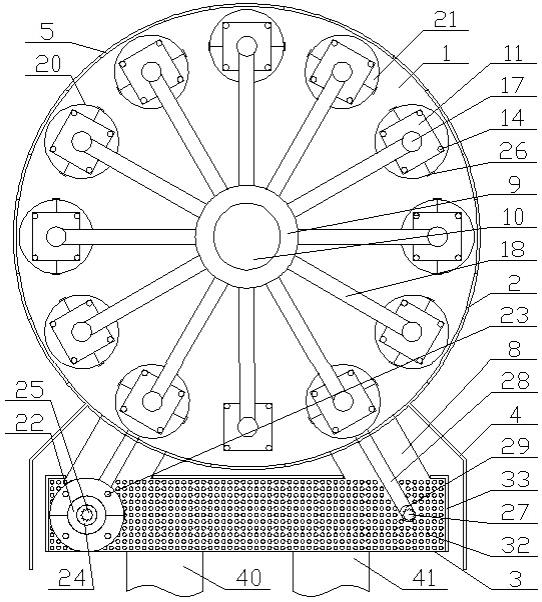

30.图1为本发明去掉罩顶后的俯视剖视示意图。

31.图2为本发明的主视剖视示意图。

32.图3为本发明的热固化模具左半侧沿直径方向、右半侧经过前侧定位孔的横向截面对比剖视放大示意图。

具体实施方式

33.结合图1~图3可知,轮胎的热固化流水生产线,包括工位台1,所述工位台1的顶面中心,设有立轴,所述立轴顶部同轴心固定连接有工位转动电机10,所述工位转动电机10的输出轴与绕立轴轴心水平转动的套置于立轴外侧壁的转动轴套9固定连接,所述转动轴套9的外侧壁固定连接有多根连接杆18,所述连接杆18以立轴的轴心为中心均匀分布,所述连接杆18远离转动轴套9的一端固定连接有升降装置a17,所述升降装置a17的底部连接有用

于周转轮胎热固化模具20的周转板11,所述周转板11的底部设有用于固定轮胎热固化模具20的抓取装置,当升降装置a17带动抓取装置向下移动至最大行程处时、抓取装置将轮胎热固化模具20抓取固定、且同时接通轮胎热固化模具20内的电加热装置42,当升降装置a17带动抓取装置向上移动至最大行程处时、抓取装置与轮胎热固化模具20分离,所述工位台1顶面边沿均匀设有多个工位,所述工位数量与连接杆18的数量匹配,所述工位台1上、对应于每个工位位置处分别设有用于轮胎热固化模具20定位的定位装置,所述工位台1的上方固定连接有保温罩34,所述保温罩34的罩壁2的底部边沿与工位台1顶面的外侧边沿固定连接,所述罩壁2对应于工位位置处分别设有用于轮胎热固化模具20进出的料口,所述料口位置处通过门板驱动装置可启闭地固定设有匹配的门板5,所述工位台1的一侧还设有操作台3,所述操作台3面向工位台1一侧的两端分别通过连接台8与工位台1的两个不同工位的门板5位置处固定连接,所述连接台8设有用于将轮胎热固化模具20在工位台1与操作台8之间传送的传送装置,所述操作台3背向工位台1的一侧分别连接设有轮胎上料架40和轮胎下料架41,面向操作台3的连接杆18通过转动轴套9沿着从轮胎下料架41至轮胎轮胎上料架40的方向转动。

34.所述轮胎热固化模具20包括同轴心设置的相互匹配的轮胎内模22和环形外模21,所述环形外模21的截面为“c”形槽结构,所述电加热装置42设于环形外模21内、靠近内壁侧位置处,所述点加热装置42的截面为环形外模21匹配的“c”形结构,所述环形外模21的两端面以环形外模21轴心为中心均匀设有多个抓取槽23,所述抓取槽23的槽壁、对应于槽底位置处同轴心设有环形槽45,所述抓取槽23的槽底设有电加热装置42的电连接触点44。

35.所述周转板11的抓取装置包括多个设于周转板11底部对应于抓取槽23和环形槽45位置处的抓取杆13,所述抓取杆13包括一对对称设置的抓取杆单元,所述抓取杆单元包括立杆,所述立杆底部背向另一个立杆的一侧设有扩大头,所述立杆顶端均与固定于周转板11的抓取驱动装置14连接,所述抓取杆单元在抓取驱动装置14的作用下相向或背向移动,当抓取杆单元相向移动至最大行程时、此时扩大头的侧壁与抓取槽23的内壁匹配,当抓取杆单元背向移动至最大行程处时、所述抓取杆单元之间的最大侧壁距离与抓取槽23的内径相等、并且扩大头伸入环形槽45内。

36.所述轮胎内模22的两端面轴心处分别设有凸台24,所述凸台24与环形外模21的对应端齐平,所述凸台24端面的轴心处分别设有齿轮槽25。

37.所述周转板11的底面、位于抓取杆13分布中心位置处设有与齿轮槽25匹配的齿轮a15,所述齿轮a15同轴心固定连接于内模转动电机16的输出轴,所述内模转动电机16固定连接于周转板11,所述升降装置a17与内模转动电机16固定连接。

38.所述连接台8沿着所在工位的径向延伸,所述传送装置包括连接台8沿着连接台8的延伸方向所设的条形通孔28,所述条形通孔28从工位台1连接该连接台8位置处工位的轮胎热固化模具20所对应的中心位置延伸至操作台3连接该连接台8所在端的中部,所述条形通孔28的延长线经过工位台1的中心,所述连接台8的下方,设有沿着条形通孔28移动的齿轮b27,所述齿轮b27与齿轮槽25匹配,所述齿轮b27的底部固定连接于模具转动电机b29,所述模具转动电机b29通过升降装置c31上下活动连接,所述升降装置c31与固定连接于工位台1底部的活塞缸30的活塞杆端部固定连接,当升降装置c31带动模具转动电机b29向下移动至最大行程处的时候、所述齿轮b27顶部低于操作台3顶面,当升降装置c31带动模具转动

电机b29向上移动至最大行程处的时候、所述齿轮b27与对应位置处的齿轮槽25匹配。

39.所述环形外模21的内壁、对应为“c”形槽结构的槽底位置处设有胎纹模43。

40.所述环形外模21包括通过连接卡扣26连接固定的多个外模单元,每个外模单元上所设的抓取槽23数量相等。

41.所述定位装置分别包括多个固定连接于工位台1底面的升降装置b19,所述升降装置b19的升降定位杆向上伸出,所述工位台1对应于升降定位杆设有匹配的通孔,当升降定位杆向下退回升降装置b19最大行程处的时候、所述升降定位杆顶部低于工位台1顶面,当生将定位杆向上伸出升降装置b19最大行程处的时候、所述升降定位杆向上伸出工位台、并伸入对应工位的轮胎热固化模具20底面的抓取槽23内。

42.所述保温罩34的顶部中心向上连通设有与废气处理装置连通的负压管6,所述负压管6与保温罩34连通处设有可调节流通量的调节阀35,所述负压管6内还设有负压抽风机36,所述操作台3的上方设有负压罩4,所述负压罩4位于操作台3背向工位台1的一侧设有敞口,所述负压罩4顶部、面向保温罩34的一侧连通设有与负压管6连通的排烟管7,所述排烟管7内设有单向连通负压管6的单向阀37,所述排烟管7与负压罩4的连接处设有排烟抽风机38,所述排烟管7连接于负压管6位于调节阀35与负压抽风机36之间的位置处。

43.所述操作台3的顶面均匀分布有多个滚珠32。

44.所述操作台3的顶面、面向工位台1的一侧边沿和相邻边沿分别设有挡料立板33,所述连接台8贯穿操作台3面向工位台1一侧的挡料立板33。

45.所述操作台3背向工位台1的一侧,位于轮胎上料架40背向轮胎下料架41的位置处为上料工位,位于轮胎下料架41背向轮胎上料架40的位置处为下料工位,位于轮胎上料架40和轮胎下料架41之间的位置处为模具内壁喷涂工位。

46.所述工位台1上、位于与连接台8连接的两个工位之间、间隔有一个工位。

47.与上料工位连接的连接台8所对应的工位为升温工位,与下料工位连接的连接台8所对应的工位为冷却工位。

48.所述升降装置a17和升降装置b19均通过电磁铁控制铁芯上下移动,所述升降装置c31和活塞缸30均为气缸。

49.本技术需要使用的时候,位于上料工位的操作工将轮胎上料架40上的待热固化的轮胎向套置于轮胎内模22的侧壁表面,然后再将外模单元套置于轮胎外表面后通过连接卡扣26固定形成环形外模21,通过连接卡扣26的作用将环形外模21对轮胎内模22与环形外模21之间的橡胶轮胎施加压力;然后将固定有待热固化轮胎的轮胎热固化模具20移动至操作台位于上料工位的端部位置处,然后该位置处的升降装置c31将模具转动电机b29连同齿轮b27向上移动至齿轮b27向上伸出操作台3,并使齿轮b27伸入轮胎热固化模具20底部的齿轮槽25内,接着罩壁2对应于升温工位位置处的门板5开启,该位置处对应的活塞缸30的活塞杆退回至最大行程处,使齿轮b27带着轮胎热固化模具20穿过打开门板5的料口、并移动至工位台1的升温工位,接着模具转动电机b29驱动齿轮b27转动至轮胎热固化模具20顶部和底部的抓取槽23分别与所在位置处所对应的抓取杆13和升降装置b19的升降定位杆的对应,然后抓取杆13在升降装置a17作用下向下、升降定位杆在升降装置b19作用下向上分别伸入轮胎热固化模具20顶部和底部的抓取槽23,同时齿轮a15伸入轮胎热固化模具20顶部的齿轮槽25、齿轮b27向下移动至最大行程处退出轮胎热固化模具20底部的齿轮槽25,此时

抓取驱动装置14驱动抓取杆单元背向移动至最大行程处,抓取杆13与抓取槽23内的电加热装置42的电连接触点44接触、从而使环形外模21内的电加热装置42与电源接通后对轮胎进行热固化;另外内模转动电机16驱动齿轮a15转动,从而带动轮胎内模22相对于轮胎进行间歇性转动,避免轮胎内模22与轮胎发生粘连;根据不同的热固化工艺或硫化工艺,当轮胎热固化模具20在每个工位上停留2~5分钟,并使轮胎热固化模具对轮胎的总加热时间在25~80分钟的范围内;环形外模21内所设的点加热装置的额定加热温度在120~200摄氏度的范围内;每当轮胎热固化模具20在工位上停留的时间到了之后,升降定位杆在升降装置b19作用下向下移动与轮胎热固化模具20分离,然后工位转动电机10带动轮胎热固化模具20从目前所在工位转动至下一个工位后,该工位的升降装置b19带动升降定位杆向上移动至伸入轮胎热固化模具20底部的抓取槽23内;当轮胎热固化模具20转动至冷却工位的时候,轮胎热固化模具20内的轮胎完成热固化;然后对应于冷却工位位置处的门板5开启,该位置处对应的活塞缸30的活塞杆退回至最大行程处,使齿轮b27穿过打开门板5的料口、并移动至工位台1的冷却工位,接着模具转动电机b29驱动齿轮b27缓慢转动、同时该位置处的升降装置c31将模具转动电机b29连同齿轮b27向上移动至齿轮b27向上伸出操作台3,并使齿轮b27伸入轮胎热固化模具20底部的齿轮槽25内,此时模具转动电机b29停止转动,另外抓取驱动装置14驱动抓取杆单元相向移动至最大行程处,升降装置a17带动周转板11和周转板11底部的抓取杆13和齿轮a15向上移动至最大行程处、与轮胎热固化模具20分离,此时轮胎人固化模具20内的电加热装置42停止对轮胎进行加热;接着该位置处对应的活塞缸30的活塞杆带动轮胎热固化模具20移动至操作台3的下料工位位置处,位于下料工位的工作人员将操作台3下料工位位置处的轮胎热固化模具20与完成热固化的轮胎分离,完成热固化的轮胎放置于轮胎下料架41上,拆下的轮胎热固化模具20则沿着操作台3向模具内壁喷涂工位移动,模具内壁喷涂工位的操作工将拆下的环形外模21的内壁和轮胎内模22的外侧壁表面进行清理,并在环形外模21的内壁喷涂有脱模剂;再将完成操作的环形外模21和轮胎内模22沿着操作台3向上料工位移动;周而复始。

50.整个生产过程中,负压抽风机36始终工作,通过调节阀35对阀口大小的调节,使保温罩34内保持0.8~0.9个大气压的负压状态,另外,每当有完成热固化的轮胎热固化模具20从工位台1移动至操作台的时候,排烟抽风机38启动并持续运行一段时间,持续运行的时间小于等于轮胎热固化模具20移动至工位台1的某一工位后停留的时间。另外负压罩4内还设有冷风吹风装置,所述冷风吹风装置吹向负压罩4的敞口侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1