三维造型装置以及三维造型物的制造方法与流程

1.本公开涉及三维造型装置以及三维造型物的制造方法。

背景技术:

2.关于三维造型装置,例如在专利文献1所记载的装置中,通过利用经由支承臂与头连接的能量源来加热已设层,并在加热后的已设层上层叠后续层,从而提高已设层与后续层之间的密合性。

3.专利文献1:日本特表2017-523063号公报

4.在专利文献1所记载的装置中,为了在加热后的已设层上层叠后续层,需要对喷嘴前方的位置进行加热。因此,在每次改变喷嘴的移动方向时,有时需要使能量源移动到可以加热喷嘴前方的位置,存在会使控制复杂化的情况。

技术实现要素:

5.根据本公开的第一方式,提供一种三维造型装置。该三维造型装置具备:塑化部,使材料塑化而生成造型材料;载物台,供所述造型材料层叠;喷嘴,具有喷嘴开口,从所述喷嘴开口向所述载物台上的造型区域喷出所述造型材料;移动机构部,能够改变所述喷嘴与所述载物台的相对位置;以及加热部,具有加热器以及加热部件,所述加热部件利用从所述加热器供给的热量对层叠在所述造型区域中的所述造型材料进行加热,所述喷嘴开口在所述造型材料的层叠方向上位于所述载物台与所述加热部之间,所述加热部构成为与所述喷嘴一起改变与所述载物台的相对位置,所述加热部件在沿着所述层叠方向观察时至少覆盖所述造型区域。

6.根据本公开的第二方式,提供一种三维造型物的制造方法。该三维造型物的制造方法包括包括层叠工序,所述层叠工序为:一边使具有喷嘴开口的喷嘴相对于载物台相对移动,一边从所述喷嘴开口向所述载物台上的造型区域喷出使材料塑化而生成的造型材料,从而在所述造型区域中层叠所述造型材料的层,在所述层叠工序中,一边使配置在比所述喷嘴开口更靠上方处的加热部件与所述喷嘴一起相对于所述载物台相对移动,一边利用所述加热部件对层叠在所述造型区域中的所述造型材料进行加热,所述加热部件在沿着所述造型材料的层叠方向观察时至少覆盖所述造型区域。

附图说明

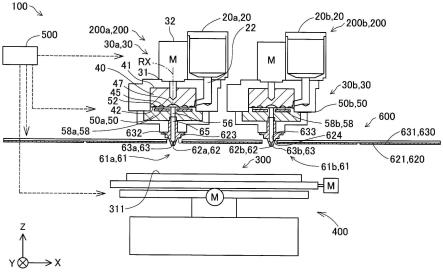

7.图1是表示第一实施方式中的三维造型装置的概略结构的第一图。

8.图2是表示第一实施方式中的三维造型装置的概略结构的第二图。

9.图3是表示螺杆的槽形成面侧的结构的概略立体图。

10.图4是表示筒体的对置面侧的结构的俯视图。

11.图5是表示加热部的下表面侧的结构的图。

12.图6是表示加热部的上表面侧的结构的图。

13.图7是表示加热部与载物台的位置关系的第一示意图。

14.图8是表示加热部与载物台的位置关系的第二示意图。

15.图9是三维造型处理的流程图。

16.图10是表示对三维造型物进行造型的情况的一例的图。

17.图11是表示第二实施方式中的加热部的下表面侧的结构的图。

18.符号说明

19.20

…

材料供给部;20a

…

第一材料供给部;20b

…

第二材料供给部;22

…

供给路径;30

…

塑化部;30a

…

第一塑化部;30b

…

第二塑化部;31

…

螺杆壳体;32

…

驱动电机;40

…

螺杆;41

…

上表面;42

…

槽形成面;43

…

侧面;44

…

材料导入口;45

…

槽;46

…

凸条部;47

…

中央部;50

…

筒体;52

…

对置面;54

…

引导槽;56

…

连通孔;58

…

塑化加热器;58a

…

第一塑化加热器;58b

…

第二塑化加热器;61

…

喷嘴;61a

…

第一喷嘴;61b

…

第二喷嘴;62

…

喷嘴开口;62a

…

第一喷嘴开口;62b

…

第二喷嘴开口;63

…

前端面;63a

…

第一前端面;63b

…

第二前端面;65

…

喷嘴流路;100

…

三维造型装置;200

…

造型部;200a

…

第一造型部;200b

…

第二造型部;210

…

固定部件;211

…

固定板;215

…

倾斜板;216

…

上螺钉;217

…

下螺钉;220

…

旋转板;221

…

销;222

…

槽部;223

…

旋转调整螺钉;225

…

支承臂;300

…

载物台;311

…

载物台上表面;400

…

移动机构部;410

…

第一电动致动器;420

…

第二电动致动器;430

…

第三电动致动器;431

…

可动部;500

…

控制部;600、600b

…

加热部;610

…

加热器;611、611b

…

单独加热器;620

…

加热部件;621

…

单独部件;622

…

中央部件;623

…

第一切口部;624

…

第二切口部;625

…

固定螺钉;630

…

支承部;631

…

支承板;632

…

第一贯通孔;633

…

第二贯通孔;636

…

框架部;637

…

支承梁;638

…

连接梁;641

…

调整螺钉。

具体实施方式

20.a.第一实施方式:

21.图1是表示第一实施方式中的三维造型装置100的概略结构的第一图。图2是表示第一实施方式中的三维造型装置100的概略结构的第二图。在图1以及图2中,示出了沿着相互正交的x、y、z方向的箭头。x、y、z方向是沿着作为相互正交的三个空间轴的x轴、y轴、z轴的方向,分别包括沿着x轴、y轴、z轴的一侧的方向和其相反方向两者。x轴以及y轴是沿着水平面的轴,z轴是沿着铅垂线的轴。-z方向是铅垂方向,+z方向是与铅垂方向相反的方向。-z方向也称为“下”,+z方向也称为“上”。在其他图中,也适当地示出了沿着x、y、z方向的箭头。图1以及图2中的x、y、z方向与其他图中的x、y、z方向表示相同的方向。另外,在本说明书中,正交包括90

°±

10

°

的范围。

22.三维造型装置100具备造型部200、载物台300、移动机构部400、控制部500和加热部600。

23.控制部500是控制三维造型装置100的整体动作的控制装置。控制部500由具备一个或多个处理器、存储器、以及进行与外部的信号的输入输出的输入输出接口的计算机构成。控制部500通过由处理器执行读入到主存储装置上的程序、命令,发挥执行后述的三维造型处理的功能等各种功能。需要说明的是,控制部500也可以代替由计算机构成,而通过组合了用于实现各功能的至少一部分的多个电路的结构来实现。有时也将控制部500称为信息处理装置。

24.造型部200在控制部500的控制下,将使固体状态的材料熔融而成为糊状的造型材料喷出到成为三维造型物的基台的造型用的载物台300上。造型部200具备:材料供给部20,作为被转化为造型材料之前的材料的供给源;塑化部30,将材料塑化而生成造型材料;以及喷嘴61,喷出所生成的造型材料。有时也将造型部200称为头。

25.本实施方式的三维造型装置100具备第一造型部200a和第二造型部200b作为造型部200。第一造型部200a具备第一材料供给部20a作为材料供给部20,具备第一塑化部30a作为塑化部30,具备第一喷嘴61a作为喷嘴61。第二造型部200b具备第二材料供给部20b作为材料供给部20,具备第二塑化部30b作为塑化部30,具备第二喷嘴61b作为喷嘴61。在本实施方式中,第一造型部200a和第二造型部200b在x方向上排列配置,使得第一喷嘴61a在y方向上的位置和第二喷嘴61b在y方向上的位置一致。第二造型部200b位于第一造型部200a的+x方向。第一造型部200a的结构和第二造型部200b的结构相同,以下,在不特别区分第一造型部200a和第二造型部200b的情况下,有时也将两者简称为造型部200。另外,在区分两者的结构部件的情况下,对第一造型部200a的结构部件标注符号“a”,对第二造型部200b的结构部件标注符号“b”。

26.在材料供给部20中收容有颗粒或粉末等状态的材料。在本实施方式中,使用形成为颗粒状的abs树脂作为材料。本实施方式中的材料供给部20由料斗构成。如图2所示,在材料供给部20的下方设置有连接材料供给部20和塑化部30之间的供给路径22。材料供给部20经由供给路径22向塑化部30供给材料。需要说明的是,关于材料的详细情况将在后面叙述。

27.如图2所示,塑化部30具备螺杆壳体31、驱动电机32、螺杆40和筒体50。塑化部30使从材料供给部20供给的材料的至少一部分塑化,生成具有流动性的糊状的造型材料,并向喷嘴61供给。“塑化”是指对具有热塑性的材料加热而使其熔融。“熔融”不仅意味着具有热塑性的材料被加热到熔点以上的温度而成为液状的情况,还意味着具有热塑性的材料被加热到玻璃化转变点以上的温度而软化,表现出流动性的情况。需要说明的是,本实施方式的螺杆40是所谓的扁平螺杆,有时也被称为“涡旋”。

28.螺杆壳体31是用于收容螺杆40的框体。在螺杆壳体31的下表面固定有筒体50,在由螺杆壳体31和筒体50包围的空间中收容有螺杆40。螺杆40在与筒体50对置的面上具有形成有槽45的槽形成面42。在螺杆壳体31的上表面固定有驱动电机32。驱动电机32的旋转轴与螺杆40的上表面41侧连接。需要说明的是,驱动电机32也可以不直接与螺杆40连接,例如,螺杆40和驱动电机32也可以经由减速机连接。驱动电机32在控制部500的控制下被驱动。

29.筒体50配置在螺杆40的下方。筒体50具有与螺杆40的槽形成面42对置的对置面52。在筒体50上,在螺杆40的中心轴rx上设置有与后述的喷嘴61的喷嘴流路65连通的连通孔56。在筒体50中,在与螺杆40的槽45对置的位置内置有塑化加热器58。塑化加热器58的温度由控制部500控制。

30.图3是表示螺杆40的槽形成面42侧的结构的概略立体图。螺杆40的槽形成面42的中央部47构成为与槽45的一端连接的凹部。中央部47与图2所示的筒体50的连通孔56对置。中央部47与中心轴rx交叉。

31.槽45构成所谓的涡旋槽。槽45以从中央部47朝向螺杆40的外周描绘弧形的方式呈旋涡状延伸。槽45也可以构成为呈渐开线曲线状或螺旋状延伸。在槽形成面42上设置有构

成槽45的侧壁部且沿着各槽45延伸的凸条部46。槽45连续至形成于螺杆40的侧面43的材料导入口44。该材料导入口44是接受经由材料供给部20的供给路径22供给的材料的部分。如图2所示,在本实施方式中,槽45被凸条部46隔开而形成三个。需要说明的是,槽45的数量不限于三个,也可以是一个,也可以是两个以上。槽45不限于旋涡状,也可以是螺旋状或渐开线曲线状,也可以是以从中央部向外周描绘弧形的方式延伸的形状。

32.图4是表示筒体50的对置面52侧的结构的俯视图。如上所述,在对置面52的中央形成有连通孔56。在对置面52的连通孔56的周围形成有多个引导槽54。各个引导槽54的一端与连通孔56连接,从连通孔56向对置面52的外周呈旋涡状延伸。各个引导槽54具有将造型材料引导至连通孔56的功能。需要说明的是,引导槽54的一端也可以不与连通孔56连接。另外,在筒体50上也可以不形成引导槽54。

33.如图2所示,喷嘴61具备喷嘴流路65和设置有喷嘴开口62的前端面63。喷嘴流路65是形成在喷嘴61内的造型材料的流路,与上述筒体50的连通孔56连接。前端面63是构成喷嘴61的朝向载物台300向-z方向突出的前端部分的面。喷嘴开口62是设置在喷嘴流路65的与大气连通的一侧的端部且喷嘴流路65的流路截面缩小的部分。由塑化部30生成的造型材料经由连通孔56向喷嘴61供给,并经由喷嘴流路65从喷嘴开口62喷出。

34.如图1以及图2所示,载物台300配置在与喷嘴61的前端面63对置的位置。三维造型装置100从喷嘴61的喷嘴开口62向载物台300上的造型区域喷出造型材料,在造型区域中层叠造型材料的层,由此对三维造型物进行造型。造型区域是指在作为载物台300的上表面的载物台上表面311以及载物台上表面311的上方的区域中,对三维造型物进行造型的区域。在本实施方式中,载物台上表面311配置为:与x方向以及y方向平行。需要说明的是,有时也将层叠造型材料的方向称为层叠方向。层叠方向包括沿着同一轴的一侧的方向和其相反方向两者,在本实施方式中是沿着z轴的方向。

35.移动机构部400能够改变喷嘴61与载物台300的相对位置。在本实施方式中,移动机构部400通过使造型部200沿着作为层叠方向的z方向移动,使载物台300在与层叠方向交叉的方向上移动,从而改变喷嘴61与载物台300的相对位置。更具体而言,本实施方式的移动机构部400通过使造型部200沿着z方向移动,从而改变喷嘴61与载物台300在z方向上的相对位置,通过使载物台300在与z方向正交的x方向以及y方向上移动,从而改变喷嘴61与载物台300在x方向以及y方向上的相对位置。如图1所示,移动机构部400由使载物台300沿着x方向移动的第一电动致动器410、使载物台300和第一电动致动器410沿着y方向移动的第二电动致动器420、使造型部200沿着z方向移动的第三电动致动器430构成。更详细而言,第三电动制动器430通过使固定有第一造型部200a以及第二造型部200b的可动部431沿着z方向移动,从而使第一造型部200a以及第二造型部200b沿着z方向移动。

36.需要说明的是,在可动部431上还经由后述的图5以及图6所示的固定部件210固定有加热部600。因此,本实施方式的第三电动致动器430在维持造型部200与加热部600的位置关系的状态下,使加热部600与造型部200一起沿着z方向移动。换言之,加热部600构成为与喷嘴61一起改变与载物台300的相对位置。

37.上述的各个电动致动器410~430在控制部500的控制下被驱动。在其他实施方式中,移动机构部400例如可以使载物台300沿着z方向移动,使造型部200沿着x方向以及y方向移动,也可以不使造型部200移动而使载物台300沿着x方向、y方向以及z方向移动,也可

以不使载物台300移动而使造型部200沿着x方向、y方向以及z方向移动。需要说明的是,以下,有时也将喷嘴61相对于载物台300的相对位置的变化简称为喷嘴61的移动。在本实施方式中,例如,也可以将使载物台300相对于喷嘴61向+x方向移动的情况换言之为使喷嘴61向-x方向移动。另外,同样地,有时也将造型部200或后述的加热部600相对于载物台300的相对位置的变化简称为造型部200或加热部600的移动。

38.图5是表示加热部600的下表面侧的结构的图。图6是表示加热部600的上表面侧的结构的图。加热部600是用于对层叠在载物台300上的造型区域的造型材料进行加热的部件。如图5以及图6所示,加热部600具有加热器610、加热部件620和支承部630。

39.本实施方式的加热部件620由在沿着与层叠方向交叉的方向的方向上排列的多个单独部件621构成。更详细而言,加热部件620由排列成3行

×

5列的行列状的共计15个单独部件621构成。单独部件621例如由sus等金属形成。如图5所示,单独部件621具有矩形板状,在沿着z方向观察时,排列的15个单独部件621以整体上形成矩形形状的方式排列。单独部件621的行列的行方向是沿着y轴的方向,列方向是沿着x轴的方向。以下,有时也将构成单独部件621的行列的列从最靠近-x方向的列依次称为第一列c1、第二列c2、第三列c3、第四列c4、第五列c5。另外,有时也将构成第n列的3个单独部件621统称为“第n列的单独部件621”。需要说明的是,在图6中,用单点划线示意性地示出了多个单独部件621中最靠近-x方向且最靠近+y方向的单独部件621,以及作为在x方向以及y方向上位于中央的单独部件621的中央部件622的沿着x方向以及y方向的形状。

40.如图5以及图6所示,在中央部件622上形成有第一切口部623和第二切口部624。第一切口部623和第二切口部624在中央部件622的y方向的中央部分别形成在中央部件622的-x方向的端部和+x方向的端部。第一切口部623以及第二切口部624的外缘形成为圆弧状。如后所述,第一切口部623是用于使第一造型部200a的第一喷嘴61a相对于加热部600沿着z方向插通的部分,第二切口部624是用于使第二造型部200b的第二喷嘴61b相对于加热部600沿着z方向插通的部分。需要说明的是,中央部件622除了形成有第一切口部623以及第二切口部624这一点以外,是与其他单独部件621相同的结构。在不特别区分中央部件622和其他单独部件621的情况下,有时也将中央部件622简称为单独部件621。

41.本实施方式的加热器610由能够单独控制的多个单独加热器611构成。在图5以及图6中,单独加热器611的x方向以及y方向上的形状由虚线示意性地表示。在本实施方式中,加热器610由5个单独加热器611构成。各个单独加热器611由具有矩形板状的橡胶加热器构成,以长度方向朝向y方向的状态,与上述的单独部件621的列对应地沿着x方向排列。更详细而言,如图5所示,各个单独加热器611以横跨构成单独部件621的各列的3个单独部件621的方式配置在单独部件621的+z方向上。各个单独加热器611经由未图示的配线与控制部500电连接,由控制部500单独地进行温度控制。在本实施方式中,有时也将与第n列的单独部件621对应的单独加热器611称为“第n列的单独加热器611”。

42.加热部件620利用从加热器610供给的热量来对层叠在载物台300上的造型区域中的造型材料进行加热。在本实施方式中,各个单独加热器611向单独部件621供给热量。更具体而言,在本实施方式中,第n列的单独加热器611通过对构成第n列的3个单独部件621进行加热,向这3个单独部件621供给热量。然后,从单独加热器611供给到单独部件621的热量传递到层叠在造型区域中的造型材料,由此,层叠在造型区域中的造型材料被加热。

43.图5以及图6所示的支承部630是用于支承加热器610以及加热部件620的部件。本实施方式的支承部630具有支承加热器610以及加热部件620的矩形板状的支承板631,和支承支承板631的框架部636。

44.如图6所示,支承板631具有矩形板状。支承板631例如由sus等金属形成。上述的单独加热器611粘接在支承板631的-z方向的面上。上述的单独部件621以由单独部件621和支承板631在z方向上夹持单独加热器611的方式,通过固定螺钉625固定在支承板631上。如图5以及图6所示,固定螺钉625设置在沿着x方向观察时不与单独加热器611重叠的位置。在本实施方式中,对一个单独部件621设置4个固定螺钉625。

45.在本实施方式中,通过将相对于一个单独部件621设置的4个固定螺钉625全部松开而拆下,能够将该单独部件621从支承板631拆下。另外,在支承板631的拆下了单独部件621的部分,能够通过4个固定螺钉625固定安装与拆下的单独部件621相同或不同的单独部件621。即,本实施方式的加热部600构成为能够单独装卸各个单独部件621。

46.如图5以及图6所示,在支承板631的y方向的中央部形成有均具有圆形的截面形状的第一贯通孔632和第二贯通孔633。在中央部件622固定在支承板631上的状态下,沿着z方向观察时,第一贯通孔632的外缘的一部分与形成于中央部件622的第一切口部623的外缘重叠,同样地,第二贯通孔633的外缘的一部分与第二切口部624的外缘重叠。第一贯通孔632与上述的第一切口部623同样地,是用于使第一喷嘴61a相对于加热部600沿着z方向插通的部分,第二贯通孔633与第二切口部624同样地,是用于使第二喷嘴61b相对于加热部600沿着z方向插通的部分。

47.如图6所示,框架部636配置在支承板631的+z方向上。框架部636具有用于支承支承板631在y方向上的两端部的一对沿着x方向延伸的支承梁637,和连接支承梁637彼此的一对沿着y方向延伸的连接梁638。支承板631经由未图示的配件等固定在支承梁637上。

48.本实施方式的加热部600具备能够对每个单独部件621调整各个单独部件621与载物台300之间的距离的单独调整部。在本实施方式中,上述的固定螺钉625和图5所示的调整螺钉641作为单独调整部发挥功能。调整螺钉641由沿着z方向贯通单独部件621的止动螺钉构成。在各个单独部件621在x方向上的两端部分别设置有沿着y方向等间隔排列的5个调整螺钉641。各个调整螺钉641以在沿着z方向观察时不与固定螺钉625以及单独加热器611重叠的方式配置。调整螺钉641在单独部件621固定在支承板631上的状态下,使调整螺钉641在+z方向上的前端部分与支承板631的下表面接触而使用。

49.通过使调整螺钉641旋转,改变调整螺钉641相对于单独部件621向+z方向突出的部分的长度,可以变更单独部件621相对于支承板631的位置。更具体而言,在松开固定螺钉625后,通过使调整螺钉641旋转,变更单独部件621相对于支承板631的位置,再次拧紧固定螺钉625,从而能够在变更了单独部件621相对于支承板631的位置的状态下,将单独部件621固定在支承板631上。这样,在本实施方式中,通过固定螺钉625和调整螺钉641,能够对每个单独部件621调整各个单独部件621与载物台300之间的距离。以下,有时也将调整螺钉641相对于单独部件621向+z方向突出的部分的长度称为调整螺钉641的突出量。需要说明的是,也能够利用单独调整部对每个单独部件621调整各个单独部件621相对于载物台300的倾斜。例如,在将设置于一个单独部件621的-x方向的端部的调整螺钉641的突出量固定的状态下,通过改变设置于+x方向的端部的调整螺钉641的突出量,能够在x方向上调整单

独部件621相对于载物台300的倾斜。

50.如上所述,本实施方式的加热部600经由固定部件210固定在可动部431上。如图5以及图6所示,固定部件210具有固定板211、倾斜板215、旋转板220和一对支承臂225。固定板211固定在图1所示的可动部431上。倾斜板215以能够调整倾斜板215相对于y轴以及z轴的倾斜的方式固定在固定板211上。旋转板220以能够调整旋转板220相对于x轴以及z轴的倾斜的方式固定在倾斜板215上。支承臂225固定在旋转板220上。在各支承臂225上固定有上述的支承部630的各连接梁638。

51.如图6所示,倾斜板215通过一对上螺钉216以及一对下螺钉217,以能够调整倾斜板215相对于y轴以及z轴的倾斜的方式固定在固定板211上。上螺钉216分别在倾斜板215的x方向的两端部各设置一个。下螺钉217分别在倾斜板215的x方向的两端部,在各上螺钉216的-z方向各设置一个。通过使一对上螺钉216旋转,能够调整倾斜板215的+z方向的端部与固定板211之间的距离,通过使一对下螺钉217旋转,能够调整倾斜板215的-z方向的端部与固定板211之间的距离。因此,例如通过在固定了上螺钉216的状态下使下螺钉217旋转,或者通过在固定了下螺钉217的状态下使上螺钉216旋转,能够使倾斜板215相对于固定板211的倾斜发生变化,能够调整倾斜板215相对于y轴以及z轴的倾斜。

52.旋转板220通过销221、四个槽部222、与各个槽部222对应的四个旋转调整螺钉223,以能够调整旋转板220相对于x轴以及z轴的倾斜的方式固定在倾斜板215上。销221设置成在y方向上贯通旋转板220在x方向以及y方向上的中央部,和倾斜板215在x方向以及y方向上的中央部。槽部222以在z方向上贯通旋转板220的方式在旋转板220的x方向上的两端部分别形成有两个。各个旋转调整螺钉223插入各个槽部222,固定旋转板220和倾斜板215。槽部222形成为在x方向以及z方向上构成以设置有销221的部分为中心的圆弧的一部分的形状。因此,在松开各个旋转调整螺钉223的状态下,能够使旋转板220以销221为旋转轴旋转,能够使旋转板220相对于x轴以及z轴的倾斜发生变化。另外,通过再次拧紧旋转调整螺钉223,能够在旋转板220相对于x轴以及z轴的倾斜发生变化的状态下固定旋转板220。这样,能够调整旋转板220相对于x轴以及z轴的倾斜。

53.本实施方式的固定部件210作为构成为能够调整加热部件620相对于载物台300的倾斜的调整机构部发挥功能。更具体而言,通过改变倾斜板215相对于y轴以及z轴的倾斜,旋转板220、支承臂225、框架部636以及支承板631相对于y轴以及z轴的倾斜发生变化,因此固定在支承板631上的加热部件620整体相对于载物台300在y方向以及z方向上的倾斜发生变化。另外,通过改变旋转板220相对于x轴以及z轴的倾斜,支承臂225、框架部636以及支承板631相对于x轴以及z轴的倾斜发生变化,因此加热部件620整体相对于载物台300在x方向以及z方向上的倾斜发生变化。这样,作为调整机构部发挥功能的固定部件210能够调整加热部件620整体相对于载物台300的倾斜。

54.如图2所示,上述的喷嘴开口62在z方向上位于载物台300与加热部600之间。换言之,加热部600位于比第一喷嘴开口62a以及第二喷嘴开口62b更靠上方处。更具体而言,第一造型部200a以第一喷嘴61a经由第一贯通孔632和第一切口部623沿着z方向贯通加热部600的方式配置,包含第一喷嘴61a的第一前端面63a的部分位于加热部600的-z方向。同样地,第二造型部200b以第二喷嘴61b经由第二贯通孔633和第二切口部624沿着z方向贯通加热部600的方式配置,包含第二喷嘴61b的第二前端面63b的部分位于加热部600的-z方向。

另外,在本实施方式中,加热部600在z方向上位于塑化加热器58与喷嘴开口62之间。换言之,加热部600位于第一塑化部30a的第一塑化加热器58a的下方,并且位于第二塑化部30b的第二塑化加热器58b的下方。

55.需要说明的是,在本实施方式中,加热部600配置为:单独部件621中的在z方向上最接近载物台300的单独部件621位于比喷嘴开口62更靠上方处。例如,加热部600配置为:通过调整机构部,使加热部件620整体最倾斜而使加热部件620在x方向以及y方向上的端部最接近载物台300,然后利用单独调整部,使位于其端部的单独部件621最接近载物台300,在该情况下,位于其端部的单独部件621也会比喷嘴开口62更靠近+z方向。

56.加热部件620构成为:在沿着z方向观察时至少覆盖载物台300上的造型区域。更具体而言,加热部件620构成为:无论移动机构部400如何改变加热部600与载物台300的相对位置,在沿着z方向观察时都至少覆盖造型区域。

57.图7是表示加热部600与载物台300的位置关系的例子的第一示意图。图8是表示加热部600与载物台300的位置关系的例子的第二示意图。图7示出了本实施方式的造型部200相对于载物台300最靠近-x方向时的情况。图8示出了造型部200相对于载物台300最靠近+x方向时的状态。在图7以及图8中,本实施方式的造型区域在x方向上的范围mx由实线箭头表示。在图7的例子中,当沿着z方向观察时,第二喷嘴61b的第二喷嘴开口62b位于与范围mx的-x方向的端部重叠的位置。在图8的例子中,当沿着z方向观察时,第一喷嘴61a的第一喷嘴开口62a位于与范围mx的+x方向的端部重叠的位置。在图7以及图8中,加热部件620在x方向上的一端eg1和另一端eg2由虚线表示。一端eg1位于另一端eg2的+x方向。

58.如图7以及图8所示,无论移动机构部400如何改变加热部600与载物台300在x方向上的相对位置,造型区域在x方向上的范围mx在x方向上都位于一端eg1与另一端eg2之间。即,无论移动机构部400如何改变加热部600与载物台300在x方向上的相对位置,造型区域在x方向上都配置在一端eg1与另一端eg2之间。即,造型区域构成为在x方向上配置在加热部件620的外周缘的内侧。同样地,虽然省略了图示,但造型区域还构成为在y方向上配置在加热部件620的外周缘的内侧。

59.图9是表示三维造型物的制造方法的三维造型处理的流程图。当控制部500从用户接收到开始操作时,执行该三维造型处理。

60.在步骤s110中,控制部500从外部计算机、记录介质等获取造型数据。在造型数据中包括用于形成三维物体的各层的表示喷嘴61的移动路径的造型路径数据。造型路径数据与表示从喷嘴61喷射的材料的喷射量的喷射量数据相关联。

61.在步骤s120中,控制部500根据在步骤s110中获取的造型数据,控制造型部200和移动机构部400,在载物台300上的造型区域中层叠造型材料的层,对三维造型物进行造型。更具体而言,在步骤s120中,控制部500控制移动机构部400使喷嘴61相对于载物台300相对移动,同时从喷嘴开口62向载物台300上的造型区域喷出通过控制塑化部30而生成的造型材料,从而在造型区域中层叠造型材料的层。有时也将步骤s120称为层叠工序。

62.图10是表示对三维造型物ob进行造型的情况的一例的图。图10表示在图9所示的步骤s120的层叠工序中,在三维造型物ob的第四层ly4上层叠第五层ly5的过程中的情况。在图10中,单独加热器611的位置由虚线以及向右上倾斜的阴影线示意性地表示。另外,在图10中,与图7以及图8同样地,本实施方式的造型区域在x方向上的范围mx由实线箭头表

示。在层叠第n层时,控制部500控制加热部600,一边利用加热部件620对构成第n-1层的造型材料进行加热,一边向第n-1层上喷出造型材料,所述第n-1层是已经层叠在载物台300上的造型区域中的层。由此,第n层与第n-1层之间的密合性提高,因此三维造型物ob的强度提高。在图10的例子中,由于向被加热的第四层ly4上喷出用于形成第五层ly5的造型材料,因此第四层ly4与第五层ly5的密合性提高。需要说明的是,在本实施方式中,当在载物台上表面311的正上方层叠第一层的情况下,控制部500利用加热部件620来加热载物台上表面311。由此,能够抑制喷出到载物台上表面311上的造型材料急剧冷却而引起的翘曲等,因此三维造型物ob的造型精度提高。

63.本实施方式的控制部500在步骤s120中,通过控制多个单独加热器611中的在沿着z方向观察时至少对覆盖造型区域的单独部件621供给热量的单独加热器611,从而对在造型区域中层叠的造型材料进行加热。更详细而言,本实施方式的控制部500控制用于在沿着z方向观察时利用覆盖造型区域的单独部件621来加热造型材料的最小限度的单独加热器611。例如,在图10的例子中,造型区域由第三列c3的单独部件621和第四列c4的单独部件621覆盖。在该情况下,本实施方式的控制部500仅起动第三列c3的单独加热器611以及第四列c4的单独加热器611,仅利用第三列c3的单独部件621以及第四列c4的单独部件621,对层叠在造型区域中的造型材料进行加热。控制部500例如预先存储与利用移动机构部400使载物台300在x方向以及y方向上的移动相关的控制值,与各个单独部件621在x方向以及y方向上的位置的关系,基于该关系单独控制单独加热器611,由此能够仅控制最小限度的单独加热器611,并且能够利用单独部件621对造型区域整体进行加热。在其他实施方式中,控制部500也可以在步骤s120中,例如通过起动所有的单独加热器611,从而向所有的单独部件621供给单独加热器611的热量,对造型区域进行加热。

64.根据以上说明的本实施方式的三维造型装置100,具备具有加热器610以及加热部件620的加热部600,喷嘴开口62在z方向上位于载物台300与加热部600之间,加热部600构成为与喷嘴61一起改变与载物台300的相对位置,加热部件620至少覆盖造型区域。根据这样的方式,无论喷嘴61与载物台300在x方向以及y方向上的相对位置如何,都能够通过加热部件620来对层叠在造型区域中的造型材料进行加热。因此,能够通过简单的控制,对层叠在造型区域中的造型材料的层进行加热,向加热后的造型材料的层上喷出造型材料,从而对三维造型物进行造型。另外,例如,与加热部600在z方向上位于喷嘴开口62与载物台300之间的方式相比,层叠在造型区域中的造型材料与加热部600接触的可能性较低,因此能够高精度地造型三维造型物的可能性提高。

65.另外,在本实施方式中,加热部件620由在与层叠方向交叉的方向上排列的多个单独部件621构成。因此,与加热部件620由单一的部件构成的情况相比,可以抑制加热部件620整体的变形或破损。

66.另外,在本实施方式中,加热器610由构成为能够单独控制的多个单独加热器611构成,各个单独加热器611向单独部件621供给热量。因此,通过单独控制单独加热器611,能够利用单独部件621有效地加热层叠在造型区域中的造型材料的可能性提高。

67.另外,在本实施方式中,控制部500在对三维造型物进行造型时,在沿着z方向观察时,通过控制对至少覆盖造型区域的单独部件621供给热量的单独加热器611,从而对层叠在造型区域中的造型材料进行加热。因此,通过从单独控制的单独加热器611向单独部件

621供给的热量,无论喷嘴61与载物台300在x方向以及y方向上的相对位置如何,都能够加热层叠在造型区域中的造型材料。另外,例如,通过利用在沿着z方向观察时覆盖造型区域的单独部件621来控制用于加热造型材料的最小限度的单独加热器611,能够更有效地加热层叠在造型区域中的造型材料。

68.另外,在本实施方式中,加热部600具备单独调整部,其能够对每个单独部件621调整各个单独部件621与载物台300之间的距离。根据这样的方式,能够利用单独调整部对每个单独部件621调整各个单独部件621与载物台300之间的距离。因此,例如,即使在加热部600发生了局部变形等的情况下,也能够利用单独调整部来调整各个单独部件621与载物台300之间的距离,从而在加热部件620整体中使各个单独部件621与载物台300之间的距离均匀。由此,无论喷嘴61与载物台300在x方向以及y方向上的相对位置如何,都能够利用单独部件621均匀地加热层叠在造型区域中的造型材料的可能性提高,因此能够高精度地造型三维造型物的可能性提高。

69.另外,在本实施方式中,加热部600构成为能够单独装卸各个单独部件621。因此,例如能够仅将发生了污损或变形等的单独部件621从加热部600拆下,并且将新的单独部件621或消除了污损或变形等的单独部件621安装在加热部600上。

70.另外,在本实施方式中,加热部600配置为:单独部件621中的最接近载物台300的单独部件621位于比喷嘴开口62更靠上方处。由此,层叠在造型区域中的造型材料与单独部件621接触的可能性较低,因此能够高精度地造型三维造型物的可能性提高。

71.另外,在本实施方式中具备调整机构部,所述调整机构部构成为能够调整加热部件620相对于载物台300的倾斜。根据这样的方式,能够通过调整机构部来调整加热部件620整体相对于载物台300的倾斜。因此,例如,在加热部600整体相对于载物台300倾斜的情况下,通过利用调整机构部来调整加热部600整体相对于载物台300的倾斜,可以使加热部件620整体与载物台300之间的距离均匀。由此,无论喷嘴61与载物台300在x方向以及y方向上的相对位置如何,都能够利用单独部件621均匀地加热层叠在造型区域中的造型材料的可能性提高,因此能够高精度地造型三维造型物的可能性提高。

72.另外,在本实施方式中,塑化部30具备扁平螺杆、筒体50和塑化加热器58。因此,能够使三维造型装置100整体小型化。

73.另外,在本实施方式中,加热部600在z方向上位于塑化加热器58与喷嘴开口62之间。因此,例如,与塑化加热器58在z方向上位于喷嘴开口62与加热部600之间的形态相比,可以抑制塑化加热器58的热量对层叠在造型区域中的造型材料的影响。

74.另外,在本实施方式中,移动机构部400通过使喷嘴61相对于载物台300沿着z方向移动,使载物台300相对于喷嘴61沿着x方向以及y方向移动,从而变更喷嘴61与载物台300的相对位置。由此,能够在不使构成为在沿着z方向观察时覆盖造型区域的加热部件620相对于载物台300在x方向以及y方向上移动的情况下,变更喷嘴61与载物台300的相对位置。因此,通过移动机构部400,能够更稳定地改变喷嘴61与载物台300的相对位置。特别是,即使在为了覆盖造型区域而使加热部件620在x方向以及y方向上大型化,加热部件620的重量增加的情况下,也能够更稳定地改变喷嘴61与载物台300的相对位置。

75.在此,对在上述的三维造型装置100中使用的三维造型物的材料进行说明。在三维造型装置100中,例如能够以具有热塑性的材料、金属材料、陶瓷材料等各种材料为主材料

来对三维造型物进行造型。在此,“主材料”是指成为形成三维造型物的形状的中心的材料,是指在三维造型物中占50重量%以上的含量的材料。上述的造型材料包括将这些主材料以单体形式熔融而成的材料,和将与主材料一起含有的一部分成分熔融而形成糊状的材料。

76.在使用具有热塑性的材料作为主材料的情况下,在塑化部30中,通过该材料的塑化,生成造型材料。

77.作为具有热塑性的材料,例如能够使用下述的热塑性树脂材料。

78.<热塑性树脂材料的例子>

79.聚丙烯树脂(pp)、聚乙烯树脂(pe)、聚缩醛树脂(pom)、聚氯乙烯树脂(pvc)、聚酰胺树脂(pa)、丙烯腈

·

丁二烯

·

苯乙烯树脂(abs)、聚乳酸树脂(pla)、聚苯硫醚树脂(pps)、聚醚醚酮(peek)、聚碳酸酯(pc)、改性聚苯醚、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯等通用工程塑料、聚砜、聚醚砜、聚苯硫醚、聚芳酯、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚醚醚酮等工程塑料。

80.在具有热塑性的材料中,除了颜料、金属、陶瓷以外,还可以混入蜡、阻燃剂、抗氧化剂、热稳定剂等添加剂等。具有热塑性的材料在塑化部30中通过螺杆40的旋转和塑化加热器58的加热而被塑化,转化为熔融的状态。

81.具有热塑性的材料优选在被加热到其玻璃化转变点以上而完全熔融的状态下从喷嘴61射出。例如,在使用abs树脂的情况下,从喷嘴61喷出时优选为约200℃。

82.在三维造型装置100中,例如,可以使用以下的金属材料作为主材料来代替上述的具有热塑性的材料。在该情况下,优选在将下述的金属材料制成粉末状的粉末材料中混合在生成造型材料时熔融的成分,作为材料mr投入塑化部30中。

83.<金属材料的例子>

84.镁(mg)、铁(fe)、钴(co)、铬(cr)、铝(al)、钛(ti)、铜(cu)、镍(ni)的单一金属,或者含有一种以上这些金属的合金。

85.<所述合金的例子>

86.马氏体时效钢、不锈钢、钴铬钼、钛合金、镍合金、铝合金、钴合金、钴铬合金。

87.在三维造型装置100中,能够使用陶瓷材料作为主材料来代替上述的金属材料。作为陶瓷材料,例如能够使用二氧化硅、二氧化钛、氧化铝、氧化锆等氧化物陶瓷,氮化铝等非氧化物陶瓷等。作为主材料,在使用如上所述的金属材料或陶瓷材料的情况下,喷出到载物台300上的造型材料也可以通过烧结而固化。

88.作为材料mr投入材料供给部20中的金属材料或陶瓷材料的粉末材料也可以是将单一的金属的粉末或合金的粉末、陶瓷材料的粉末多种混合的混合材料。另外,金属材料或陶瓷材料的粉末材料例如也可以由上述例示的热塑性树脂或其以外的热塑性树脂涂敷。在该情况下,在塑化部30中,也可以使该热塑性树脂熔融而表现出流动性。

89.在作为材料mr投入材料供给部20的金属材料或陶瓷材料的粉末材料中,例如也可以添加以下的溶剂。溶剂能够使用选自下述中的一种或组合两种以上使用。

90.<溶剂的例子>

91.水;乙二醇单甲醚、乙二醇单乙醚、丙二醇单甲醚、丙二醇单乙醚等(聚)亚烷基二醇单烷基醚类;乙酸乙酯、乙酸正丙酯、乙酸异丙酯、乙酸正丁酯、乙酸异丁酯等乙酸酯类;苯、甲苯、二甲苯等芳香族烃类;甲乙酮、丙酮、甲基异丁基酮、乙基正丁基酮、二异丙基酮、

乙酰丙酮等酮类;乙醇、丙醇、丁醇等醇类;四烷基乙酸铵类;二甲基亚砜、二乙基亚砜等亚砜类溶剂;吡啶、γ-甲基吡啶、2,6-二甲基吡啶等吡啶系溶剂;四烷基乙酸铵(例如,四丁基乙酸铵等);丁基卡必醇乙酸酯等离子液体等。

92.此外,在作为材料mr投入材料供给部20的金属材料或陶瓷材料的粉末材料中,例如也可以添加以下的粘合剂。

93.<粘合剂的例子>

94.丙烯酸树脂、环氧树脂、硅酮树脂、纤维素系树脂或其他合成树脂或pla(聚乳酸)、pa(聚酰胺)、pps(聚苯硫醚)、peek(聚醚醚酮)或其他热塑性树脂。

95.b.第二实施方式:

96.图11是表示第二实施方式中的三维造型装置100的加热部600b的下表面侧的结构的图。在本实施方式中,构成加热部600b的加热器610b的单独加热器611b与各个单独部件621对应地设置。在图11中,与上述的图5以及图6同样地,单独加热器611b的x方向以及y方向上的形状由虚线示意性地表示。在三维造型装置100的结构中,没有特别说明的部分与第一实施方式相同。

97.在本实施方式中,单独加热器611b和单独部件621以两者一对一地对应的方式设置。即,在本实施方式中,与15个单独部件621分别对应地逐个设置15个单独加热器611b。各个单独加热器611b与第一实施方式同样地,在各个单独部件621的+z方向上分别配置一个。

98.控制部500在图9所示的三维造型处理的步骤s120中,与第一实施方式同样地,通过在沿着z方向观察时覆盖载物台300上的造型区域的单独部件621来控制用于加热造型材料的最小限度的单独加热器611。在本实施方式中,由于单独加热器611b与单独部件621对应地设置,因此控制部500在步骤s120中,能够在仅控制比第一实施方式更少的单独加热器611b的同时,利用单独部件621来加热造型区域整体。

99.通过以上说明的本实施方式的三维造型装置100,也能够通过简单的控制对层叠在造型区域中的造型材料的层进行加热,并向加热后的造型材料的层上喷出造型材料来对三维造型物进行造型。特别是,在本实施方式中,单独加热器611b与单独部件621对应地设置。因此,通过单独控制单独加热器611b,能够利用单独部件621有效地加热层叠在造型区域中的造型材料的可能性进一步提高。

100.c.其他实施方式:

101.(c-1)在上述实施方式中,单独加热器611由矩形板状的橡胶加热器构成。与此相对,单独加热器611也可以不是矩形板状,例如具有圆形板状。另外,单独加热器611也可以不是橡胶加热器,而是例如由卤素加热器、镍铬合金线加热器、碳加热器等构成。

102.(c-2)在上述实施方式中,15个单独部件621排列成3行

×

5列的行列状,在沿着z方向观察时单独部件621整体上形成矩形形状。与此相对,单独部件621的个数也可以不是15个,也可以是2个以上且14个以下,也可以是16个以上。另外,单独部件621也可以不排列成行列状,例如也可以沿着x方向或y方向等一个方向排列。此外,单独部件621也可以不配置为整体上形成矩形形状,例如单独部件621也可以配置为整体上形成圆形、椭圆形、三角形、五边形以上的多边形等。

103.(c-3)在上述实施方式中,加热部件620由多个单独部件621构成。与此相对,加热部件620也可以由单一的部件构成。

104.(c-4)在上述实施方式中,加热器610由构成为能够单独控制的多个单独加热器611构成。与此相对,加热器610也可以不由多个单独加热器611构成,例如,也可以由单一的橡胶加热器、卤素加热器、镍铬合金线加热器、碳加热器等构成。

105.(c-5)在上述实施方式中,加热部600具备单独调整部。与此相对,加热部600也可以不具备单独调整部。因此,加热部600也可以不构成为能够对每个单独部件621调整单独部件621与载物台300之间的距离。在该情况下,例如,单独部件621也可以仅通过固定螺钉625固定在支承板631上。

106.(c-6)在上述实施方式中,加热部600构成为能够单独装卸单独部件621。与此相对,加热部600也可以不构成为能够单独装卸单独部件621。

107.(c-7)在上述实施方式中,设置有调整机构部。与此相对,也可以不设置调整机构部。因此,三维造型装置100也可以不构成为能够调整加热部件620相对于载物台300的倾斜。在该情况下,例如,加热部600也可以经由不作为调整机构部发挥功能的固定部件固定在第三电动致动器430的可动部431上。

108.(c-8)在上述实施方式中,塑化部30具备作为扁平螺杆的螺杆40和筒体50。与此相对,塑化部30也可以不具备扁平螺杆以及筒体50。例如,塑化部30也可以具备同轴螺杆,通过使同轴螺杆旋转而使材料塑化来生成造型材料。

109.(c-9)在上述实施方式中,三维造型装置100具备两个喷嘴61。与此相对,喷嘴61的数量可以是一个,也可以是三个以上。另外,上述实施方式的三维造型装置100具备两个造型部200,但造型部200的数量可以是一个,也可以是三个以上。一个造型部200也可以具备多个喷嘴61。

110.(c-10)在上述实施方式中,造型部200构成为喷出形成为颗粒状的材料的头。与此相对,造型部200例如也可以构成为将丝状的材料塑化后喷出的头。

111.d.其他方式:

112.本公开不限于上述的实施方式,并且能够在不脱离其主旨的范围内以各种方式实现。例如,本公开能够通过以下方式实现。为了解决本公开的课题的一部分或全部,或者为了实现本公开的效果的一部分或全部,能够适当地替换或组合与以下记载的各方式中的技术特征对应的上述实施方式中的技术特征。另外,如果该技术特征在本说明书中没有作为必要内容进行说明,则能够适当删除。

113.(1)根据本公开的第一方式,提供一种三维造型装置。该三维造型装置具备:塑化部,使材料塑化而生成造型材料;载物台,供所述造型材料层叠;喷嘴,具有喷嘴开口,从所述喷嘴开口向所述载物台上的造型区域喷出所述造型材料;移动机构部,能够改变所述喷嘴与所述载物台的相对位置;以及加热部,具有加热器以及加热部件,所述加热部件利用从所述加热器供给的热量对层叠在所述造型区域中的所述造型材料进行加热。所述喷嘴开口在所述造型材料的层叠方向上位于所述载物台与所述加热部之间,所述加热部构成为与所述喷嘴一起改变与所述载物台的相对位置,所述加热部件在沿着所述层叠方向观察时至少覆盖所述造型区域。

114.根据这样的方式,无论喷嘴与载物台在与层叠方向交叉的方向上的相对位置如何,都能够利用加热部件来加热层叠在造型区域中的造型材料。因此,能够通过简单的控制,对层叠在造型区域中的造型材料的层进行加热,向加热后的造型材料的层上喷出造型

材料,从而对三维造型物进行造型。

115.(2)也可以是,在上述方式中,所述加热部件由在与所述层叠方向交叉的方向上排列的多个单独部件构成。根据这样的方式,与加热部件由单一的部件构成的情况相比,能够抑制加热部件整体的变形或破损。

116.(3)也可以是,在上述方式中,所述加热器由构成为能够单独控制的多个单独加热器构成,各个所述单独加热器向所述单独部件供给所述热量。根据这样的方式,通过单独控制单独加热器,能够利用单独部件有效地加热层叠在造型区域中的造型材料的可能性提高。

117.(4)也可以是,在上述方式中,所述单独加热器与各个所述单独部件对应地设置。根据这样的方式,通过单独控制单独加热器,能够利用单独部件有效地加热层叠在造型区域中的造型材料的可能性进一步提高。

118.(5)也可以是,在上述方式中,该三维造型装置具备控制部,其通过控制所述塑化部、所述移动机构部和所述加热部来对三维造型物进行造型,所述控制部在对所述三维造型物进行造型时,通过控制所述单独加热器,从而对层叠在所述造型区域中的所述造型材料进行加热,其中,所述单独加热器对在沿着所述层叠方向观察时至少覆盖所述造型区域的所述单独部件供给所述热量。根据这样的方式,通过从单独控制的单独加热器向单独部件供给的热量,无论喷嘴与载物台在与层叠方向交叉的方向上的相对位置如何,都能够加热层叠在造型区域中的造型材料。另外,例如,通过起动用于利用在沿着层叠方向观察时覆盖造型区域的单独部件来加热造型材料的最小限度的单独加热器,能够更有效地加热层叠在造型区域中的造型材料。

119.(6)也可以是,在上述方式中,所述加热部具备单独调整部,所述单独调整部能够对每个所述单独部件调整各个所述单独部件与所述载物台之间的距离。根据这样的方式,能够利用单独调整部对每个单独部件调整各个单独部件与载物台之间的距离。

120.(7)也可以是,在上述方式中,所述加热部构成为能够单独装卸各个所述单独部件。根据这样的方式,能够仅将发生了污损或变形等的单独部件从加热部拆下,并且将新的单独部件或消除了污损或变形等的单独部件安装于加热部。

121.(8)也可以是,在上述方式中,所述加热部配置为:各个所述单独部件中的在所述层叠方向上最接近所述载物台的所述单独部件位于比所述喷嘴开口更靠上方处。根据这样的方式,由于层叠在造型区域中的造型材料与单独部件接触的可能性较低,因此能够高精度地造型三维造型物的可能性提高。

122.(9)也可以是,在上述方式中,该三维造型装置具备调整机构部,其构成为能够调整所述加热部件相对于所述载物台的倾斜。根据这样的方式,能够通过调整机构部来调整加热部件整体相对于载物台的倾斜。

123.(10)也可以是,在上述方式中,所述塑化部具备:扁平螺杆,具有形成有槽的槽形成面,并且能够旋转;筒体,具有与所述槽形成面对置的对置面,并且在所述对置面上形成有连通孔;以及塑化加热器,对供给到所述扁平螺杆与所述筒体之间的所述材料进行加热。根据这样的方式,能够使三维造型装置整体小型化。

124.(11)也可以是,在上述方式中,所述加热部在所述层叠方向上位于所述塑化加热器与所述喷嘴开口之间。根据这样的方式,与在层叠方向上塑化加热器位于喷嘴开口与加

热部之间的方式相比,能够抑制塑化加热器的热量对层叠在造型区域中的造型材料的影响。

125.(12)也可以是,在上述方式中,所述移动机构部通过使所述塑化部以及所述喷嘴相对于所述载物台在所述层叠方向上移动,并使所述载物台在与所述层叠方向交叉的方向上移动,从而变更所述喷嘴与所述载物台的相对位置。根据这样的方式,能够在不使构成为在沿着层叠方向观察时至少覆盖造型区域的加热部件相对于载物台在与层叠方向交叉的方向上移动的情况下,变更喷嘴与载物台的相对位置。因此,通过移动机构部,能够更稳定地改变喷嘴与载物台的相对位置。

126.根据本公开的第二方式,提供一种三维造型物的制造方法。该三维造型物的制造方法包括层叠工序,所述层叠工序为:一边使具有喷嘴开口的喷嘴相对于载物台相对移动,一边从所述喷嘴开口向所述载物台上的造型区域喷出使材料塑化而生成的造型材料,从而在所述造型区域中层叠所述造型材料的层。在所述层叠工序中,一边使配置在比所述喷嘴开口更靠上方处的加热部件与所述喷嘴一起相对于所述载物台相对移动,一边利用所述加热部件对层叠在所述造型区域中的所述造型材料进行加热,所述加热部件在沿着所述造型材料的层叠方向观察时至少覆盖所述造型区域。

127.根据这样的方式,无论喷嘴与载物台在与层叠方向交叉的方向上的相对位置如何,都能够利用加热部件来加热层叠在造型区域中的造型材料。因此,能够通过简单的控制,对层叠在造型区域中的造型材料的层进行加热,向加热后的造型材料的层上喷出造型材料,从而对三维造型物进行造型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1