行星齿轮载架的成型系统和方法与流程

1.本公开涉及一种用于行星齿轮载架的模具(mold)及其成型(molding)方法。

背景技术:

2.行星(planetary)齿轮装置(也称为周转(epicyclic)齿轮装置)是一种用于转换机器中的旋转运动的齿轮系统。这些装置用于许多不同的应用,因为它们相对紧凑并且允许多种不同的齿轮比选项来转换旋转运动。行星齿轮装置的应用示例包括机动车辆(其中经常使用术语行星齿轮箱)、重型车辆(例如拖拉机和挖掘设备)、工业机器、住房设备。行星齿轮装置也可以减小尺寸并与致动器一起使用以操作许多不同的机构,包括,例如,车辆中的电动尾门(pbd)、车辆中的停车刹车、车辆中的电动车窗、用于在车辆或建筑物(例如家庭或办公楼)中安装和使用的电动百叶窗或电动卷帘。

3.行星齿轮装置包括几个不同的齿轮,这些齿轮相互啮合并一起工作以产生将输入旋转运动转换成期望的输出旋转运动的齿轮比。这些齿轮安装在轴上,而轴又安装到适当的结构元件(例如行星齿轮载架、太阳齿轮致动器或输出轴)上。结构元件可以使用成型材料通过注射成型(injection molding)来制造。特别地,行星齿轮装置的载架可以使用注射成型工艺制造。在典型的注射成型工艺中,将成型材料注入模具中,该模具可以基本上限定模制(molded)零件(例如,载架)的结构。成型材料被注入模具的位置(例如模具中的开口)称为端或口。这些口的位置可以基于几个变量中的任何一个来选择,包括成型材料如何均匀分布在模具中,从而减少喷射(jetting)。注射口位置还会在最终模制的零件中产生表面流标记(surface flow mark),这限制了口能在给定模具中所处的位置。在典型的载架模具中,口位于载架的模具的后表面上,并且从对应于载架的模制行星齿轮轴的突出部处偏移。

4.然而,如下文将要解释的,偏移的口位置会导致集成的齿轮轴的结构完整性受损,例如变形、翘曲、开裂等。这种趋势也可能导致设计公差增加,这可能导致最终模制零件的废品率增加,这也可能增加材料和制造的总体成本。移动口的位置以与形成行星齿轮轴的突出部对齐可以减少某些变形,例如翘曲,但也往往会增加模制零件中发生喷射的可能性,从而削弱模制零件的整体结构。因此,需要改进行星齿轮载架的成型方法,以提高零件精度(模制零件的一致形状)和产品良率。

技术实现要素:

5.用于行星齿轮装置的模制载架的一个方面包括载架主体、可释放地附接到载架主体的端板、以及设置在端板上并从端板朝向载架主体延伸的多个行星齿轮轴。端板由包含添加剂的注射成型材料形成。端板具有多个表面流标记,对应于设置在端板后表面上的注射成型口的位置,多个表面流标记中的每一个分别与相应行星齿轮轴的轴线对齐。

6.用于生产行星齿轮载架的端板的模具的一个方面包括模具主体和从模具主体的前表面延伸的圆柱形突出部。突出部限定了与模具主体的内部空间流体连通的圆柱形内部空间。模具还包括设置在模具主体的后表面上并与突出部的纵向轴线对齐的注射口,其中

注射口被配置为允许注射喷嘴将成型材料从模具主体的外部注射到内部空间中。

7.成型行星齿轮载架的端板的方法的一个方面包括提供用于端板的模具,其中模具包括从模具的前表面延伸的圆柱形突出部。该方面还包括通过设置在模具后表面上并与突出部的纵向轴线对齐的注射口将成型材料注射到模具中;以及冷却所述模具,使成型材料凝固。

8.用于行星齿轮装置的模制载架的一个方面包括载架主体、可释放地附接到载架主体的端板、以及设置在载架主体上并从载架主体朝向端板延伸的多个行星齿轮轴。端板由包含添加剂的注射成型材料形成。载架主体具有与设置在载架主体后表面上的注射成型口的位置相对应的多个表面流标记,多个表面流标记中的每一个分别与对应的行星齿轮轴的轴线对齐。

9.用于生产行星齿轮载架的载架主体的模具的一个方面包括模具主体和从模具主体的前表面延伸的圆柱形突出部。突出部限定了与模具主体的内部空间流体连通的圆柱形内部空间。模具还包括设置在模具主体的后表面上并与突出部的纵向轴线对齐的注射口,其中注射口被配置为允许注射喷嘴将成型材料从模具主体的外部注射到内部空间中。

10.成型行星齿轮载架的载架主体的方法的一个方面包括提供用于所述载架主体的模具,其中所述模具包括从所述模具的前表面延伸的圆柱形突出部。该方面还包括通过设置在模具后表面上并与突出部的纵向轴线对齐的注射口将成型材料注射到模具中;以及冷却所述模具,使成型材料凝固。

附图说明

11.并入本文并形成说明书一部分的附图说明了本公开的多个方面,并且与详细说明一起进一步用于解释本公开的原理并使相关领域的技术人员能够作出和使用本公开。

12.图1是根据本公开的方面的行星齿轮装置的透视图。

13.图2是根据本公开的方面的图1所示的行星齿轮装置的剖视图。

14.图3a和3b是根据本公开的方面的行星齿轮装置的载架的分解图。

15.图4是根据本公开的方面的用于载架端板的模具的透视图。

16.图5是根据本公开的方面的用于载架端板的模具的剖视图。

17.图6a和6b是根据本公开的方面的在不同的成型状态下用于图5的载架端板的模具的剖视图。

18.图7是根据本公开的方面的用于载架端板的模具的透视图。

19.图8是根据本公开的方面的用于载架端板的模具的剖视图。

20.图9是根据本公开的方面的在成型状态中用于图8的载架端板的模具的剖视图。

具体实施方式

21.现在将参照附图中所示的本公开的方面来详细描述本公开。对“一个方面”、“方面”、“一个示例方面”等的引用表明,所描述的方面可以包括特定的特征、结构或特性,但每个方面可能不需要包括特定的特征、结构、或特性。此外,这些短语不一定指的是同一方面。此外,当特定特征、结构或特性结合一个方面进行描述时,无论是否明确地描述,均影响与其他方面相关的特征、结构或特性,这被认为是在本领域技术人员的知识范围内的。

22.行星齿轮部件在使用期间通常经受高应力和磨损。它们还需要相对严格的公差,以使各种部件按预期装配在一起。紧密且正确的装配对于各种齿轮齿的正确啮合尤为重要。行星齿轮部件的注射成型允许以相对较低的成本快速、精确地制造这些部件。然而,在具有集成行星齿轮轴的载架中,齿轮轴在具有典型偏移口位置的模具中可能容易发生翘曲,必须考虑使得齿轮轴和相应轴孔的公差更宽松。移动注射口以与齿轮轴的轴线对齐可以减少翘曲,但可能反过来引起喷射到模具中,削弱或损害载架的结构完整性。

23.具有集成行星齿轮轴的行星齿轮载架也暴露于来自在齿轮轴上旋转的行星齿轮的显著磨损。通过优化载架材料的选择可以减轻这种磨损。特别是,在用于成型载架的材料中添加某些添加剂可以提高强度,并最终提高载架的使用寿命。当使用这些添加剂生产改进的载架时,用于成型口的典型位置会导致成型问题。因此,需要有用于与这些类型的材料相兼容的行星齿轮载架的改进的成型方法。

24.用于生产行星齿轮载架的端板的模具的一个方面可以包括模具主体和从模具主体的前表面延伸的圆柱形突出部。突出部可限定与模具主体的内部空间流体连通的圆柱形内部空间。模具还可以包括注射口,注射口被设置在模具主体的后表面上并且与突出部的纵向轴线对齐,被配置为允许注射喷嘴将成型材料从模具主体的外部注射到内部空间中。正如下面将要讨论的,这种模具可以提供提高模制精度的优点,同时还允许在成型过程中使用更广泛的添加剂。

25.图1示出了行星齿轮装置1的部分分解图。示出了圆柱形外壳2以及已经从外壳2移除的载架10。可以看到多个行星齿轮20安装在载架10中。每个行星齿轮20可旋转地安装在载架10中。可以有至少一个行星齿轮20安装在载架10中。在一些方面,可以有两个、三个、四个或更多个行星齿轮20可旋转地安装在载架10中。载架10包括在外表面12中的开口14。开口14可以设计为外表面12圆周上的间隙,其对应于行星齿轮20的位置。行星齿轮20又可以被安装成使得行星齿轮20的齿23在径向方向上通过开口14延伸超过载架10的外表面12。

26.图1上还示出输出轴32。如图2所示(下文进一步描述),根据一些方面,太阳齿轮30可插入载架10中心的太阳齿轮开口中,使得太阳齿轮30的齿与行星齿轮20的齿23啮合。在图1所示的方面,输出轴32与载架10一体地实施。输出轴32可以具有齿,该齿被整体形成并且被构造成输出从太阳齿轮30传递的旋转运动。

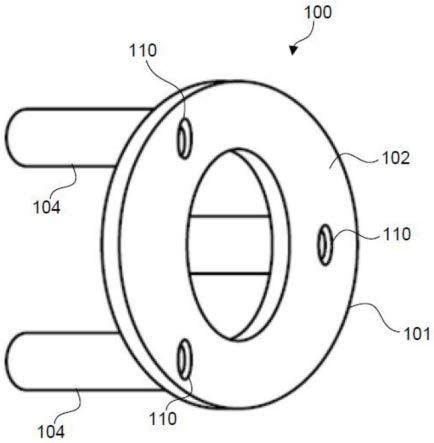

27.如虚线轴线所示,载架10插入外壳2中,使得载架10的轴线和外壳2的轴线对齐。如图3所示,载架10的这个方面包括从载架10的与太阳齿轮开口相反的一侧延伸的凸台16。凸台16由外壳2中的相应开口或其他支撑结构接纳,并允许载架10在外壳2内旋转。

28.图2示出了当行星齿轮装置完全组装时外壳2的截面图。该图表示行星齿轮装置1的齿轮元件(内齿轮4)的方面。在这方面,内齿轮4固定于外壳2的内壁。如图2所示,一旦组装好,位于外壳2中心的太阳齿轮30与行星齿轮20啮合,行星齿轮20又与内齿轮4啮合。

29.图3a和3b示出了载架10的一个方面,其包括连接在一起以形成载架10的两个单独部分:载架主体11和端板19。载架10的这种方面可以通过允许行星齿轮20在将端板19与载架主体11结合在一起以形成载架10之前被定位在载架10的端板19内来提高组装效率。在如图3a和3b所示的方面,行星齿轮轴17可以集成到载架10的任一部分(即载架主体11或端板19)中,而载架10的其他部分可以被配置为包括相应的行星齿轮轴孔18。根据一些方面,行星齿轮20在连接载架10的这些对应部分之前,可以被安装到行星齿轮轴17上,这可以进一

步提高组装效率。

30.行星齿轮装置1的方面的应用包括,例如,机动车辆(其中可以更经常使用术语“行星齿轮箱”或“行星齿轮箱”)、重型车辆(例如,拖拉机、建筑、设备和挖掘设备)、工业机器和家用设备。行星齿轮装置1的一些方面也可以减小尺寸和重量,使其能够用于更小的应用。行星齿轮装置1的紧凑和轻量化方面可以被使用于与致动器结合,以操作车辆中使用的许多不同机构,包括例如电动尾门(pbd),也称为电动举升门、电动后舱门、或电动后备箱盖;驻车制动器和电动车窗;以及用于在车辆或建筑物(例如住宅和办公楼)中安装和使用的电动百叶窗或电动卷帘。

31.如图1和2所示的行星齿轮装置1可以以几种不同的方式起作用。例如,向太阳齿轮30提供旋转输入并允许载架10自由旋转将导致在外壳2中产生旋转输出,因为内齿轮4固定到外壳2,如附图所示。旋转运动所经历的齿轮比由行星齿轮装置1中每个齿轮构件的齿数控制。改变哪些组件是自由旋转的以及哪些组件是输入和输出,会改变齿轮比,以及旋转运动如何由行星齿轮装置1转换。

32.下面的讨论是指相对于端板19用于载架10的分离部分的阴注射模具的设计。然而,该讨论同样适用于在前面讨论的方面中具有行星齿轮轴17的载架主体11的模具。图4示出了用于载架10的端板19的典型模具100的示例。模具100是阴模,其在模具100内部以模制零件(即,图4中的端板19)的形状限定空间。模具100包括模具主体101。在一些方面,模具主体101可分离成两个或更多个部分以允许进入模具100的内部。成型材料111被注入模具100的内部,在该内部通过模具100形成所需的形状,然后允许固化以形成模制零件。合适的成型材料111包括可以制成足够流动以注入模具中然后可以固化成最终实心形状的任何材料。在本公开的一些方面,合适的成型材料的示例包括塑料,特别是热塑性塑料,例如丙烯腈丁二烯苯乙烯(abs)、聚乙烯、聚碳酸酯、尼龙、聚苯乙烯和/或其他等效的热塑性聚合物。模具100可以由任何可以成形为准确地产生端板19的外部特征并经受住重复成型循环的磨损的材料制成。例如,模具100可以由合适的金属制成,例如不锈钢或铝。

33.注射口110被显示在模具100的后表面102上的位置处,该位置是在从突出部104周向偏移的位置处,突出部104是模具100的元件,其对应于端板19的行星齿轮轴17。如图4所示,突出部104是与模具主体101内部连接的圆柱形突出部。在典型模具100的这个方面中,存在三个口110,每个口110放置在成对的突出部104之间。注射口110是模具100中的开口,其被成形为接纳来自合适来源(例如注射成型喷嘴112)的成型材料111。取决于端板19的设计,可以有任意数量的所需突出部104和对应的口110。

34.如上所述,当将成型材料111注入模具100时,注射口110的这种布置使得喷射最小化或避免喷射。然而,口110的这种布置会导致突出部104(和相应的行星齿轮轴17)的翘曲。可以使用更大的公差以适应翘曲的可能性,否则这可能会降低组装紧密度和/或增加模具或模制零件的磨损。翘曲是由注射成型材料111如何从口110扩散通过模具100引起的。图5、6a和6b示出了模具100的横截面图,其中口110从如图所示的突出部104的单个示例偏移。图6a和6b示出了在注射过程的不同阶段将注射成型材料111注射到模具100中。如图6a所示,随着注射成型开始,成型材料111填充后表面102和前表面103之间的区域,并朝突出部104横向扩散。图6b示出了注射的后期阶段,其中膨胀的成型材料111在突出部104的中心线处相遇,因为多个口110是与突出部104间隔相等的距离。成型材料111然后可以向下流动并填

充突出部104。然而,实际上,成型材料111可能不会精确地在中心线处相遇。每个口110与突出部104的距离的微小差异、来自注射成型喷嘴112的材料填充率的差异以及其他变量都可能导致从每个口110进到模具100的不均匀填充。这又意味着突出部104是由来自多个口110中一个的更多成型材料111填充,由于突出部104的偏离中心线填充,这可能导致翘曲。

35.在本公开如图7所示的一个方面,注射口110可以放置在每个突出部104的中心线或纵向轴线上。例如,在图7所示的方面,有三个突出部104和三个对应的口110。可以有更多或更少的突出部104和口110配对,这取决于模具100的设计。例如图7所示的方面的优点在于,由于沿突出部104的中心线注入成型材料111,因此可以减少或消除上述与偏移的口110位置相关的翘曲。

36.然而,如上所述,如图7所示的放置口110,会导致喷射问题,这可能会在生成的模制零件中产生流标记。这个问题在如图7所示的方面,通过向成型材料111添加添加剂得到解决。添加剂可以是不同于注射成型材料111的固体材料的小颗粒或纤维。可以用作添加剂的材料的一些示例是玻璃纤维、碳纤维、无机填料诸如云母、二氧化硅、滑石、金属纤维、木粉、或它们的组合。在将成型材料111注入模具100之前将这些添加剂混合到液体注射成型材料111中。当注射口110与突出部104对齐时,特定添加剂的添加可以减少或避免喷射问题,因为添加剂增强了成型材料111的混合,这促进了模具100的均匀填充。以这种方式使用添加剂还可以通过使用注射口110的这种配置产生更有利的结果,减少可能由于偏移的口110发生的翘曲,同时避免由对齐的口110所引起的气孔问题。

37.将口110与突出部104对齐的另一个优点涉及使用添加剂来改善所得模制零件的性能。添加剂可用于改善模制零件的物理特性。在像端板19这样的模制零件中,特别希望提高耐磨性,因为这样做会直接增加零件的使用寿命。可以将添加剂添加到成型材料111中以增加表面硬度和耐磨性。在一些方面,添加剂是小的玻璃纤维114。在具有偏移的口位置(例如图5和6中所示的那些)时,使用玻璃纤维114会导致大量玻璃纤维相对于突出部104的纵向轴线以不同角度定向,这是由于玻璃纤维114是以由口110的偏移位置产生的角度进入突出部104。然而,在口110与突出部104对齐的模具100的方面,玻璃纤维可被注入模具100和相对于模具100以相同方向定向的突出部104中。由于玻璃纤维114在得到的端板19中轴向对齐的取向,这种构造可导致行星齿轮轴17的提高的耐磨性。

38.根据以上讨论的方面,根据本公开的方面的制造模制零件的方法从提供模具100开始。具体地,具有与突出部104对齐的注射口110的模具100的方面可以用于该成型方法中。可以将合适的注射成型材料111注入到注射口110中,直到模具100被成型材料111填充。在一些方面,在注射之前将添加剂添加到注射成型材料111中。注射可以在高于注射成型材料111的熔点的高温下进行。在填充模具100之后,注射口110可以被加盖或关闭。然后处理模具100以将模具100中的成型材料111固化成模制零件。在一些方面,固化步骤包括通过被动空气冷却或通过围绕模具100外部主动循环冷却流体来冷却模具100。在固化步骤之后,模具100被分离并且取出模制零件。在一些方面,模制零件可以是载架10的端板19。

39.上面讨论的方面的一些优点可以包括生产具有由相对于突出部104定位注射口110引起的减少的翘曲的模制零件。其他优点可以包括由于使用玻璃纤维114作为添加剂,以及特别地通过使用对齐的注射口110而产生的玻璃纤维114的取向而提高的耐磨性。

40.应当理解,具体实施例部分,而不是发明内容和摘要部分,旨在用于解释权利要

求。发明内容和摘要部分可以阐述如发明人所设想的本公开的一个或多个,但不是全部的,示例方面,因此不旨在以任何方式限制本公开和所附权利要求。

41.具体方面的上述描述将如此充分地揭示本公开的一般性质,以至于其他人可以通过应用本领域技术内的知识,容易地修改和/或适应各种应用,例如具体方面,而无需过度实验,而不背离本公开的一般概念。因此,基于本公开所呈现的教导和指导,此类添加和修改旨在落入所公开实施例的等同物的含义和范围内。应当理解,本公开中的措辞或术语是出于描述而非限制的目的,使得本说明书的术语或措辞将由本领域技术人员根据教导和指导来解释。

42.本公开的广度和范围不应受任何上述示例方面的限制,而仅仅应该根据所附权利要求及其等同物来定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1