一种共挤吹膜模具的制作方法

1.本发明涉及模具技术领域,特别涉及一种共挤吹膜模具。

背景技术:

2.目前常见的共挤吹膜模具,一般包括模芯、套设在模芯上的若干套体,且套体是一层套一层的结构,此结构存在以下问题:模具调节温度时,只能调节最外层那个套体的温度,并不能单独调节每层套体的温度(即每层套体的进料流道的温度),此外,每层套体的进料流量压力也不能单独调节,只能整体调节,使得制备的产品不能完全满足工艺需求,产品质量一般,另外,每层套体对应一条进料螺杆,使得模具的成本较高。

3.因此,有必要做进一步改进。

技术实现要素:

4.本发明的目的旨在提供一种结构简单合理、产品质量好、成本低、实用性强的共挤吹膜模具,以克服现有技术中的不足之处。

5.按此目的设计的一种共挤吹膜模具,包括模具本体,其特征在于:还包括模具分配器和若干个进料分配器,进料分配器设置在模具分配器的侧面、其设置有进料主流道和进料分流道,进料主流道分别连通各进料分流道,模具分配器上设置有若干层模具螺旋体,进料分流道与模具螺旋体一一对应,进料分流道通过模具螺旋体连通模具本体。

6.所述进料分配器上设置有若干调节阀安装部,调节阀安装部上安装有调节阀,调节阀与进料分流道一一对应,调节阀的一端活动插入进料分流道内,以调节进料分流道的压力流量大小。

7.所述进料分配器上设置有若干传感器安装部,传感器安装部上安装有压力传感器,压力传感器与进料分流道一一对应,压力传感器的一端伸入进料分流道内,以测量进料分流道的流量压力。

8.所述进料分配器上设置有进料口和出料口,进料口与进料主流道一一对应,进料口连通进料主流道,出料口设置在进料分流道的一端,且出料口分别连通进料分流道、模具螺旋体,进料分配器上还设置有进料分配流道,进料主流道连接进料分配流道,进料分配流道分别连接各进料分流道。

9.所述进料分配器设置有若干进料流道,进料流道包括所述的进料主流道和所述的进料分流道,每条进料主流道分别连通2~5条进料分流道。

10.所述模具螺旋体内设置有分配流道,进料分流道连通对应的分配流道。

11.所述模具分配器上设置有分配主流道,分配主流道分别连通各分配流道,模具本体上设置有本体流道,本体流道连通分配主流道。

12.还包括若干条进料螺杆,进料螺杆连通进料口。

13.所述进料螺杆与进料流道一一对应。

14.所述模具本体连接在模具分配器的一端。

15.本发明通过在模具分配器的外侧设置进料分配器,进料分配器通过进料主流道入料,然后通过进料分流道进行分流,分流后的物料分别进入对应的模具螺旋体内,最后进入模具本体,每条进料分流道(或每层模具螺旋体)的进料温度和压力均可单独调节,可以实现薄膜每层的层厚比是灵活可调的,更好地满足产品的工艺需求,提高产品质量,另外,一个进料流道对应一条进料螺杆,可减少模具的进料螺杆数量,降低模具成本。

附图说明

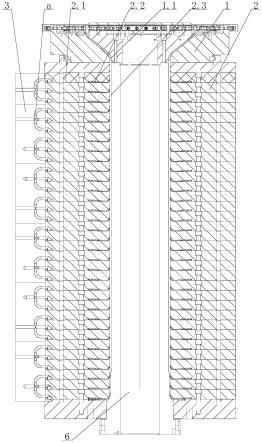

16.图1为本发明一实施例中模具的截面图。

17.图2为本发明一实施例中模具的整体结构示意图。

18.图3为本发明一实施例中模具的正视图。

19.图4为本发明一实施例中进料分配器的截面图。

20.图5为本发明一实施例中进料分配器另一方位的截面图。

21.图6-图8为本发明一实施例中进料分配器不同方位的整体结构示意图。

22.图9为本发明一实施例中进料分配器的正视图。

具体实施方式

23.下面结合附图及实施例对本发明作进一步描述。

24.参见图1-图9,本共挤吹膜模具,包括模具本体1、模具分配器2和若干个进料分配器3,进料分配器3设置在模具分配器2的外侧面、其设置有进料主流道3.1和进料分流道3.2,进料主流道3.1分别连通各进料分流道3.2,模具分配器2上设置有若干层模具螺旋体2.1,进料分流道3.2与模具螺旋体2.1一一对应,进料分流道3.2通过模具螺旋体2.1连通模具本体1。

25.进料分配器3上设置有若干调节阀安装部3.3,调节阀安装部3.3上安装有调节阀4,调节阀4与进料分流道3.2一一对应,调节阀4的一端活动插入进料分流道3.2内,以调节进料分流道3.2的物料压力流量大小。

26.进料分配器3上设置有若干传感器安装部3.4,传感器安装部3.4上安装有压力传感器5,压力传感器5与进料分流道3.2一一对应,压力传感器5的一端伸入进料分流道3.2内,以测量进料分流道3.2的物料流量压力,对物料流量压力进行监控。

27.进料分配器3上设置有进料口3.5和出料口3.6,进料口3.5与进料主流道3.1一一对应,进料口3.5连通进料主流道3.1,出料口3.6设置在进料分流道3.2的一端,且出料口3.6分别连通进料分流道3.2、模具螺旋体2.1,进料分配器3上还设置有进料分配流道3.7,进料主流道3.1连接进料分配流道3.7,进料分配流道3.7分别连接各进料分流道3.2。

28.进料分配器3设置有若干进料流道a,进料流道a包括进料主流道3.1和进料分流道3.2,每条进料主流道3.1分别连通2~5条进料分流道3.2。本实施例的进料分配器3设置2个进料流道a,每条进料主流道3.1分别连通3条进料分流道3.2,模具螺旋体2.1设置33层,另外,模具螺旋体2.1也可以设置21、24、27、30、36层等;另外,若每条进料主流道3.1分别连通4条进料分流道3.2,模具螺旋体2.1可以设置24、28、32、36层等;模具螺旋体2.1的具体层数是根据每条进料主流道3.1对应进料分流道3.2的数量和进料流道a的数量而定。

29.模具螺旋体2.1内设置有分配流道2.2,进料分流道3.2通过出料口3.6连通对应的

分配流道2.2。

30.模具分配器2上设置有分配主流道2.3,分配主流道2.3分别连通各分配流道2.2,模具本体1上设置有本体流道1.1,本体流道1.1连通分配主流道2.3。

31.还包括若干条进料螺杆,进料螺杆连通进料口3.5(进料螺杆上设置有螺旋流道,螺旋流道连通进料口3.5)。模具进料时,物料经过进料螺杆进入进料口3.5,然后从进料口3.5进入进料主流道3.1,再由进料分配流道3.7进行分流,分流后的物料经进料分流道3.2、出料口3.6进入分配流道2.2,然后流入分配主流道2.3,分流的物料在分配主流道2.3内汇合,最后流入本体流道1.1。

32.进料螺杆与进料流道a一一对应(即一条进料螺杆对应一条进料主流道3.1),本实施例设置11条进料螺杆,1条进料螺杆对应3层模具螺旋体2.1(即3条进料分流道3.2),相对于传统模具结构的一层套体对应一条进料螺杆,可大大减少进料螺杆的数量,从而降低模具成本。

33.模具本体1连接在模具分配器2的一端;模具还包括模芯6,模具螺旋体2.1套在模芯6的外周。

34.上述为本发明的优选方案,显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1