一种3D打印方法以及高速光固化3D打印设备与流程

一种3d打印方法以及高速光固化3d打印设备

技术领域

1.本发明属于光固化3d打印技术领域,特别涉及一种高速光固化3d打印设备及3d打印方法。

背景技术:

2.3d打印又称增材制造,被誉为新的工业革命的标志性技术。3d打印技术路线众多,其中光固化3d打印技术因其精度高、表面质量好等诸多的优点成为最具潜力的3d打印方式。在光固化的领域中,根据光固化成型的uv光机分为光固化3d打印技术分为激光点光源(简称sla)和面光源数字光投影(简称dlp),sla的成型方式是紫外激光束在控制系统的控制下按零件的各分层截面信息在光敏树脂表面进行逐点扫描,使被扫描区域的树脂薄层产生光聚合反应而固化,形成零件的一个薄层。一层固化完毕后,工作台下移一个层厚的距离,以使在原先固化好的树脂表面再敷上一层新的液态树脂,刮板将粘度较大的树脂液面刮平,然后进行下一层的扫描加工,新固化的一层牢固地粘结在前一层上,如此重复直至整个零件制造完毕,得到一个三维实体原型。

3.面光源按照光源的位置分为下投影式和上投影式。上投影式的uv光机在上面,打印机的液体在料池里,因为流平性的问题,每打印一层需要刮刀使液体流平,导致整个打印效率大幅度下降。下投影式的面uv光机位于材料的下方,打印平台通过逐层移动来实现三维物体的成型,省去了刮刀和流平的时间,因而成为效率最高的打印方式。

4.相对于其它打印方式下投影式的光固化3d打印虽然效率高,但是这种方式面临一个严重的问题:离型膜的粘附力大和成型面表面质量差。当前dlp型打印机的离型膜主要是采用低表面能的材料通过物理方式来实现离型的效果。粘附力会导致聚合层粘附到离型膜界面上,打印部件与离型膜界面的分离需要机械运动干预进行剥离,如拉动和滑动,由此产生的分离力与面积成正比,可能会损坏打印部件并导致可靠性差,巨大的机械分离力限制了可打印的几何形状和面积,严重降低了打印的速度。另一个问题是,随着打印次数的增加,离型膜离型能力降低,黏附力增加,材料透过率降低,因此每打印一周左右就需要更换一次离型膜,在应对实验室或者非商业的低频次打印要求时,不会带来任何困扰,但对于商用场景下的3d打印机,频繁更换离型膜会造成生产效率的下降、维护成本上升以及打印品质的不稳定等问题。

技术实现要素:

5.本技术的目的是提供一种可以实现高速打印,无需频繁更换离型元件的3d打印方法和设备。

6.为了实现上述发明的目的,本发明采用如下技术方案,一种3d打印方法,该方法包括:提供一带有透光的离型元件的料池,在所述的料池中加入液体光敏树脂;在所述的料池下方用uv光机逐层投射uv光图像,以在所述的离型元件的上表面形

成固化层;其中,该层中的离型元件中含有大分子氮氧自由基化合物,所述的氮氧自由基化合物为2,2,6,6-四甲基哌啶氧氮自由基或其衍生物的化合物中的至少一种,所述的氮氧自由基化合物的分子量为2000-100000mw,所述的离型元件中氮氧自由基化合物的含量大于等于0.5wt%。

7.本技术的原理是:将含有大分子氮氧自由基tempo化合物引入离型元件,利用化学相斥达到低离型力的效果,从而实现了高速的3d打印。打印过程中,光敏树脂长期盛放在料池中,光敏树脂中的单体以及清洗料池的溶剂(如酒精、异丙醇、碳酸丙烯酯)会消耗阻聚剂,本发明的大分子氮氧自由基tempo化合物的离型元件克服了小分子阻聚剂在界面膜的迁移导致的失效,实现了低离型力、高速度、长寿命的3d打印。

8.本技术适用于液体光敏树脂,如苏州博理新材料科技有限公司的的hd80、hd90、dt10、dt20等多种型号。

9.优选技术方案中,所述的氮氧自由基化合物的分子量为3000-80000mw,所述的离型元件中所述的氮氧自由基化合物的含量大于等于1wt%。

10.本技术的另一技术方案是:一种高速光固化3d打印设备,包括:机架,具有水平基台;料池,用于盛放液体光敏树脂,所述的料池固定设置在所述的水平基台上;uv光机,位于所述的料池的下方,所述的uv光机用于逐层输出uv光图像;打印平台,可升降地设置在所述的料池上方的机架上;透光的离型元件,设置在所述的料池底部,所述的离型元件中添加有大分子氮氧自由基化合物,所述的氮氧自由基化合物为2,2,6,6-四甲基哌啶氧氮自由基或其衍生物的化合物中的至少一种,所述的氮氧自由基化合物的分子量为2000-100000mw,所述的离型元件中所述的氮氧自由基化合物的含量大于等于0.5wt%;所述的uv光图像自下向上穿过所述的离型元件,使所述的料池内的3d打印溶胶逐层感光固化。

11.优选技术方案中,所述的氮氧自由基化合物的分子量为3000-80000mw,所述的离型元件中氮氧自由基化合物的含量大于等于1wt%。

12.进一步地,所述的离型元件的抗拉强度大于等于18mpa,厚度为0.05-0.5mm。

13.进一步地,所述的离型元件的伸长率小于等于20%。

14.可选的,所述的氮氧自由基化合物在所述的离型元件中的重量百分比为0.01%-15%。

15.本技术的一个实施例中,所述的离型元件为透明单层膜片,所述的离型元件的核心成份由基层材料与所述的氮氧自由基化合物混合制成,所述的基层材料选自四氟乙烯和六氟丙烯共聚物、四氟乙烯-全氟(烷氧基乙烯醚)共聚物、无定形氟聚合物、聚4-甲基1-戊烯中的一种或其任意两种以上。

16.本技术的一个实施例中,所述的离型元件为至少两层的复合膜片,所述的离型元件包括阻聚层以及基层,所述的阻聚层的核心成份由构成所述基层的材料与所述的氧氮自由基化合物混合制成,所述的基层的材料选自四氟乙烯和六氟丙烯共聚物、四氟乙烯-全氟(烷氧基乙烯醚)共聚物、无定形氟聚合物、聚4-甲基1-戊烯中的一种或其任意两种以上。

17.本技术的一个实施例中,所述的离型元件按照以下方法制备:(a)将受阻胺光稳定

剂与基层材料混合;(b)制成离型元件;(c)再将所述的离型元件置于3-氯过氧苯甲酸的二氯甲烷溶液中浸泡处理,使所述的离型元件表面的受阻胺光稳定剂转变成所述的氮氧自由基化合物,所述的基层材料选自四氟乙烯和六氟丙烯共聚物、四氟乙烯-全氟(烷氧基乙烯醚)共聚物、无定形氟聚合物、聚4-甲基1-戊烯中的一种或其任意两种以上。

18.本发明与现有技术相比获得如下有益效果:本发明的3d打印设备采用大分子氮氧自由基化合物制作离型元件,该离型元件中的氮氧自由基能够源源不断地捕捉3d打印光敏树脂的自由基,从而在离型元件的表面获得聚合抑制的性能,以获得更低的表面黏附力,使离型元件使用寿命长,不需要频繁更换,使3d打印设备可以实现超高速打印,并且大大提高了打印设备的易用性,大分子氮氧自由基化合物可以将阻聚成分稳定的固定在离型元件表面,不会迁移到光敏树脂及清洗溶剂中,同时提高离型元件的抗张强度、撕拉强度和耐用性。

附图说明

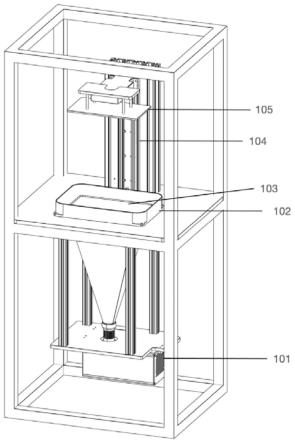

19.附图1为本技术的一个实施例中的3d打印设备的结构示意图;附图2为本技术的3d打印设备的光固化原理示意图;附图3为本技术的一个实施例中的料池的结构示意图;附图4为本技术的一个实施例中离型元件采用单层膜的结构示意图;附图5为本技术的一个实施例中离型元件采用复合膜的结构示意图。

20.其中:101、光机;102、料池;103、光敏树脂;104、z轴升降机构;105、打印平台;200、离型膜;106、打印件;301、料池底板;302、垫圈;304、槽体;201、基层;202、阻聚层。

具体实施方式

21.为详细说明发明的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明,其中本说明书中所述的“上”、“下”位置关系分别与附图1、2中的上、下方对应。

22.本技术公开了一种离型元件和应用该离型元件的高速光固化3d打印设备,以及公开了该打印设备的3d打印方法。参见图1所示,本技术的高速光固化3d打印设备包括机架,机架中部设有一水平工作台,水平工作台上固定设置有料池102,水平工作台的下方固定安装有光机101,水平工作台的上方可升降地设置有打印平台105,机架的后部设置有z轴升降机构104,打印平台105通过z轴升降机构104实现垂直上升或下降。参见图2-3所示,料池102包括料池底板301、垫圈302、槽体304。料池102的底部设置有所述的离型元件,本说明书以离型膜为例进行展开说明。料池底板301是一个中央镂空的框形结构,离型膜200被夹紧固定在料池底板301与垫圈302之间,料池底板301再通过紧固件锁定连接在槽体304的底部。

23.光固化3d打印机在工作时,光机101向上发出的投影光穿过离型膜200,并将离型膜200上方的光敏树脂103固化,形成打印件106,每固化一层材料都需要将打印件与离型膜分离一次,打印件106的上部附着在打印平台105上,并跟随打印平台105向上移动一个层高,3d打印溶胶迅速填满打印件与离型膜之间的空隙,使打印件106的下部浸没在光敏树脂中,进行下一帧切片图像的打印。本技术中,通过在离型膜中加入氮氧自由基化合物,使光敏树脂103与离型膜200之间存在一个交界面,光敏树脂在该交界面上停止聚合反应,从而

使打印件106与离型膜200之间始终存在液态的光敏树脂,将低打印件与离型膜之间的黏附力,进而实现超高速3d打印。

24.进一步的说,离型元件中添加的氮氧自由基化合物为分子量在2000-100000mw之间的2,2,6,6-四甲基哌啶氧氮自由基或其衍生物的化合物中的至少一种。其中,氮氧自由基化合物在所述的离型元件中的重量百分比含量为0.5%-15%,离型元件的透明度大于等于50%。在下投影式打印设备中,光敏树脂始终浸泡在离型元件的表面,光敏树脂在uv图像的照射下发生固化反应,离型元件的大分子氮氧自由基化合物形成一个化学互斥区域,光敏树脂的光固化反应形成的固体不会粘附在离型元件上,从而实现了低离型力、高速度、长寿命的3d打印。选用分子量大于2000mw的氮氧自由基化合物能够抵抗光敏树脂及清洗溶剂的长时间的使用环境,不会造成表面阻聚层的快速失效。

25.优选的,离型元件的抗拉强度大于等于18mpa,厚度为0.05-0.5mm,伸长率小于等于20%。抗拉强度和伸长率同样影响离型膜的使用寿命,避免膜材料长期打印后会变形。

26.下面结合具体实施例说明本技术的离型元件是如何制备并应用的。

27.制备如图4所示的单层离型膜实施例11)将摩尔比为1:1的聚甲基丙烯酸缩水甘油醚与4-羟基-2,2,6,6-四甲基哌啶氧氮自由基(4-oh-tempo)混合并充分反应,获得分子量为5000mw的含羟基-2,2,6,6-四甲基哌啶氧氮自由基的反应物,并将上述反应物1份(重量份)与100份(重量份)三井化学公司的聚4-甲基1-戊烯(牌号为dx845)混合,搅拌均匀;2)将上述混合物加入挤出机进行熔融塑化挤出,螺杆挤出机四个区的加热温度分别为270℃、280℃、280℃、285℃;3)将螺杆挤出机挤出的混合物经过t型模进入流延机进行流延成型,流延机模头温度为 285℃,然后冷却后双向拉伸,获得薄膜厚度为0.05-0.5mm的透明片材。经测试,膜片透过率88%、抗张强度大小27.5mpa,伸长率18.2%。

28.实施例2将摩尔比为1:1的聚甲基丙烯酸缩水甘油醚与4-羟基-2,2,6,6-四甲基哌啶氧氮自由基(4-oh-tempo)混合并充分反应,获得分子量为7000mw的含羟基-2,2,6,6-四甲基哌啶氧氮自由基的反应物,取3份(质量份)反应物与100份(质量份)四氟乙烯和六氟丙烯共聚物(牌号为teflontm fep 9494)混合,搅拌均匀;经螺杆挤出后流延拉伸成膜,获得厚度为0.1mm、透过率为82%的透明膜片。

29.实施例3将聚甲基丙烯酸缩水甘油醚与4-羟基-2,2,6,6-四甲基哌啶氧氮自由基(4-oh-tempo)以摩尔比1:1混合,获得分子量为15000mw的含羟基-2,2,6,6-四甲基哌啶氧氮自由基的反应物,将上述5份(质量份)反应物与100份(质量份)四氟乙烯-全氟(烷氧基乙烯醚)共聚物(teflon

™ꢀ

pfa 350)混合,搅拌均匀;经螺杆挤出后流延拉伸成膜,获得厚度为0.2mm、透过率为75%的透明膜片。

30.实施例4.将聚甲基丙烯酸缩水甘油醚与4-羟基-2,2,6,6-四甲基哌啶氧氮自由基(4-oh-tempo)以摩尔比1:1混合,得到分子量为20000mw的含羟基-2,2,6,6-四甲基哌啶氧氮自由

基的反应物,将上述9份(质量份)反应物与100份(质量份)三井公司的聚4-甲基1-戊烯(牌号为dx845)混合,经塑化、挤出、流延成膜,获得厚度为0.3mm、透过率为70%的透明膜片。

31.制备图5所示的复合离型膜实施例5采用双层共挤压延的方式制备复合离型膜,离型膜的上层为阻聚层202,下层为基层201,阻聚层202含有氮氧自由基化合物。阻聚层202制备方法如下:将聚甲基丙烯酸缩水甘油醚与4-羟基-2,2,6,6-四甲基哌啶氧氮自由基(4-oh-tempo)以摩尔比为1:1混合并充分反应,得到分子量为20000mw的含羟基-2,2,6,6-四甲基哌啶氧氮自由基的反应物的化合物,取质量份为6份的上述反应物与100份的三井化学公司的聚4-甲基1-戊烯(牌号为dx845)混合,搅拌均匀。基层材料选用三井化学公司的聚4-甲基1-戊烯(牌号为dx845),阻聚层材料经过第一个螺杆挤出机挤出,基层材料经过第二个螺杆挤出机挤出,然后通过双层共挤模头压延成膜,其中阻聚层的厚度为0.05mm,基层厚度为0.15mm,总厚度为0.2mm,透过率为86%。

32.实施例6.采用双层共挤压延的方式制备复合离型膜,离型膜的上层含有高分子量的受阻胺光稳定剂(hals),下层仍选用基层材料制备。具体制备方法如下:将质量份为3份的高分子量的受阻胺光稳定剂(hals,chimassorb

®ꢀ

944)与100份的三井化学公司的聚4-甲基1-戊烯(牌号为dx845)混合,搅拌均匀。离型膜的基层材料为三井化学公司的聚4-甲基1-戊烯(牌号为dx845),上层材料经过第一个螺杆挤出机挤出,基层材料经过第二个螺杆挤出机挤出,然后通过双层共挤模头压延成膜,得到上层含有分子量为3000mw的受阻胺光稳定剂的复合膜。其中,上层膜的厚度为0.04mm,基层厚度为0.12mm,总厚度为0.16mm,透过率为89%。

33.将复合膜置于3-氯过氧苯甲酸的二氯甲烷溶液中浸泡处理,使复合膜表面的受阻胺光稳定剂转变成氮氧自由基,形成了适用于光固化3d打印的复合离型膜。

34.将上述实施例1-6中的离型膜进行测试,汇总测试结果如下表。

[0035] 实施例1实施例2实施例3实施例4实施例5实施例6分子量mw500070001500030000500003000透过率%888275708689抗张强度/mpa27.518.525.522.528.227.5伸长率%18.226.822.0415.619.518.6其中,透过率测试方法是采用光学透过率测量仪在紫外波段范围内测量的。抗张强度和伸长率的测试是在23℃条件下万能试验机测试的。

[0036]

为比较本技术提出的离型膜与常规3d打印离型膜在实际打印时的性能差异,申请人还选取了以下两例对比例进行参照。

[0037]

对比例1选用厚度0.15mm的四氟乙烯和六氟丙烯共聚物fep膜。

[0038]

对比例2选用厚度0.15mm的四氟乙烯-全氟(烷氧基乙烯醚)共聚物pfa膜。

[0039]

对比例3选用厚度0.15mm的对羟基苯甲醚和四氟乙烯和六氟丙烯共聚物fep膜制成的离型膜,其中对羟基苯甲醚的含量为1.5%。

[0040]

对比例4选用厚度0.15mm的4-羟基-2,2,6,6-四甲基哌啶氧氮自由基和四氟乙烯和六氟丙烯共聚物fep膜制成的离型膜,其中4-羟基-2,2,6,6-四甲基哌啶氧氮自由基的含

量为1.5%。

[0041]

实验手段是:将上述各实施例和对比例的离型膜固定在料池底部,然后加入光敏树脂,调试3d打印设备。其中,设备打印幅面为216*121.5*400mm, 光敏树脂采用苏州博理新材料科技公司的测试树脂(型号为dt10)。采用紫外led光学模组进行光照固化,波长范围为405nm,光功率密度为8mw/cm2。

[0042]

采用上述3d打印机,选用图形面积占打印幅面80%的三维模型测试剥离力,曝光时间1s,在打印机上的力臂上加装力学测试传感器。三维模型文件经过博理公司的pollyprint切片软件分成0.1mm厚度的层,在计算机的控制下紫外光机的照射下按照层厚进行曝光,光敏树脂在紫外dlp光机的照射下固化成型。打印次数计数是在保证打印成功,且打印件与离型元件分离后表面完整、外观无损坏的条件下,记录打印的层数。测试的结果如下表所示。

[0043] 实施例1实施例2实施例3实施例4实施例5实施例6对比例1对比例2对比例3对比例4剥离力/n4530252220244524052018最大打印速度mm/h3006006506507006505060700700打印产品外观良好良好良好良好良好良好良好良好良好良好高速使用寿命/天101525253020不能高速打印不能高速打印24

从上表可以看出,本技术采用的离型膜由于氮氧自由基阻聚的作用,使离型膜与光敏树脂形成一个化学互斥的界面,新形成的固化物与透明离型膜之间的粘附力非常低,打印平台不需要通过往复升降就可以将固化物与离型膜分离,打印平台提升后新的液体快速补充进入,然后进行下一层的曝光,从而实现超高速的打印过程。可以看到,本技术中的实施例1-6和对比例3-4均具有低剥离力、高打印速度的优点,实例中的大分子氮氧自由基化合物离型元件可以比对比例3和对比例4在高速打印情况下具有更长的打印寿命。对比例1和对比例2的剥离力大,打印件黏连和变形严重,不但影响打印产品的外观完整而且还必须及时更换离型膜,对比例3当中采用了对甲氧基苯酚阻聚材料的离型膜,其剥离力小,可以实现高速打印,打印2天后,由于膜内小分子阻聚基团被消耗和迁移到光敏树脂和清洗溶剂中,其阻聚效果急剧下降,也需要更换离型膜。

[0044]

综上所述,本技术的离型元件能够提供大分子量的氮氧自由基化合物,可以长时间提供稳定的阻聚效果,打印寿命较其他阻聚离型材料提升5-10倍。

[0045]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,本发明要求保护范围由所附的权利要求书、说明书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1