一种注塑件自动分离及整形设备的制作方法

1.本发明涉及手机配件生产设备技术领域,尤其涉及一种注塑件自动分离及整形设备。

背景技术:

2.现在,很多手机注塑件需要预埋注塑。预埋注塑是将预埋件预先固定在模具中适当的位置,然后再注入塑料成型的方法。而手机注塑件大多体积较小,通常采用预埋金属料段在一模多穴模具中注塑成型,成为片状的注塑件,再将多余的金属废料切断,使其分离成多个注塑产品的方法,以提高生产制造效率。现在工厂切断金属连接的废料时,一般采用人工上料的方式,将注塑成型的注塑件放置在冲压模具工位上,通过冲压模具将连接塑胶件的金属废料切断。这种方式需要人工不断上料,生产效率低,人工成本高,容易产生安全事故。而且,切断后的注塑件需要人工收集和整形,有的金属废料包括两种不同材料的,还需要人工分类,这样耗费了大量的收集时间,使得手机注塑件的生产效率难以提高。

3.此外,手机注塑件一般比较薄,对平整度、翘曲度等精度的要求一般较高,切断时人工上料、整形及收集过程中容易影响手机注塑件的外形,为此我们提出了一种注塑件自动分离及整形设备。

技术实现要素:

4.本发明的目的在于提供一种注塑件自动分离及整形设备,解决了注塑件分离及整形效率低、人工操作容易影响产品质量的问题。

5.为了实现上述目的,本发明采用了以下技术方案:

6.一种注塑件自动分离及整形设备,包括:工作台,工作台的顶端设有工作面板,工作台上沿纵向依次对应设有上料机构、分离机构和回收机构,分离机构的一侧还设有移料机构。

7.所述上料机构包括设在工作面板上的储料装置,储料装置的下方设有托料装置,所述储料装置包括设在工作面板的上方的安装板,安装板上设有储料底槽,储料底槽内设有与储料底槽对应的储料底托,储料底托上设有若干个竖直的限位杆,储料底托上还设有两个托料通孔,所述托料装置包括设在工作面板下方的竖直的贯通丝杆电机,贯通丝杆电机的丝杆的顶端连接有升降座,升降座上设有与托料通孔对应的托柱。

8.所述分离机构包括设在储料装置一侧的分离台,分离台上设有与储料装置对应的分离座,分离座的顶端设有置料槽,置料槽上设有若干条中空的横轨,横轨的下方设有拉料装置,所述置料槽上沿拉料方向的末端设有收料滑槽,分离座的四周矩形设置有4条立柱,立柱的顶端设有固定板,固定板上设有对应的切断气缸和整形气缸,切断气缸的导杆上通过切断连接装置连接有切断刀,整形气缸的导杆上通过整形连接装置与整形头连接。

9.所述回收机构包括设在分离台一侧的支架,支架上设有向下倾斜的回收滑道。

10.所述移料机构包括设在分离机构一侧的移料台,移料台上设有横向气缸,横向气

缸的导杆上设有水平的移料安装板,移料安装板上设有纵向的滑台,滑台上设有与滑台配合的滑块,滑块上固定有水平的移料板,移料板呈u形,移料板的一端设有上料夹取装置,另一端设有废料夹取装置。

11.进一步的,所述切断连接装置包括套设在切断气缸的导杆上的法兰套管,法兰套管上设有水平的切断连接板,所述切断刀固定在切断连接板的下方,切断连接板的两端设有切断直线轴承,切断直线轴承套设在立柱上。

12.进一步的,所述整形连接装置包括设在整形气缸的导杆上的整形连接板,所述整形头设在整形连接板的底端,整形连接板的一侧固定有4个对应设置的整形滑块,所述固定板的下方设有立板,立板上设有两条与整形滑块配合的整形导轨。

13.进一步的,所述拉料装置包括设在分离台上的横向的拉料气缸,拉料气缸的导杆上通过拉料连接板连接有竖直气缸,竖直气缸的导杆上连接有与横轨对应的拉板,所述拉料连接板的两端固定有两个对应的拉料滑块,所述分离台上设有与拉料滑块配合的拉料导轨。

14.进一步的,所述工作面板的下方设有下固定板,下固定板的两端设有两条向下的导柱,导柱的底端通过电机安装板与贯通丝杆电机连接,所述升降座的两侧设有上料直线轴承,上料直线轴承套设在所述导柱上。

15.进一步的,所述工作面板上设有水平的储料滑台,所述安装板上设有与储料滑台配合的储料滑块,所述储料底槽沿横向均匀设有若干个。

16.进一步的,所述上料夹取装置包括固定在移料板一端的竖直上料气缸,竖直上料气缸的导杆上设有上料夹取连接板,上料夹取连接板的下方弹性连接有上料夹取固定板,上料夹取固定板上设有上料气爪气缸。

17.进一步的,所述废料夹取装置包括固定在移料板一端的竖直废料气缸,竖直废料气缸的导杆上设有废料夹取固定板,废料夹取固定板上设有废料气爪气缸。

18.进一步的,所述横向气缸的两侧设有两条对应的横向导轨,移料安装板上设有与横向导轨配合的横向滑块。

19.进一步的,所述回收滑道的末端的上方设有废料分类磁铁。

20.本发明包括工作台,工作台上设有上料机构、分离机构、回收机构和移料机构,上料机构包括储料装置和托料装置,分离机构的切断气缸带动切断刀将金属注塑件上的废料切除,分离机构的整形气缸带动整形头对注塑产品整形,分离机构的拉料装置可以将注塑产品从切断位置移动到整形位置,回收机构可以自动回收金属废料,移料机构可将金属注塑件从上料位置移动至切断位置,也可将金属废料从切断位置移动至回收位置。该金属废料的切断设备的优点在于:使注塑件分离、整形、分类回收等工作可以自动化完成,增加了生产安全性,节省了注塑件分离、整形、分类回收等工时,提高了生产效率,注塑产品质量一致性好、良品率高。

附图说明

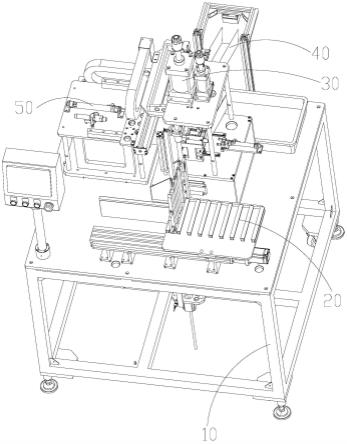

21.图1为本发明提供的注塑件自动分离及整形设备的立体结构示意图1;

22.图2为本发明提供的注塑件自动分离及整形设备的立体结构示意图2;

23.图3为图2中a处的局部放大图;

24.图4为本发明提供的工作台与上料机构的主视图;

25.图5为图4中b处的局部放大图;

26.图6为本发明提供的金属注塑件的立体结构示意图;

27.图7为本发明提供的上料机构的立体结构示意图;

28.图8为本发明提供的上料机构中储料装置的立体结构示意图;

29.图9为本发明提供的分离机构的立体结构示意图1;

30.图10为本发明提供的分离机构的立体结构示意图2;

31.图11为图10中c处的局部放大图;

32.图12为本发明提供的分离机构中拉料装置的立体结构示意图;

33.图13为本发明提供的移料机构的立体结构示意图1;

34.图14为本发明提供的移料机构的立体结构示意图1;

35.图15为本发明提供的移料机构中上料夹取装置的立体结构示意图;

36.图16为本发明提供的移料机构中废料夹取装置的立体结构示意图。

具体实施方式

37.本发明提供一种注塑件自动分离及整形设备,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

38.本发明提供的一种注塑件自动分离及整形设备,其结构如图1-图16所示,包括:工作台10,工作台10的顶端设有工作面板11,工作台10上沿纵向依次对应设有上料机构20、分离机构30和回收机构40,分离机构30的一侧还设有移料机构50。

39.所述上料机构20包括设在工作面板11上的储料装置21,储料装置21的下方设有托料装置22,所述储料装置21包括设在工作面板11的上方的安装板211,安装板211上设有储料底槽211a,储料底槽211a内设有与储料底槽211a对应的储料底托212,储料底托212上设有若干个竖直的限位杆213,限位杆213与储料底托212固定连接,限位杆213设置在金属注塑件的前侧、后侧、左侧及金属注塑件的中空位置,其中金属注塑件后侧的限位杆213上设有拉手,可以通过拉手将储料底托212从储料底槽211a中拉出,或者将储料底托212推入储料底槽211a中。

40.储料底托212上还设有两个托料通孔212a,所述托料装置22包括设在工作面板11下方的竖直的贯通丝杆电机221,贯通丝杆电机221开启后,贯通丝杆电机221的丝杆221a可以沿着竖直方向向上步进移动,贯通丝杆电机221的丝杆221a的顶端连接有升降座222,升降座222上设有与托料通孔212a对应的托柱223,托柱223支撑在金属注塑件的下方,随着丝杆221a向上运动而慢慢向上送料。安装板211的一侧还设有上料位置感应器211b,保证上料位置的准确度。

41.所述分离机构30包括设在储料装置21一侧的分离台31,分离台31上设有与储料装置21对应的分离座32,分离座32的顶端设有置料槽33,置料槽33上设有若干条中空的横轨331,横轨331的下方设有拉料装置34,置料槽33沿拉料方向的始端为切断位置,末端为整形位置,拉料装置34用于将注塑件从切断位置移动至整形位置。置料槽33上沿拉料方向的末端设有收料滑槽35,收料滑槽35的下方设有收料箱,用于收集整形完成后的注塑件。置料槽

33上沿拉料方向的末端设有向下倾斜的导向斜面,整形完成的注塑件会留在整形位置,直至拉料装置34将后一批注塑件往整形位置拉料,已完成整形工序的注塑件被推动,顺着导向斜面滑向收料滑槽35,而收集在收料箱内。分离座32的四周矩形设置有4条立柱36,立柱36的顶端设有固定板37,固定板37上设有对应的切断气缸38和整形气缸39,切断气缸38的导杆上通过切断连接装置381连接有切断刀382,整形气缸39的导杆上通过整形连接装置391与整形头392连接。

42.所述回收机构40包括设在分离台31一侧的支架41,支架41上设有向下倾斜的回收滑道42,回收滑道42用于金属废料的回收。

43.所述移料机构50包括设在分离机构30一侧的移料台51,移料台51上设有横向气缸52,横向气缸52的导杆上设有水平的移料安装板53,移料安装板53上设有纵向的滑台54,滑台54上设有与滑台54配合的滑块55,滑块55上固定有水平的移料板56,移料板56呈u形,移料板56的一端设有上料夹取装置57,另一端设有废料夹取装置58。移料板56可以随着横向气缸52横向移动,随着滑台54、滑块55纵向移动,实现上料夹取装置57和废料夹取装置58分别在相应的取、放位置之间移动。当移料板56上的上料夹取装置57夹取上料机构20的金属注塑件时,废料夹取装置58可以夹取分离机构30的金属废料。当移料板56上的上料夹取装置57将金属注塑件放置在分离机构30上时,废料夹取装置58可以将金属废料放置在回收滑道42的上方。

44.实际工作时,工人需要根据限位杆213的位置,将已经完成注塑工序的金属注塑件6依次摆放在储料底托212上,将储料底托212推入储料底槽211a中后,启动切断设备。贯通丝杆电机221开启,贯通丝杆电机221的丝杆221a向上托起储料底托212上的金属注塑件6,当金属注塑件6到达与分离座32对应的高度时,移料板56上的上料夹取装置57随着滑台54、滑块55与横向气缸52移动至金属注塑件6的上方,同时,废料夹取装置58移动至分离机构30的置料槽33的上方,上料夹取装置57夹取最上方的金属注塑件6,废料夹取装置58可以夹取之前已经在置料槽33上切断的金属废料62,滑台54、滑块55与横向气缸52带动移料板56移动,使上料夹取装置57移动至分离机构30的置料槽33的上方,将金属注塑件6放置在置料槽33上,同时,废料夹取装置58移动至回收滑道42的上方,可以将金属废料62放置在回收滑道42内,金属废料62沿着回收滑道42滑向回收容器中。置料槽33上的金属注塑件6在切断气缸38的驱动作用下,被切断刀382分离成多个预埋有金属的注塑件61和一条金属废料62的料段,拉料装置34将注塑件61移动至整形头392的下方,整形气缸39带动整形头392向下压注塑件61并对注塑件61整形,以避免注塑件61在切断的过程中产生变形而影响产品的质量。

45.整个生产过程中,工人仅需在切断设备工作时,将金属注塑件6依次摆放在储料底托212上,保证上料机构20上有足够的金属注塑件6,这个工序与切断设备的工作互不影响,不会影响切断设备的效率。而且,工人的安全性生产得到有效的保障。整个切断设备自动上料,自动切断金属废料,注塑件自动整形、收集,金属废料自动回收,而且金属注塑件上料与金属废料夹取同步进行,金属注塑件置料与金属废料放料同步进行,节约了大量的人工,并且生产效率相对现有的生产方式极高。而注塑件自动整形避免了切断过程中注塑件的变形产生的影响,提高了生产效率的同时,还保证了产品的外观与质量。

46.具体的,所述切断连接装置381包括套设在切断气缸38的导杆上的法兰套管381a,法兰套管381a上设有水平的切断连接板381b,所述切断刀382固定在切断连接板381b的下

方,切断刀382为与注塑件61对应的4个,切断连接板381b的两端设有切断直线轴承381c,切断直线轴承381c套设在立柱36上。这种结构的切断刀382运动平稳,保证了金属废料切断过程的稳定性。

47.具体的,所述整形连接装置391包括设在整形气缸39的导杆上的整形连接板391a,所述整形头392设在整形连接板391a的底端,整形头392的底端呈与注塑件61配合的弧形,整形连接板391a的一侧固定有4个对应设置的整形滑块391b,所述固定板37的下方设有立板391c,立板391c上设有两条与整形滑块391b配合的整形导轨391d。这种结构的整形头392运动平稳,保证了注塑件整形过程的稳定性和整形质量。

48.具体的,所述拉料装置34包括设在分离台31上的横向的拉料气缸341,拉料气缸341的两侧设有可调节的整形位限位杆,拉料气缸341的导杆上通过拉料连接板342连接有竖直气缸343,竖直气缸343的导杆上连接有与横轨331对应的拉板344,所述拉料连接板342的两端固定有两个对应的拉料滑块346,所述分离台31上设有与拉料滑块346配合的拉料导轨345。这种结构避免了拉料过程中,注塑件62的运动轨迹偏移而引起摩擦阻力过大,损伤注塑件62的情况,保证了拉料的稳定性和产品的质量。

49.具体的,所述工作面板11的下方设有下固定板224,下固定板224的两端设有两条向下的导柱225,导柱225的底端通过电机安装板226与贯通丝杆电机221连接,所述升降座222的两侧设有上料直线轴承227,升降座上料直线轴承227套设在所述导柱225上。升降座222的一侧还设有高度传感器。这种结构保证了上料的稳定性与精准度。

50.具体的,所述工作面板11上设有水平的储料滑台214,所述安装板211上设有与储料滑台214配合的储料滑块215,所述储料底槽211a沿横向均匀设有若干个,即可在各储料底槽211a内放置已摆放好金属注塑件6的储料底托212,当一个储料底托212上的金属注塑件6已全部取料后,安装板211在储料滑台214的作用下可以自动移动,使下一个储料底托212的金属注塑件6到达取料位置,继续后续的切断工序。这样,减少了更换储料底托212的停机时间,提高了切断设备的效率。

51.具体的,所述上料夹取装置57包括固定在移料板56一端的竖直上料气缸571,竖直上料气缸571的导杆上设有上料夹取连接板572,上料夹取连接板572的下方弹性连接有上料夹取固定板573,上料夹取固定板573上设有上料气爪气缸574。由于上料夹取连接板572与上料夹取固定板573之间弹性连接,使得上料气爪气缸574取、放时不会挤压或者摔伤金属注塑件6,保证了产品的质量。

52.具体的,所述废料夹取装置58包括固定在移料板56一端的竖直废料气缸581,竖直废料气缸581的导杆上设有废料夹取固定板582,废料夹取固定板582上设有废料气爪气缸583。这种结构简单,取放效率高。

53.具体的,所述横向气缸52的两侧设有两条对应的横向导轨521,移料安装板53上设有与横向导轨521配合的横向滑块531,使得移料安装板53的横向运动平稳,保证了移料的稳定性和移料位置的精准度。

54.具体的,所述回收滑道42的末端的上方设有废料分类磁铁43。本实施例中的金属注塑件6中埋塑了两条料带,其中一条料带为非磁性不锈钢带,另一条为磁性钢带,当两条金属废料从回收滑道42上滑下时,废料分类磁铁43将磁性钢带吸在废料分类磁铁43上,非磁性不锈钢带顺着回收滑道42滑向回收滑道42下方的收纳箱内,从而将两种金属废料分类

回收,节约了人工分类废料的时间,而且比人工分类的准确度高,提高了废料回收的效率和分类利用的精准度。

55.回收滑道42上凸设有与金属废料配合的刮板44,当废料气爪气缸583松开金属废料并远离回收滑道42时,刮板44将金属废料从废料气爪气缸583的气爪上刮下,使金属废料掉落至回收滑道42上,避免了金属废料不能有效回收的现象。

56.综上所述,本发明包括工作台10,工作台10上设有上料机构20、分离机构30、回收机构40和移料机构50,上料机构20包括储料装置21和托料装置22,分离机构30的切断气缸38带动切断刀382将金属注塑件上的废料切除,分离机构30的整形气缸39带动整形头392对注塑产品整形,分离机构的拉料装置34可以将注塑产品从切断位置移动到整形位置,回收机构40可以自动回收金属废料,移料机构50可将金属注塑件从上料位置移动至切断位置,也可将金属废料从切断位置移动至回收位置。该金属废料的切断设备的优点在于:增加了生产安全性,节省了注塑件分离、整形、分类回收等工时,提高了生产效率,注塑产品质量好。

57.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1