一种粘弹膏体材料高精度3D打印设备及打印方法

一种粘弹膏体材料高精度3d打印设备及打印方法

技术领域

1.本发明属于增材制造技术,具体涉及一种粘弹膏体材料高精度3d打印设备及打印方法。

背景技术:

2.增材制造技术,俗称3d打印技术,该技术首先将需要打印的零件建立三维模型,然后按试验需求对数据进行分层切片并传输到3d打印设备,以喷墨打印技术(ink-jet printing,ijp)、三维打印成型(three dimensional printing,3dp)、熔化沉积成型技术(fused deposition modeling,fdm)、直接自由成型(direct ink writing,diw)、激光选区烧结/熔融(selective laser sintering/melting,sls/slm)、光固化快速成型技术(stereo lithography appearance,sla)、叠层实体制造(laminated object manufacturing,lom)等技术,将陶瓷、金属、高分子等材料由下至上逐层成型,形成三维结构。现有技术公开了一种多材料3d打印设备及方法,包括:基座、打印平台单元、紫外光学单元、供料铺料刮料一体化单元、旋转切换式料盒单元和清洗风干单元;供料铺料刮料一体化单元包括:刮料旋转盘、刮料旋转轴承、刮料电机、铺料刮料件和n组供料单元。现有技术公开了一种用于智能制造的3d打印机,包括主机体,主机体内安装有打印喷嘴和送料支座,送料支座的内部滑动安装有升降板,升降板的顶端放置有安装座,安装座的内部安装有主料盘,送料支座的内部安装有过渡盘和副料盘,主料盘为间歇旋转机构,送料支座的顶端安装有对安装座进行称重的称重器;通过设置间歇旋转主料盘对副料盘进行料丝供应,在主料盘停止旋转时,升降板下移,安装座和主料盘的重量都集中在称重器上,可称出主料盘中的剩余料丝存量,且称重时,主料盘处于不旋转的静止状态下,称重结果更为准确。现有技术中,具有流动性的浆体的材料形式,制备相对简单,但存在材料稳定性差、打印过程需要添加接触式支撑、打印结束需要去除支撑等缺点。粘弹膏体材料是一种具有屈服点的粘弹性材料,在不受外力作用时,呈现膏体状态,可长期保持稳定,保证其中含有的陶瓷粉末不会因重力等剪切作用而沉降析出,而当材料在受到刮刀剪切作用时粘度会迅速降低(剪切变稀),从而有利于材料的铺平。同时,利用粘弹膏体高屈服应力特点,可以实施随形非接触支撑策略,避免了去除接触支撑时对零件表面产生的破坏,因此,在实际使用过程中具有较大的优势。对于陶瓷光固化3d打印材料而言,由于材料粘度较大或表面张力等原因,材料自流平困难,通常需要借助刮刀的外力作用辅助刮平,现有技术中,刮平都是在材料槽/成型台全幅面进行,耗费时间并浪费材料。

技术实现要素:

3.本发明创造性的设计一种粘弹膏体材料高精度3d打印设备并利用其进行粘弹膏体材料高精度3d打印,通过挤出结合刮涂实现高精度,挤出可按需供料,在挤出的基础上刮涂,提高精度,然后光固化成坯体,大幅节省了原料,且打印效果优于现有技术,解决了现有技术没有能够很好适用粘弹膏体材料设备的问题。

4.本发明采用如下技术方案:一种粘弹膏体材料高精度3d打印设备,包括成型台、粘弹膏体材料挤出模块、传送带、刮刀、粘弹膏体材料卸料模块;所述成型台位于升降装置上,侧边设有导轨,导轨上设有滑块,滑块上设有安装板;所述粘弹膏体材料挤出模块、刮刀、粘弹膏体材料卸料模块分别位于安装板上;所述安装板接有直线驱动装置;所述粘弹膏体材料挤出模块包括挤压出料罐、送料软管、挤出头;所述挤出头位于传送带上;所述粘弹膏体材料卸料模块包括卸料夹块、刮板、输送带、刮板控制器,所述卸料夹块装于输送带上,所述刮板装于刮板控制器上;所述挤出头与刮刀前后设置;所述卸料夹块位于刮刀侧边。

5.一种利用上述粘弹膏体材料高精度3d打印设备进行粘弹膏体材料3d打印的方法,包括以下步骤:(1)将储料罐中的粘弹膏体材料挤压在成型台上,得到单层粗铺膏体;(2)利用刮刀,在上述挤出的单层膏体上做刮平动作,得到薄层膏体,然后固化,得到单层坯体;(3)成型台下降,然后将储料罐中的粘弹膏体材料挤压在步骤(2)的单层坯体上,得到单层粗铺膏体;(4)重复步骤(2)、步骤(3),直至符合打印件高度,完成粘弹膏体材料的3d打印。

6.本发明中,膏体材料沿着软管输送到挤出头,挤出材料;通过传送带与导轨的位移,满足不同打印形状;此时,由于挤出工艺的客观局限,挤出层厚较大,精度不满足光固化3d要求,称为单层粗铺膏体;然后利用刮刀刮过单层粗铺膏体,达到减小层厚、提高精度的目的;然后常规固化,再重复挤出-刮平-固化,直至打印件成型;成型台下降为每层坯体提供高度空间。

7.与现有技术不同,本发明创造性的设计可上下位移的成型台,保持挤出头与刮刀不上下移动,利于保证粘弹膏体材料每层的精度。与常规工业涂铺不同,用于3d打印的分层厚度需要非常高的精度,而且需要逐层挤料固化,达到成千上万次,设备的精密性是关键,现有设备很难实现针对粘弹膏体材料的精密涂铺,本发明采用上下移动式成型台利于保证粘弹膏体材料每层的厚度,具体升降装置为现有设备,比如升降机。

8.本发明中,粘弹膏体材料挤出模块的作用是储料、出料,送料软管分别连通挤压储料罐与挤出头;挤压出料罐的作用是粘弹膏体材料的存储,在工作时,通过压力将存储的粘弹膏体材料挤入送料软管,再从挤出头挤到成型台上,此时厚度大,精度低,然后利用刮刀刮平,达到减小层厚的目的;优选的,粘弹膏体材料高精度3d打印设备还包括辅助轨道、挤出头安装件,辅助轨道上设有辅助滑块,挤出头位于挤出头安装件上,挤出头安装件装于传送带与辅助滑块上,本发明的具体安装方式为现有技术,能够固定连接即可,从而在传动带带动下,挤出头安装件位移并带动挤出头位移,同时在辅助滑块稳定下,保证挤出精度;传送带的控制为常规技术,比如通过电机控制;传送带与辅助轨道平行,优选的,传送带位于辅助轨道的上方,从而使得挤出头稳定不晃。

9.优选的,粘弹膏体材料挤出模块为一套或者多套,每套粘弹膏体材料挤出模块包括挤压出料罐、送料软管、挤出头,独立的构成储料、出料、挤料,可用于同样膏体材料的多个部件打印,也可用于不同膏体材料的多个部件打印;所有挤出头都位于传送带以及辅助轨道上,可左右位移;其余的,比如刮刀等,都共用。

10.本发明中,粘弹膏体材料卸料模块的作用是清除刮刀上的积料,卸料夹块位于刮刀侧边,工作时贴着刮刀,在输送带的作用下移动,实现积料清除,优选的,卸料夹块为两个,分别位于刮刀前后两侧,一方面,可清除刮刀两边的积料,另一方面,两个夹块相向夹住刮刀,避免刮刀单向受力导致的形变。刮板的作用是清除卸料夹块上的积料,刮板控制器的作用是使得刮板上下,从而将卸料夹块上的积料刮下,刮板控制器可以为气缸、电缸等,刮板位于刮板控制器的活动杆上。优选的,在卸料夹块不工作时,卸料夹块位于刮刀与刮板控制器之间,刮板位于两个卸料夹块之间,可同时刮掉两个夹块表面的积料。

11.本发明中,卸料夹块通过夹块安装板安装于输送带上,具体安装方式为现有技术,能够固定连接即可,优选的,夹块安装板设有带动卸料夹块前后移动的装置,比如气缸、电缸等,具体的,夹块安装板一端与输送带连接,另一端装有带动卸料夹块前后移动的装置,该装置的推杆上装有卸料夹块,从而,在需要清理刮刀上的积料时,带动卸料夹块前后移动的装置可将卸料夹块推到刮刀侧边与之接触,然后输送带带着卸料夹块位移,刮除积料,在有效清除积料的同时,夹紧的卸料夹块位移时保持稳定,避免损伤或者摇晃刮刀,这都利于膏体材料的刮平效果提升。作为常识,两个卸料夹块对应两个夹块安装板。

12.本发明中,导轨的作用是实现安装板前后位移,从而带动挤出头、刮刀前后位移,结合传动带实现挤出头水平面上的移动,适应不同打印件的需求。可以在成型体外围设置固定台,固定台上再安装导轨。安装板在导轨上的位移为常规技术,可通过直线驱动装置带动实现,直线驱动装置为现有产品,可以为丝杆,也可以为直线驱动器。安装板的作用是为各部件提供支撑,其具体形状没有限定,各部件在安装板上的具体安装方式为常规技术,可以通过螺丝螺栓安装,也可粘接、铆接、扣接安装,对于方位,本发明以设备实际工作时,刮刀运行方向为前后,成型台运行方向为上下,卸料夹块运行方向为左右,传送带、输送带的运行方向与导轨的运行方向垂直,挤出头与刮刀前后设置为了粘弹膏体材料挤出后可以刮平,具体前后位置没有限定。

13.本发明中,传送带、输送带作用近似,都是控制其上的部件左右移动,不同表述仅为区分,两者可一致,也可不同;控制传送带、输送带的方法或者结构为现有技术,可通过电机控制,也可通过其他能够使得传送带、输送带转动的方式与结构。本发明优选传送带与传送带电机连接,输送带与输送带电机连接,传送带电机、输送带电机都位于安装板上,如此简单结构可实现传送带、输送带的运行。

14.优选的,本发明利用高精度成型设备进行粘弹膏体材料3d打印的方法还包括积料清理步骤,其实施没有特别限制,因为打印原料是粘弹膏体材料,刮平的时候会粘在刀上下不来,次数多了会产生比较严重的堆积,本发明在刮刀的两侧各有一个卸料夹块,夹块滑动的时候,把积料推到刮刀一端,气缸控制刮板把夹块上卸下的料向下推,完成积料清理。

15.本发明中,粘弹膏体材料的屈服应力为50~2000pa,一般以陶瓷粉体结合有机物质以及助剂组成,不同组成的粘弹膏体材料都适用本发明的方法;所述固化为光固化,为常规技术,现有技术主要有两种:一种是点光源的紫外激光(355nm),一种是面光源的led(405nm);固化后的单层坯体的厚度为10~120μm,优选20~50μm。作为常识,膏体材料宏观3d打印件通过逐层打印固化形成厚度堆叠,一般为原料铺层、厚度调整、固化然后不断重复,每层固化坯体的精度对打印成品非常关键,本发明首次公开了成型台下降结合挤出后刮平的方法,在极大节约耗材的基础上,单层固化坯体的精度非常高,实验证实,现有性能

最好的市售设备在单层设计厚度为30μm的情况下,实际厚度误差达到1μm,而本发明在0.5μm以下,此显著的进步对作为精密打印的3d打印件非常重要。

16.与现有技术相比,本发明节省材料,有效解决了现有技术制备3d打印件时需要铺整个平面的问题,为了保持每层精度,现有打印设备都采用满铺成型台,这是客观情况,本领域技术人员没有想到解决此问题,也可以认为,在本发明之前,本领域技术人员不认为满铺整个成型台是问题,也没有提出该问题。随着打印材料的不断发展,本发明创造性提出粘弹膏体材料高精度3d打印设备,仅需要根据零件结构挤出材料,显著降低了原材料消耗,更主要的,精度依旧可以保持很高。

附图说明

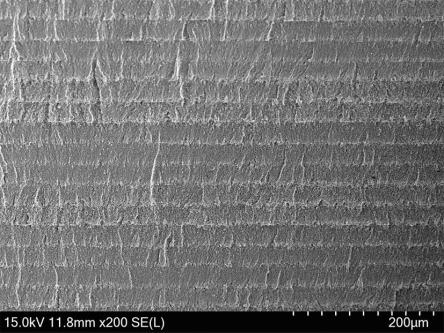

17.图1为粘弹膏体材料高精度3d打印设备结构示意图;图2为升降机与成型台结构示意图;图3为粘弹膏体材料挤出模块、刮刀、粘弹膏体材料卸料模块结构示意图(省略安装板上用于安装刮刀的竖板);图4为粘弹膏体材料挤出模块、粘弹膏体材料卸料模块结构示意图(省略安储料罐);图5为刮刀后侧结构示意图(与图1方向相反);图6为粘弹膏体材料卸料模块结构示意图;图7为粘弹膏体材料高精度3d打印设备结构示意图,有两套挤出模块;图8为粘弹膏体材料高精度3d打印设备两套挤出模块结构示意图;图中常规安装螺丝、螺栓没有示出,螺孔表示螺丝安装位,为常识,标号如下:成型台1、刮刀2、升降机3、导轨4、固定台5、滑块6、安装板7、安装板固定件71、直线驱动装置8、挤压出料罐9、送料软管10、挤出头11、传送带12、辅助轨道13、挤出头安装件14、辅助滑块141、挤压出料罐91、送料软管101、挤出头111、挤出头安装件142、辅助滑块143、传送带电机15、卸料夹块16、刮板17、输送带18、刮板控制器19、夹块安装板20、气缸21、刮板安装件22、输送带电机23、弹簧螺丝24;图9为本发明打印完成坯体的z向断面扫描电镜图。

具体实施方式

18.本发明创造性提出粘弹膏体材料高精度3d打印设备,用于粘弹膏体材料铺设,是一种3d打印用高精度粘弹膏体材料铺设设备,作为常识,本发明的设备与现有激光扫描模块结合,成为3d打印系统;常规激光扫描模块包括激光器、振镜,常规位于成型台上方,根据所需形状发出激光照射铺设后的材料,与现有技术一样。

19.挤出工艺因为挤出孔不能做到非常小,材料具有挤出胀大效应等原因,精度差,在高精度3d打印领域很少应用,而针对粘弹膏体材料光固化3d打印,更是没有应用;现有技术中,仅有少量应用于膏体材料打印的设备,都是满铺成型台。本发明创造性提出粘弹膏体材料高精度3d打印设备,先挤出粗铺料,再用刮刀做精铺,层厚可以根据打印需要设定,刮平之后,再用常规的激光光源进行光固化扫描完成这一层的打印。作为常识,激光扫描模块根据打印数据固化刮平的材料表面,控制系统引导激光束按照一定的轨迹在材料表面运动,

激光扫描过的位置由于光化学反应发生固化,其他位置依旧保持材料原本的膏体性状,层层扫描堆叠,最后得到三维坯体。与其他领域相比,3d打印具有特殊性,主要的是,成型时需要进行成千上万次出料,每次都是铺料固化,再铺料固化,这对每层的精度要求非常高,这是3d打印的客观要求,因为其主要用于精密材料的制备,比如高孔隙率骨架材料等,微小精度差异都会导致产品不合格,这也是现有技术为了保持精度而采用满铺成型台的重要原因。本发明采用的具体部件都为常规产品,可市购,也可根据本发明的描述常规制备,比如安装板、安装件等,可根据实际需要进行结构设计;涉及的具体部件之间的连接、控制为常规技术,具体安装方式为现有技术,能够固定连接即可;相同或者对称件一般标注一处,比如导轨、卸料夹块、滑块等,同样作用的多个部件在不同附图中标注位置有的不同,比如滑块在导轨上有多个,就是为了安装板稳定,不影响本领域技术人员的理解。

20.实施例一参见图1至图6,一种利用粘弹膏体材料高精度3d打印设备,包括成型台1、粘弹膏体材料挤出模块、刮刀2、粘弹膏体材料卸料模块;成型台位于升降机3上,侧边设有导轨4,位于固定台5上,固定台位于成型台四周,为框结构;导轨上设有滑块6,滑块上设有安装板7,安装板通过安装板固定件71与直线驱动装置8(为丝杆)固定,从而利用丝杆运行推动安装板实现安装板沿着导轨滑动,具体为常规技术;粘弹膏体材料挤出模块包括挤压出料罐9、送料软管10、挤出头11、传送带12、辅助轨道13、挤出头安装件14,挤出头位于挤出头安装件上,挤出头安装件装于传送带与辅助滑块141上,辅助滑块装于辅助轨道上,传送带装于安装板上,由传送带电机15控制,挤压出料罐为现有产品,通过电缸控制出料,传送带位于辅助轨道的上方,从而使得挤出头稳定不晃;粘弹膏体材料卸料模块包括两个卸料夹块16、刮板17、输送带18、刮板控制器19(为气缸);卸料夹块通过夹块安装板20安装于输送带上,夹块安装板设有气缸21,带动卸料夹块前后移动,具体的,夹块安装板一端与输送带连接,另一端装有气缸,其推杆上装有卸料夹块;刮板通过刮板安装件22安装在刮板控制器的活动杆上,输送带装于安装板上,由输送带电机23控制;两个卸料夹块分别位于刮刀前后侧边,夹块位于刮刀与刮板控制器之间,刮板位于两个卸料夹块之间,可同时刮掉两个夹块表面的积料;挤压出料罐、传送带、辅助轨道、传送带电机、刮刀、输送带、刮板控制器、输送带电机分别常规安装于安装板上,其中刮板控制器通过弹簧螺丝24安装,可以缓冲卸料夹块的冲击,其余部件通过常规螺丝、螺栓安装,为现有技术;挤出头与刮刀前后设置。

21.一种利用粘弹膏体材料高精度3d打印设备进行粘弹膏体材料3d打印的方法,包括以下步骤:(1)将储料罐中的粘弹膏体材料挤压在成型台上,得到单层粗铺膏体;(2)利用刮刀,在上述挤出的单层膏体上做刮平动作,得到薄层膏体,然后固化,得到单层坯体;(3)成型台下降,然后将储料罐中的粘弹膏体材料挤压在步骤(2)的单层坯体上,得到单层粗铺膏体;(4)重复步骤步骤(2)、步骤(3),直至符合打印件高度,完成粘弹膏体材料的3d打

印。

22.与现有技术不同,本发明创造性的设计可上下位移的成型台,保持挤出头与刮刀不上下移动,利于保证粘弹膏体材料每层的精度。与常规其他工业涂铺不同,用于3d打印的分层厚度需要非常高的精度,而且需要逐层挤料固化,达到成千上万次,设备的精密可控是关键,现有设备很难实现针对粘弹膏体材料的精密涂铺,本发明采用上下移动式成型台利于保证粘弹膏体材料每层的精度。

23.本发明中,粘弹膏体材料挤出模块的作用是储料、出料,送料软管分别连通挤压储料罐与挤出头;挤压出料罐的作用是粘弹膏体材料的存储,在工作时,通过压力将存储的粘弹膏体材料挤入送料软管,再从挤出头挤到成型台上,然后利用刮刀刮平,达到精确层厚的目的;在传动带带动下,挤出头安装件位移并带动挤出头位移,同时在辅助滑块稳定下,保证挤出精度;传送带的控制为常规技术,比如通过电机控制。

24.本发明中,粘弹膏体材料卸料模块的作用是清除刮刀上的积料,两个卸料夹块位于刮刀侧边,工作时气缸推动使其贴着刮刀,在输送带的作用下移动,实现积料清除,两个夹块相向夹住刮刀,避免刮刀单向受力导致的形变。刮板的作用是清除夹块上的积料,刮板控制器的作用是使得刮板上下,从而将夹块上的积料刮下,具体的刮板控制器为气缸,活塞杆上下运行,带动刮板安装件上下,从而使得刮板贴着夹块表面上下,去除夹块表面的积料,可通过控制夹块前后的气缸调整两个夹块与刮板的接触,为常规技术。

25.本发明中,在需要清理刮刀上的积料时,气缸可将卸料夹块推到刮刀前后侧边与之接触,然后输送带带着卸料夹块位移,刮除积料,在有效清除积料的同时,夹紧的卸料夹块位移时保持稳定,避免损伤或者摇晃刮刀,这都利于膏体材料的刮平效果提升。

26.本发明中,导轨的作用是实现安装板前后位移,从而带动挤出头、刮刀前后位移,结合传动带实现挤出头水平面上的移动,适应不同打印件的需求。安装板在导轨上的位移为常规技术,可通过直线驱动装置带动与滑块滑动实现,安装板的作用是为各部件提供支撑,其具体形状没有限定,各部件在安装板上的具体安装方式为常规技术,可以通过螺丝螺栓安装,具体安装及其零件没有示出,其为常识,对于方位,本发明以设备实际工作时,刮刀运行方向为前后,成型台运行方向为上下,卸料夹块运行方向为左右,传送带、输送带的运行方向与导轨的运行方向垂直,挤出头与刮刀前后设置为了粘弹膏体材料挤出后可以刮平,具体前后位置没有限定。

27.本发明中,传送带、输送带作用近似,都是控制其上的部件左右移动,不同表述仅为区分,两者可一致,也可不同;控制传送带、输送带的方法或者结构为现有技术,可通过电机控制,也可通过其他能够使得传送带、输送带转动的方式与结构。本实施例选择传送带与传送带电机连接,输送带与输送带电机连接,传送带电机连接、输送带电机都位于安装板上,如此简单结构可实现传送带、输送带的运行。

28.以现有“cn2021109042438”实施例一的打印材料为粘弹膏体材料,以下引用该申请的内容:室温下,将45.2g hdda、6.5g pptta、12.9g dbp、1.0g引发剂184、350g氧化铝陶瓷粉、6.8g分散剂dispers 750w搅拌混合(200rpm、15分钟)后加入3.0g聚酰胺蜡,然后70℃下2500rpm剪切分散30分钟,得到3d打印材料;其中氧化铝陶瓷粉密度为3.93g/cm3,有机组分密度为1.13 g/cm3,计算可知,该打印材料中氧化铝粉体的体积百分数为60.2 vol%,屈服

应力为200pa。

29.利用上述高精度成型设备进行上述粘弹膏体材料打印时,采用如下步骤:(1)膏体材料储存在储料罐中,常规电缸控制挤压;膏体材料沿着软管输送到挤出头,挤出材料,通过传送带与导轨上的位移,实现打印形状按需供料;此时,由于挤出工艺的客观局限,挤出层厚较大,精度不满足高精度3d要求,此时厚度约400μm;(2)丝杆带动安装板从而带动刮刀,在上述挤出的材料上做刮平动作,达到减小层厚、提高精度的目的,设计厚度为30μm;然后常规激光固化,再重复挤出-刮平-固化,期间通过成型体下降提供厚度空间,直至打印件成型,外观尺寸为200

×

200

×

10mm;固化采用点光源的紫外激光(355nm),为现有技术。

30.因为打印原料是粘弹膏体材料,刮平的时候会粘在刀上下不来,次数多了会产生比较严重的堆积,本发明在刮刀的两侧各有一个卸料夹块,夹块滑动的时候,把积料推到刮刀一端,气缸控制刮板把夹块上卸下的料向下推,完成积料清理。

31.利用扫描电镜观察打印完成坯体的z向断面,每层厚度误差都在0.5μm以内,参见图9,说明本发明的方法具有非常高的精度;以现有市场占有率最高的3dceram-sinto公司的设备作对照,同样的原料与工件,其层厚度误差存在1μm以上的情况,关键的,本发明用料仅略大于零件体积,与3dceram-sinto公司ceramaker900需要满铺成型台的工艺相比,极大节约材料。

32.实施例二在实施例一的基础上,高精度成型设备省略辅助轨道与辅助滑块,其余一样,进行同样的打印测试,发现精度与现有设备近似,层厚度误差存在1μm以上的情况,也极大节约材料。

33.对比例在实施例一的基础上,将升降机从成型台下方移动到滑块上(左右各一个升降机,保持平衡),然后将安装板安装于升降机上,其中一个升降机通过安装板固定件与直线驱动装置固定,其余一样,也就是,保持成型台不动,在升降机作用下,安装板带动挤出头、刮刀上下移动实现高度方向的打印,丝杆推动升降机从而实现导轨上的位移;进行同样的打印测试,发现精度不满足要求,层厚度误差存在5.5μm的情况,且大部分误差在4.5~7.2μm之间,无法应用于分层厚度较低的高精度3d打印。

34.实施例三在实施例一的基础上,粘弹膏体材料挤出模块为两套,挤压出料罐9、送料软管10、挤出头11为一套;挤压出料罐91、送料软管101、挤出头111为另一套,通过挤出头安装件142安装于传送带12与辅助滑块143上;其余都与实施例一一样,参见图7、图8。进行同样的打印测试,可同时打印两种不同的材料,层厚度误差在0.5μm以内,节约材料的同时实现多材料打印。

35.对于3d打印,尤其是粘弹膏体材料(比如屈服应力大于100pa),每层不是独立的,相邻层都会互相影响,从而使得每层精确度发生变化,因此,好的设备不应仅做好当前层,还要在下一层上料刮平时,保持两层界面结合好,从而保证每层精度,这是3d领域的特殊要求。陶瓷膏体3d打印具有明显的技术优势,目前可成熟打印陶瓷膏体的设备来源单一,市面上仅有3dceram公司的设备可工业化应用,但是刮平都是在材料槽/成型台全幅面进行,耗

费时间并浪费材料,尤其是,面对粘弹膏体材料高精度3d打印时,效果还需改善。经过实际生产,本发明提出的设备不仅大幅减少了原料消耗,而且每层精度较现有技术近似甚至更优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1