无顶针深孔板模具分型取件结构的制作方法

1.本发明涉及一种深孔板注塑模具,尤其是涉及一种无顶针深孔板模具分型取件结构。

背景技术:

2.注塑模具产品的脱件一直是一个难点,也是关键点。在生物医药化学领域,深孔板的在各种检测中应用非常广泛。深孔板的常见结构如图1和图2所示,作为深型腔结构的密型产品,深孔板的形状复杂,产品在注塑过程中后期取出需要设置多个顶针配合顶出,导致整个模具结构复杂,在反复注塑取件后,容易出现顶针变形,顶针容易磨损,还容易与产品黏住,后期维修不便。

技术实现要素:

3.针对上述问题,本发明旨在通过一种无顶针深孔板模具分型取件结构,其省略了现有的顶针结构,采用推板的方式顶出产品,结构新颖可靠。

4.本发明的技术方案是一种无顶针深孔板模具分型取件结构,包括依次相邻排列的型腔板、大推板、连接板和型芯板,所述大推板连接有油缸杆,所述油缸杆穿过型腔板后连接至油缸,所述型腔板上连接有型腔镶件,所述大推板上连接有推板镶件,所述连接板内连接有连接板镶件,所述推板镶件底部连接连接板镶件,所述型芯板内连接有型芯镶件,所述型腔镶件和推板镶件位于产品上表面、连接板镶件位于产品外侧面、型芯镶件位于产品底面,上述四者围成封闭的深孔板产品型腔,所述连接板镶件顶部与产品下表面边缘接触限位;开模时型腔镶件跟随型腔板打开,所述油缸杆通过大推板带动推板镶件和连接板镶件向上运动使得产品跟随连接板镶件向上运动脱离型芯镶件。

5.优选的,所述连接板镶件包括连接在连接板内部的第一连接板镶件和连接在第一连接板镶件底面的第二连接板镶件,所述连接板与大推板通过螺钉或螺栓可拆卸连接成一体。

6.优选的,所述型腔板底面连接有四个相互独立的型腔镶件,型芯板顶面对应连接有四个相互独立的型芯镶件,所述连接板内部对应设置有四个相互独立的安装腔,每个安装腔内都对应连接有连接板镶件。

7.优选的,所述第一连接板镶件内侧顶部设置有第一限位台阶,所述第一限位台阶与产品顶部边缘处下表面限位接触;所述第二连接板镶件顶面位于第一连接板镶件内侧处形成第二限位面,第二限位面与产品底部边缘下表面处限位接触。

8.本发明结构新颖,直接省略了模具中的顶针结构,采用推板和独特的连接板镶件结构,可以顺利顶出产品,使用安全可靠。

附图说明

9.图1为本发明的一种产品结构示意图;

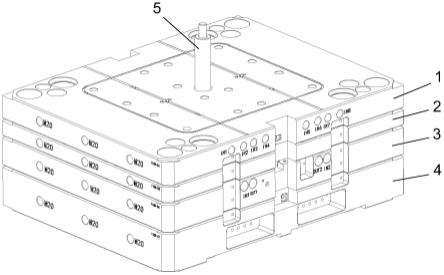

图2为图1另一视角的结构示意图;图3为本发明的结构示意图;图4为本发明中油缸杆、大推板、连接板三者的连接结构示意图;图5为本发明中型腔板和型腔镶件的结构示意图;图6为本发明中大推板和推板镶件的结构示意图;图7为本发明中连接板和连接板镶件的结构示意图;图8为本发明中型腔镶件、推板镶件、连接板镶件和型芯镶件的结构示意图;图9为图8的主视图;其中:1—型腔板;2—大推板;3—连接板;4—型芯板;5—油缸杆;6—型腔镶件;7—推板镶件;8—连接板镶件;81—第一连接板镶件;811—第一限位台阶;82—第二连接板镶件;821—第二限位面;9—型芯镶件;10—安装腔。

具体实施方式

10.下面结合附图,对本发明作进一步详细说明。

11.如图3至图9所示,本发明提供了一种无顶针深孔板模具分型取件结构,包括依次相邻排列的型腔板1、大推板2、连接板3和型芯板4,所述大推板2连接有油缸杆5,所述油缸杆5穿过型腔板1后连接至油缸,所述型腔板1上连接有型腔镶件6,所述大推板2上连接有推板镶件7,所述连接板3内连接有连接板镶件8,所述推板镶件7底部连接连接板镶件8,所述型芯板4内连接有型芯镶件9,所述型腔镶件6和推板镶件7位于产品上表面、连接板镶件8位于产品外侧面、型芯镶件9位于产品底面,上述四者围成封闭的深孔板产品型腔,所述连接板镶件8顶部与产品下表面边缘接触限位;开模时型腔镶件6跟随型腔板1打开,所述油缸杆5通过大推板2带动推板镶件7和连接板镶件8向上运动使得产品跟随连接板镶件8向上运动脱离型芯镶件9。

12.在上述方案的基础上,所述连接板镶件8包括连接在连接板3内部的第一连接板镶件81和连接在第一连接板镶件81底面的第二连接板镶件82,所述连接板3与大推板2通过螺钉或螺栓可拆卸连接成一体。

13.具体的,所述型腔板1底面连接有四个相互独立的型腔镶件6,型芯板4顶面对应连接有四个相互独立的型芯镶件9,所述连接板3内部对应设置有四个相互独立的安装腔10,每个安装腔10内都对应连接有连接板镶件8。

14.进一步的,所述第一连接板镶件81内侧顶部设置有第一限位台阶811,所述第一限位台阶811与产品顶部边缘处下表面限位接触;所述第二连接板镶件82顶面位于第一连接板镶件81内侧处形成第二限位面821,第二限位面821与产品底部边缘下表面处限位接触。

15.本发明使用时,在合模状态下型腔镶件6、推板镶件7、连接板镶件8、型芯镶件9四者围成封闭的产品型腔区域,注塑时熔融原料进入产品型腔区域,待冷却后开模,注塑机将型腔板1打开,使得型腔镶件6率先离开,接着油缸驱动油缸杆5向外拉动大推板2运动,大推板2和连接板2同步向外运动,使得推板镶件7和连接板镶件8一同带动产品离开型芯镶件9,其中第一连接板镶件81抵持在产品上端边缘下表面,第二连接板镶件82抵持在产品下端边缘下表面,促使产品上端和下端的边缘底面受力均匀,方便产品顺利从型芯镶件9处脱离,后期再从推板镶件7和连接板镶件8内取出成型的深孔板产品即可。

16.以上所述,仅是本发明的较佳实施方式,并非对发明作任何形式上的限制,凡是依据本发明的技术原理对以上实施例所做的任何简单修改、等同变化或修饰,仍属于本发明技术方案的范围内。

技术特征:

1.一种无顶针深孔板模具分型取件结构,其特征在于:包括依次相邻排列的型腔板(1)、大推板(2)、连接板(3)和型芯板(4),所述大推板(2)连接有油缸杆(5),所述油缸杆(5)穿过型腔板(1)后连接至油缸,所述型腔板(1)上连接有型腔镶件(6),所述大推板(2)上连接有推板镶件(7),所述连接板(3)内连接有连接板镶件(8),所述推板镶件(7)底部连接连接板镶件(8),所述型芯板(4)内连接有型芯镶件(9),所述型腔镶件(6)和推板镶件(7)位于产品上表面、连接板镶件(8)位于产品外侧面、型芯镶件(9)位于产品底面,上述四者围成封闭的深孔板产品型腔,所述连接板镶件(8)顶部与产品下表面边缘接触限位;开模时型腔镶件(6)跟随型腔板(1)打开,所述油缸杆(5)通过大推板(2)带动推板镶件(7)和连接板镶件(8)向上运动使得产品跟随连接板镶件(8)向上运动脱离型芯镶件(9)。2.根据权利要求1所述的无顶针深孔板模具分型取件结构,其特征在于:所述连接板镶件(8)包括连接在连接板(3)内部的第一连接板镶件(81)和连接在第一连接板镶件(81)底面的第二连接板镶件(82),所述连接板(3)与大推板(2)通过螺钉或螺栓可拆卸连接成一体。3.根据权利要求2所述的无顶针深孔板模具分型取件结构,其特征在于:所述型腔板(1)底面连接有四个相互独立的型腔镶件(6),型芯板(4)顶面对应连接有四个相互独立的型芯镶件(9),所述连接板(3)内部对应设置有四个相互独立的安装腔(10),每个安装腔(10)内都对应连接有连接板镶件(8)。4.根据权利要求2所述的无顶针深孔板模具分型取件结构,其特征在于:所述第一连接板镶件(81)内侧顶部设置有第一限位台阶(811),所述第一限位台阶(811)与产品顶部边缘处下表面限位接触;所述第二连接板镶件(82)顶面位于第一连接板镶件(81)内侧处形成第二限位面(821),第二限位面(821)与产品底部边缘下表面处限位接触。

技术总结

本发明提供了一种无顶针深孔板模具分型取件结构,包括依次相邻排列的型腔板、大推板、连接板和型芯板,大推板连接有油缸杆,油缸杆穿过型腔板后连接至油缸,型腔板上连接有型腔镶件,大推板上连接有推板镶件,连接板内连接有连接板镶件,推板镶件底部连接连接板镶件,型芯板内连接有型芯镶件,型腔镶件和推板镶件位于产品上表面、连接板镶件位于产品外侧面、型芯镶件位于产品底面,上述四者围成封闭的深孔板产品型腔,连接板镶件顶部与产品下表面边缘接触限位;开模时型腔镶件跟随型腔板打开,油缸杆通过大推板带动推板镶件和连接板镶件向上运动使得产品跟随连接板镶件向上运动脱离型芯镶件。本发明省略了模具中的顶针结构,使用安全可靠。使用安全可靠。使用安全可靠。

技术研发人员:施慧勇 高原 林良徳 廖春峰

受保护的技术使用者:浙江拱东医疗器械股份有限公司

技术研发日:2022.06.16

技术公布日:2022/10/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1