等离子体处理提高树脂基复合材料超声焊接头强度的方法

1.本发明属于超声焊接技术领域,涉及一种等离子体处理提高树脂基复合材料超声焊接头强度的方法,该方法能够提高树脂基复合材料焊接界面强度。

背景技术:

2.树脂基复合材料是航空航天飞行器主要的结构材料之一;树脂基复合材料结构之间的连接是飞行器制造过程关键技术。树脂基复合材料的连接技术主要包括三大类,即机械紧固连接,胶接连接和熔融焊接。采用机械紧固连接的方式连接树脂基复合材料结构会导致诸多缺陷。如对各向异性的树脂基复合材料进行机械紧固连接时,打孔会不可避免的破坏增强纤维的连续性,引起层合板的局部分层,影响结构件的整体力学性能。此外,螺栓和铆钉的引入会造成局部电化学腐蚀,应力集中以及不同热膨胀系数造成的由温度变化引起的接头连接不牢固等问题;而胶接连接方式采用的胶粘剂,固化时间长,从而导致在工业生产的环境中此过程难以控制,而且缺乏在不影响使用的情况下对胶粘剂质量的评估方法。因此,胶接技术的局限性在于其较高的成本和较低的可靠性。

3.熔融焊接主要应用在树脂基复合材料结构的连接中。在焊接时,焊接界面处的树脂被光、电、电磁、超声等能量转变成的热量加热到熔融状态,分子链可以自由运动,穿过界面与另一侧的分子链交联结合。当分子链之间的缠结形成的新结构与母材本体无法区分开时(即完全愈合),界面消失进而形成一个整体的工艺。

4.超声焊接(简称超声焊)是利用高频振动波传递到两个相互搭接的待焊接物体表面,在压力的作用下使搭接粘合面相互摩擦产生热量,进而使热塑性树脂熔融而形成分子层之间的熔合。超声焊具有成本低、效率高、稳定性强、不会损伤非焊接区域、高效无污染、适合批量操作和工艺自动化等优点,是一种具有广泛应用前景的连接技术。然而,树脂基复合材料超声焊接过程中接头界面树脂存在填充不充分的问题,从而导致无法实现树脂基复合材料的有效焊接。

5.等离子体按等离子体焰温度可以分为高温等离子体和低温等离子体。高温等离子体是指温度在106~108k时气体中所有的原子分子被完全电离,整个体系处于热力学平衡状态的等离子体,如核聚变等离子体。低温等离子体是指温度低于105k时,仅有部分气体被电离而产生的等离子体。低温等离子体在材料制备与改性、能源转化、环境治理、生物医学、航空航天以及农业食品等领域具有较好的应用前景。

技术实现要素:

6.针对现有技术存在的问题,本发明提供一种等离子体处理提高树脂基复合材料超声焊接头强度的方法。

7.本发明解决技术问题的主要途径是在超声焊接过程中采用一种新型能量导向器,并利用等离子体对能量导向器和/或待焊接的树脂基复合材料表面进行处理,使得表面起溅射反应,清除纤维表面杂质,刻蚀纤维表面,改善待焊表面的粗糙度,在焊接界面形成高

度差并产生沟槽,使界面处集中能量来增加焊接件的粘弹性加热,之后利用超声波振动头对树脂基复合材料待焊接头上方施加超声振动及压力完成超声焊接。通过等离子体处理制造不同粗糙度的纤维表面,借助待焊表面粗糙凹坑改善树脂流动过程的毛细作用,克服树脂基复合材料超声焊接过程中接头界面树脂填充不充分的问题,进而提高树脂基复合材料超声焊接头强度。本发明方法简单快捷,成本极低,在航空、航天、汽车等树脂基复合材料材料连接领域有广泛的应用前景。

8.本发明提出的一种等离子体处理提高树脂基复合材料超声焊接头强度的方法,包括先对能量导向器和/或树脂基复合材料待焊接表面进行等离子处理,在树脂基复合材料待焊接接触面之间的位置设置有能量导向器,再对待焊接区域进行超声振动,实现焊接。

9.所述的能量导向器包括一层树脂薄膜和设置在树脂薄膜上的一层增强纤维。更进一步的,树脂薄膜选用待焊接的树脂基复合材料的树脂固化成膜后形成的树脂薄膜。

10.具体包括如下步骤:

11.步骤1、进行等离子处理:

12.将两个待焊接的树脂基复合材料进行清洗,去除表面杂质,对待焊接表面进行等离子处理,得到两个等离子处理后的树脂基复合材料;

13.和/或,对能量导向器进行清洗,去除能量导向器表面的杂质,再进行等离子处理,得到等离子处理后的能量导向器;

14.步骤2:

15.将两个等离子处理后的树脂基复合材料的待焊接区域进行搭接,形成搭接接头,将等离子处理后的能量导向器放在搭接接头接触面中,得到待加工焊接件;

16.将超声波振动头置于待加工焊接件上,对待焊接区域施加超声振动进行焊接,超声振动结束后保压,得到树脂基复合材料超声焊接头。

17.所述的步骤1中,所述的树脂基复合材料包括树脂基体和增强纤维,树脂基体均匀分布在增强纤维之间;树脂基体选用热塑性树脂或热固性树脂,更优选地,树脂基体选用聚碳酸酯(pc)、聚丙烯腈-丁二烯-苯乙烯(abs)、尼龙(pa)、聚苯硫醚(pps)、聚醚酰亚胺(pei)、聚醚酮(pek)、聚醚酮酮(pekk)、聚醚醚酮(peek)、聚芳醚腈(pen)、含酞侧基聚醚酮(pek-c),含酞侧基聚醚砜(pek-s),含杂萘联苯结构聚芳醚砜酮(ppesk)、环氧树脂、双马树脂、聚酰亚胺树脂中的一种;

18.增强纤维选用碳纤维、芳纶纤维、pbo纤维、玻璃纤维、硼纤维、碳化硅纤维中的任一种,更优选为碳纤维。

19.所述的能量导向器选用树脂基复合材料的树脂制作0.1mm-0.4mm树脂薄膜,将增强纤维均匀铺在树脂膜,所述的增强纤维选用碳纤维、芳纶纤维、pbo纤维、玻璃纤维、硼纤维、碳化硅纤维中的任一种。

20.所述的步骤1中,当树脂基复合材料为热塑性树脂复合材料,则直接对待焊表面进行等离子体处理。

21.当树脂基复合材料为热固性树脂复合材料,则需要在待焊表面预先制备一层热塑性树脂薄膜,再对待焊表面进行等离子体处理。

22.所述的步骤1中,清洗采用的清洗试剂优选为丙酮。

23.所述的步骤1中,等离子处理的工艺为:操作压力设定为10-80pa,功率为50-500w,

等离子体处理时间为:1-60min;其中,等离子体为低温等离子体,感应耦合射频发生器中用于激发等离子体的气体为质量纯度≥99.999%的氧气,质量纯度≥99.999%的氩气,质量纯度≥99.999%的氮气中的任一种或几种的混合气体。

24.所述的步骤1中,等离子处理后的树脂基复合材料的增强相表面粗糙度为40-100nm。

25.所述的步骤1中,等离子处理后的能量导向器的表面粗糙度为5-20nm。

26.所述的步骤2中,所述的施加超声振动进行焊接,其中,超声振动频率为10-100k赫兹,振幅为2-100μm,焊接压力0.2~0.6mpa,超声时间为0.5-10s。

27.所述的超声振动结束后保压,是通过超声波振动头在焊接区域上方施加0.2~0.6mpa压力,保压时间为1-10s。

28.本发明的等离子体处理提高树脂基复合材料超声焊接头强度的方法,依据树脂基体和增强纤维的不同,得到的树脂基复合材料超声焊接头的单搭接焊接头拉剪强度(lss)达20-40mpa。

29.本发明的一种等离子体处理提高树脂基复合材料超声焊接头强度的方法,其主要优点为:

30.1)本发明通过等离子体处理制造不同粗糙度的纤维表面,借助待焊表面粗糙凹坑改善树脂流动过程的毛细作用,克服树脂基复合材料超声焊接过程中接头界面树脂填充不充分的问题,进而提高焊接头的力学性能;并提出一种新的利用能量导向器的超声焊接方法,可有效提高焊接头强度。

31.2)采用本发明制备的超声焊接头力学性能显著提高,实施过程简单、效果显著、灵活性大、适应性强、容易工业化推广。

32.3)本发明通过设计一种树脂膜加纤维的形式的能量导向器,纤维在树脂膜上形成凸起,起到能量导向作用,使得树脂基复合材料的超声波焊接过程中,在界面摩擦作用和分子间作用力的共同作用下导致树脂基复合材料加热,其中,树脂基复合材料超声波焊接过程中的热源主要来自摩擦热和粘弹性热。

附图说明

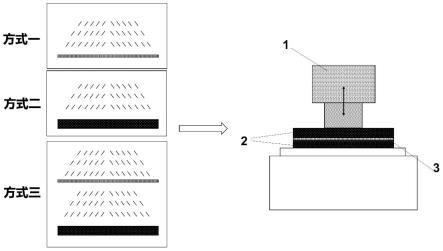

33.图1为本发明实施例1中等离子处理及热塑性树脂基复合材料超声焊接工艺示意图:1-超声波振动头;2-树脂基复合材料层合板;3-能量导向器。

34.图2为发明实施例2中等离子处理后的芳纶纤维表面微观形貌图。

具体实施方式

35.为使本发明实现的技术手段、创新特征、达成效果易于了解,下面结合具体的实施方式,进一步阐述本发明。

36.实施例1

37.将聚醚酰亚胺树脂制备成聚醚酰亚胺薄膜,然后将碳纤维均匀铺在聚醚酰亚胺薄膜中,形成碳纤维能量导向器,对碳纤维能量导向器进行清洗,去除能量导向器表面杂质,再对碳纤维能量导向器进行等离子处理(图1中方式一),参数为操作压力设定为30pa,功率为200w,等离子体处理时间为:15min,其中,感应耦合射频发生器中用于激发等离子体的气

体质量纯度99.999%的氮气。

38.将等离子处理后的碳纤维能量导向器放置在碳纤维增强聚醚酰亚胺(cf/pei)热塑性复合材料的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到cf/pei热塑性树脂基复合材料超声焊接头,其lss达到34.8mpa。

39.实施例2

40.芳纶纤维增强环氧树脂(af/ep)热固性复合材料表面铺设50μm厚度的聚醚酰亚胺(pei)树脂薄膜,200℃固化2小时,形成ep-pei界面。

41.将聚醚酰亚胺树脂制备成聚醚酰亚胺薄膜,然后将芳纶纤维均匀铺在聚醚酰亚胺薄膜中,形成芳纶纤维能量导向器,对芳纶纤维能量导向器进行清洗,去除能量导向器表面杂质,再对芳纶纤维能量导向器进行等离子处理(图1中方式一),参数为操作压力设定为30pa,功率为200w,等离子体处理时间为:10min,其中,感应耦合射频发生器中用于激发等离子体的气体质量纯度99.999%的氧气,得到的等离子处理后的芳纶纤维表面微观形貌图见图2,从图2可以看出经等离子体处理之后的芳纶表面引入了大量的沟槽和凸起,纤维表面粗糙度增加。

42.将等离子处理后的芳纶纤维能量导向器放置在芳纶纤维增强环氧树脂(af/ep)复合材料ep-pei界面之间的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到af/ep热固性树脂基复合材料超声焊接头,其lss达到30.3mpa。

43.实施例3

44.对cf/pei层合板待焊表面先用丙酮进行清洗去除杂质,再进行等离子处理(图1中方式二),参数为操作压力设定为30pa,功率为200w,等离子体处理时间为:15min,其中,感应耦合射频发生器中用于激发等离子体的气体纯度99.999%的氮气。

45.将碳纤维能量导向器放置在cf增强pei热塑性复合材料的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中,超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到cf/pei热塑性树脂基复合材料超声焊接头,其lss达到31.2mpa。

46.实施例4

47.芳纶纤维增强环氧树脂(af/ep)热固性复合材料表面铺设50μm厚度的聚醚酰亚胺(pei)树脂薄膜,200℃固化2小时,形成ep-pei界面。

48.对af/ep层合板待焊表面进行等离子处理(图1中方式二),参数为操作压力设定为30pa,功率为200w,等离子体处理时间为:10min,其中,感应耦合射频发生器中用于激发等离子体的气体纯度99.999%的氧气。

49.将芳纶纤维能量导向器放置在芳纶纤维增强环氧树脂(af/ep)复合材料的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中,超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为

2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到af/ep热固性树脂基复合材料超声焊接头,其lss达到29.4mpa。

50.实施例5

51.对碳纤维能量导向器及cf/pei层合板待焊表面进行等离子处理(图1中方式三),参数为操作压力设定为30pa,功率为200w,等离子体处理时间为:15min,其中,感应耦合射频发生器中用于激发等离子体的气体纯度99.999%的氮气。将碳纤维植入体放置在cf增强pei热塑性树脂基复合材料的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中,超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到cf/pei热塑性树脂基复合材料超声焊接头,其lss达到37.3mpa。

52.实施例6

53.芳纶纤维增强环氧树脂(af/ep)热固性复合材料表面铺设50μm厚度的聚醚酰亚胺(pei)树脂薄膜,200℃固化2小时,形成ep-pei界面。

54.对芳纶纤维能量导向器及af/ep层合板待焊表面进行等离子处理(图1中方式三),参数为操作压力设定为30pa,功率为200w,等离子体处理时间为:10min,其中,感应耦合射频发生器中用于激发等离子体的气体纯度99.999%的氧气。将芳纶纤维能量导向器放置在芳纶纤维增强环氧树脂(af/ep)复合材料的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中,超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到af/ep热固性树脂基复合材料超声焊接头。其lss达到34.1mpa。

55.通过以上实施例1、实施例3和实施例5的数据对比,在本实施例制备的超声焊接头,母材表面和能量导向器均用等离子体处理(图1中方式三),得到的cf/pei复合材料电阻焊接头的lss达到37.3mpa,相比于,单独对碳纤维能量导向器进行等离子处理(图1中方式一)和单独对cf/pei层合板进行等离子处理(图1中方式二),其lss有提高,说明同步处理效果更佳。

56.对比例1

57.对碳纤维能量导向器及cf/pei层合板不进行等离子处理,然后进行超声波焊接,参数为操作压力设定为30pa,功率为200w。将碳纤维能量导向器放置在cf增强pei热塑性树脂基复合材料的搭接待焊接区域,得到待加工焊接件。向待加工焊接件放置于焊接夹具中,超声波振动头在待焊接区域上侧施加超声振动;在焊接过程中通过超声波振动头施加振动频率为10k赫兹,振幅为2μm,焊接压力0.4mpa,超声时间为10s,保压时间10s;冷却后得到gf/pei热塑性树脂基复合材料超声焊接头。得到的cf/pei复合材料电阻焊接头的lss达到25.6mpa。

58.对比例2

59.将两个待焊接的树脂基复合材料进行低温等离子体处理,然后直接对两个待焊接的树脂基复合材料的待焊接区域进行超声振动,不放能量导向器,则直接焊接失败,无焊接强度。

60.对比例3

61.将两个待焊接的树脂基复合材料进行低温等离子体处理,然后加入能量导向器,

对待焊接区域进行超声振动,不施加压力,则直接焊接失败,无焊接强度。

62.对比例4

63.采用常规ed作为能量导向器,常规ed为在树脂膜形成三角形圆形等形状凸起,用于能量导向,则复合材料电阻焊接头的lss达到25-29mpa,和本发明实施例1的焊接强度相比,有降低,这是因为形状凸起仅仅达到在待焊区域形成高度差,在焊接过程中起到能量聚集的作用。而本发明通过等离子体制造待焊表面粗糙凹坑改善树脂流动过程的毛细作用,不仅在焊接过程中起到能量聚集的作用而且克服树脂基复合材料超声焊接过程中接头界面树脂填充不充分的问题,进而提高焊接头的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1