一出四带裙边96孔深孔板加工模具的制作方法

1.本发明涉及一种一出四带裙边96孔深孔板加工模具,属于塑料模具领域。

背景技术:

2.沉孔板是一种用于处理、转移和储藏液体样品的医疗容器,一般有96孔和384孔两种规格,广泛应用于生物医药领域。目前的96孔深孔板在生产时,采用塑料模具加工,但受模具内部结构(例如冷却水孔和顶出机构等)和生产工艺的限制,现有96孔深孔板模具只能一模生产一只产品,即一出一,生产效率低,单只加工成本高。同时,由于塑料原料中有水分,在模具保压成型时,产品上会出现不规则的气泡,导致产品质量不合格。

技术实现要素:

3.本发明的目的是为了克服已有技术的缺点,提供一种在一副模具中一次生产四只产品,提高生产效率,降低加工成本的一出四带裙边96孔深孔板加工模具。

4.本发明一出四带裙边96孔深孔板加工模具的技术方案是:包括模具型腔复板和型芯复板,型腔复板下设置热流道板,热流道板中设置热嘴,热流道板下设置型腔固定板,型腔固定板下设置型腔板,型芯复板上设置型芯板,其特征在于:所述型芯板的左右两侧上滑动设置两块相向的e字型外滑块,型芯板的中间上滑动设置两块向背的内滑块,两块e字型外滑块分别与两块内滑块对碰配合构成两个日字型脱模框,在两个日字型脱模框的中间空位处均设置一块型芯镶块,每块型芯镶块对应的型腔板上均设置一块型腔镶块,每个型腔镶块与对应的型芯镶块上下配合,且与日字型脱模框配合构成模腔,每个模腔上至少连通一个热嘴,所述e字型外滑块由外滑机构带动外滑脱模,所述的外滑机构包括在型芯板的两侧外壁上均设置外滑油缸,外滑油缸的油缸杆连接e字型外滑块,所述内滑块由内滑机构带动内滑脱模,所述的内滑机构包括在两块内滑块中均设置斜导孔,所述型腔板下连接对应的斜导杆,斜导杆与斜导孔相配合。

5.本发明公开了一种一出四带裙边96孔深孔板加工模具,主要特点是在所述型芯板的左右两侧设置两块e字型外滑块,型芯板的中间设置两块内滑块,两块e字型外滑块分别与两块内滑块对碰构成两个日字型脱模框,两个日字型脱模框的中间空位处均设置模腔,一共有四个模腔,即一出四,注塑时,塑料原料从热嘴中注入模腔内,再保压成型,得到96孔深孔板,然后由注塑机动力带动模具型芯板与型腔板开模,96孔深孔板留在型芯镶块上,并跟着型芯板开模,在开模的同时,斜导杆通过与斜导孔配合,带动内滑块内滑,使96孔深孔板的内侧壁脱模,外滑油缸带动e字型外滑块外滑,使96孔深孔板的外侧壁和前后两侧壁脱模,待开模结束后,由机械手或人工伸入模具中,将孔深孔板从型芯镶块上取出,加工完成。本方案实现了96孔深孔板的一模四腔加工,不仅提高加工效率,而且优化模具结构,即模具没有顶出结构,利于冷却水路设计,提高产品良品率。

6.本发明的一出四带裙边96孔深孔板加工模具,所述的两个日字型脱模框上均设有排气结构,所述排气结构包括在e字型外滑块的三个横档上均设置排气镶块,所述排气镶块

包括大透气钢镶块和小透气钢镶块,透气钢材料的特性是可以透气,在模具注塑保压时,可以将模腔中的气体(水蒸气)排出模具外,使产品上不会出现气泡,保证产品质量。所述的大透气钢镶块通过固定板与横档相固定,所述的小透气钢镶块通过燕尾块与横档相固定,便于装配,固定可靠。所述的每个模腔上连通三个热嘴,三个热嘴同时注射,效率高。

附图说明

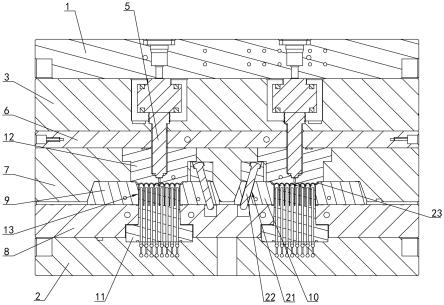

7.图1是本发明一出四带裙边96孔深孔板加工模具结构示意图;图2是本发明一出四带裙边96孔深孔板加工模具俯视示意图;图3是图2的a处局部放大图;图4是本发明一出四带裙边96孔深孔板加工模具立体示意图;图5是本发明的日字型脱模框俯视示意图。

具体实施方式

8.本发明涉及一种一出四带裙边96孔深孔板加工模具,如图1-图5所示,包括模具型腔复板1和型芯复板2,型腔复板下设置热流道板3,热流道板中设置热嘴5,热流道板下设置型腔固定板6,型腔固定板下设置型腔板7,型芯复板2上设置型芯板8,其中:所述型芯板8的左右两侧上滑动设置两块相向的e字型外滑块9,型芯板8的中间上滑动设置两块向背的内滑块10,两块e字型外滑块9分别与两块内滑块10对碰配合构成两个日字型脱模框01,在两个日字型脱模框01的中间空位处均设置一块型芯镶块11,每块型芯镶块11对应的型腔板7上均设置一块型腔镶块12,每个型腔镶块12与对应的型芯镶块11上下配合,且与日字型脱模框01配合构成模腔13,每个模腔13上至少连通一个热嘴5,所述e字型外滑块9由外滑机构带动外滑脱模,所述的外滑机构包括在型芯板8的两侧外壁上均设置外滑油缸20,外滑油缸的油缸杆连接e字型外滑块9,所述内滑块10由内滑机构带动内滑脱模,所述的内滑机构包括在两块内滑块10中均设置斜导孔21,所述型腔板7下连接对应的斜导杆22,斜导杆22与斜导孔21相配合。本方案的主要特点是在所述型芯板8的左右两侧设置两块e字型外滑块9,型芯板8的中间设置两块内滑块10,两块e字型外滑块9分别与两块内滑块10对碰构成两个日字型脱模框01,两个日字型脱模框01的中间空位处均设置模腔13,一共有四个模腔,即一出四,注塑时,塑料原料从热嘴5中注入模腔13内,再保压成型,得到96孔深孔板23,然后由注塑机动力带动模具型芯板8与型腔板7开模,96孔深孔板23留在型芯镶块11上,并跟着型芯板8开模,在开模的同时,斜导杆22通过与斜导孔21配合,带动内滑块10内滑,使96孔深孔板23的内侧壁脱模,外滑油缸20带动e字型外滑块9外滑,使96孔深孔板23的外侧壁和前后两侧壁脱模,待开模结束后,由机械手或人工伸入模具中,将96孔深孔板23从型芯镶块11上取出,加工完成。本方案实现了96孔深孔板的一模四腔加工,不仅提高加工效率,而且优化模具结构,即模具没有顶出结构,利于冷却水路设计,提高产品良品率。所述的两个日字型脱模框01上均设有排气结构,所述排气结构包括在e字型外滑块9的三个横档91上均设置排气镶块,所述排气镶块包括大透气钢镶块92和小透气钢镶块93,透气钢材料的特性是可以透气,在模具注塑保压时,可以将模腔中的气体(水蒸气)排出模具外,使产品上不会出现气泡,保证产品质量。所述的大透气钢镶块92通过固定板94与横档91相固定,所述的小透气钢镶块93通过燕尾块95与横档91相固定,便于装配,固定可靠。所述的每个模腔13上连通三个

热嘴5,三个热嘴同时注射,效率高。

技术特征:

1.一出四带裙边96孔深孔板加工模具,包括模具型腔复板(1)和型芯复板(2),型腔复板下设置热流道板(3),热流道板中设置热嘴(5),热流道板下设置型腔固定板(6),型腔固定板下设置型腔板(7),型芯复板(2)上设置型芯板(8),其特征在于:所述型芯板(8)的左右两侧上滑动设置两块相向的e字型外滑块(9),型芯板(8)的中间上滑动设置两块向背的内滑块(10),两块e字型外滑块(9)分别与两块内滑块(10)对碰配合构成两个日字型脱模框(01),在两个日字型脱模框(01)的中间空位处均设置一块型芯镶块(11),每块型芯镶块(11)对应的型腔板(7)上均设置一块型腔镶块(12),每个型腔镶块(12)与对应的型芯镶块(11)上下配合,且与日字型脱模框(01)配合构成模腔(13),每个模腔(13)上至少连通一个热嘴(5),所述e字型外滑块(9)由外滑机构带动外滑脱模,所述的外滑机构包括在型芯板(8)的两侧外壁上均设置外滑油缸(20),外滑油缸的油缸杆连接e字型外滑块(9),所述内滑块(10)由内滑机构带动内滑脱模,所述的内滑机构包括在两块内滑块(10)中均设置斜导孔(21),所述型腔板(7)下连接对应的斜导杆(22),斜导杆(22)与斜导孔(21)相配合。2.如权利要求1所述的一出四带裙边96孔深孔板加工模具,其特征在于所述的两个日字型脱模框(01)上均设有排气结构,所述排气结构包括在e字型外滑块(9)的三个横档(91)上均设置排气镶块,所述排气镶块包括大透气钢镶块(92)和小透气钢镶块(93)。3.如权利要求2所述的一出四带裙边96孔深孔板加工模具,其特征在于所述的大透气钢镶块(92)通过固定板(94)与横档(91)相固定,所述的小透气钢镶块(93)通过燕尾块(95)与横档(91)相固定。4.如权利要求1所述的一出四带裙边96孔深孔板加工模具,其特征在于所述的每个模腔(13)上连通三个热嘴(5)。

技术总结

一出四带裙边96孔深孔板加工模具,包括模具型腔复板和型芯复板,型腔复板下设置热流道板,热流道板中设置热嘴,热流道板下设置型腔固定板,型腔固定板下设置型腔板,型芯复板上设置型芯板,其所述型芯板的左右两侧上滑动设置两块相向的E字型外滑块,型芯板的中间上滑动设置两块向背的内滑块,两块E字型外滑块分别与两块内滑块对碰配合构成两个日字型脱模框,在两个日字型脱模框的中间空位处均设置一块型芯镶块,每块型芯镶块对应的型腔板上均设置一块型腔镶块,每个型腔镶块与对应的型芯镶块上下配合,且与日字型脱模框配合构成模腔,每个模腔上至少连通一个热嘴,所述E字型外滑块由外滑机构带动,所述内滑块由内滑机构带动。动。动。

技术研发人员:张慎勇

受保护的技术使用者:浙江爱康医用塑料有限公司

技术研发日:2022.07.21

技术公布日:2022/10/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1