水口分离注塑模具的制作方法

1.本发明涉及生产设备技术领域,更具体的说,它涉及一种水口分 离注塑模具。

背景技术:

2.现有注塑产品在生产过程中,均是采用流道将材料送至型腔内而 形成产品,然后在将型腔内的产品和流道内的水口同步脱模,如图1所 示,1为产品(遥控器接收窗),2为水口;然而在由员工手工掰断连接 在产品的水口,由于是手工操作,手法和力道均不同,有的手工掰断 水口后还有残余水口料,还需要用美工刀进行修理,更有因为掰断水 口或用美工刀修理损坏遥控器接收窗外观面,导致产品报废的;此产 品生产量很大,这种工作模式不仅人工挑选劳动强度较大,也将产品 与损坏报废,浪费人力成本和因报废导致的生产成本增加。

技术实现要素:

3.本发明公开了一种水口分离注塑模具,解决了现有技术中需要人 工分离产品和水口而造成生产效率低且成本高的问题。

4.本发明公开了一种水口分离注塑模具,包括动模固定板和动模板, 还包括:

5.顶针固定结构,所述顶针固定结构可移动地设置于所述动模固定 板和所述动模板之间;

6.产品顶针,所述产品顶针设置于所述顶针固定结构上,且所述顶 针固定结构能够带动所述产品顶针突出所述动模板以顶出产品;

7.水口顶件,所述水口顶件设置于所述顶针固定结构上,且所述顶 针固定结构能够带动所述水口顶件突出所述动模板以顶出水口;

8.驱动件,所述驱动件连接于所述水口顶件上,所述驱动件能够使 所述水口顶件向所述动模固定板方向移动,且在所述顶针固定结构远 离所述动模固定板时,所述驱动件能够使所述水口顶件与所述顶针固 定结构产生相对移动。

9.所述顶针固定结构内设置有滑动腔,部分所述水口顶件位于所述 滑动腔内,所述驱动件设置于所述滑动腔内,且所述驱动件连接于所 述滑动腔内的所述水口顶件上。

10.所述驱动件包括弹簧,所述水口顶件上形成有凸起,所述凸起可 移动地设置于所述滑动腔内,所述弹簧套设于所述水口顶件上,且所 述弹簧的一端与所述凸起抵接设置,所述弹簧的另一端与所述滑动腔 远离所述动模固定板的端面抵接。

11.所述水口顶件具有相对的第一端和第二端,所述第一端用于顶出 水口,第二端突出所述顶针固定结构,且所述第二端能够与所述动模 固定板抵接以使所述弹簧被压缩。

12.所述顶针固定结构包括顶针底板,所述顶针底板位于所述动模固 定板和所述动模板之间,所述产品顶针抵接于所述顶针底板上,所述 水口顶件可移动地设置于所述顶针底板上,所述顶针底板上形成有第 一凹槽,所述第一凹槽构成部分所述滑动腔,所述凸起可移动地设置 于所述第一凹槽内,且所述水口顶件的所述第二端突出所述顶针底板。

13.所述顶针固定结构还包括顶针面板,所述顶针面板设置于所述顶 针底板朝向所述动模板的侧面上,所述产品顶针设置于所述顶针面板 内,所述顶针面板上形成有第二凹槽,所述第一凹槽和所述第二凹槽 相互连通共同构成所述滑动腔,所述弹簧设置于所述第二凹槽内。

14.所述水口顶件包括水口顶针和托针,所述水口顶针与所述托针的 连接处形成所述凸起,所述水口顶针设置于所述顶针面板内,所述托 针可移动地设置于所述顶针底板上。

15.所述托针的端部设置有托针杯头,所述水口顶针抵接于所述托针 杯头上。

16.所述凸起与所述第一凹槽的底面之间的最大间距范围为3mm至 10mm。

17.所述水口分离注塑模具还包括导向件,所述导向件设置于所述动 模固定板和所述动模板之间,所述顶针固定结构可移动地设置于所述 导向件上,所述驱动件的驱动方向与所述导向件的导向方向相互平行。

18.本发明的水口分离注塑模具,利用驱动件带动水口顶件能够与顶 针固定结构相对移动,在产品和水口进行脱模时,产品顶针先将产品 顶出,而水口顶件使水口相对于动模板不动,此时产品与水口之间的 相对移动使产品与水口分离,然后顶针固定结构继续带动产品顶针和 水口顶件移动而使产品和水口均完成脱模,克服了现有技术中需要人 工进行产品和水口分离而造成的生产效率低且成本高的问题,实现自 动化生产,提高生产效率。

附图说明

19.图1是现有技术中产品和水口的结构示意图;

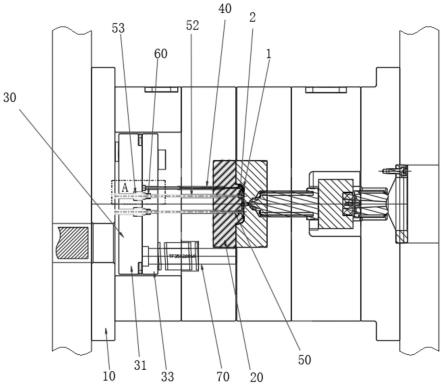

20.图2是本发明实施例的水口分离注塑模具的结构示意图;

21.图3是图2的a处局部示意图;

22.图4是本发明实施例的水口分离注塑模具的另一结构示意图;

23.图5是图4的b处局部示意图;

24.图6是本发明实施例的水口分离注塑模具的另一结构示意图;

25.图7是图6的c处局部示意图;

26.图例:1、产品;2、水口;10、动模固定板;20、动模板;30、 顶针固定结构;40、产品顶针;50、水口顶件;60、驱动件;31、顶 针底板;32、第一凹槽;33、顶针面板;34、第二凹槽;51、凸起; 52、水口顶针;53、托针;70、导向件。

具体实施方式

27.下面结合实施例对本发明做进一步说明,但不局限于说明书上的 内容。

28.如图2至图7所示,本发明公开了一种水口分离注塑模具,包括动 模固定板10和动模板20,还包括:顶针固定结构30,所述顶针固定结 构30可移动地设置于所述动模固定板10和所述动模板20之间;产品顶 针40,所述产品顶针40设置于所述顶针固定结构30上,且所述顶针固 定结构30能够带动所述产品顶针40突出所述动模板20以顶出产品;水 口顶件50,所述水口顶件50设置于所述顶针固定结构30上,且所述顶 针固定结构30能够带动所述水口顶件50突出所述动模板20以顶出水 口;驱动件60,所述驱动件60连接于所述水口顶件

50上,所述驱动件 60能够使所述水口顶件50向所述动模固定板10方向移动,且在所述顶 针固定结构30远离所述动模固定板10时,所述驱动件60能够使所述水 口顶件50与所述顶针固定结构30产生相对移动。

29.利用驱动件60带动水口顶件50能够与顶针固定结构30相对移动, 在产品和水口进行脱模时,产品顶针40先将产品顶出,而水口顶件50 使水口相对于动模板20不动,此时产品与水口之间的相对移动使产品 与水口分离,然后顶针固定结构30继续带动产品顶针40和水口顶件50 移动而使产品和水口均完成脱模,克服了现有技术中需要人工进行产 品和水口分离而造成的生产效率低且成本高的问题,实现自动化生产, 提高生产效率。

30.在使用时,先将水口分离注塑模具进行合模注塑,在完成注塑进 行脱膜时,动模板20及动模固定板10远离定模部分,注塑机顶棍穿过 动模固定板10后使顶针固定结构30向动模板20方向移动,此时产品顶 针40在顶针固定结构30的带动下突出动模板20而将产品进行脱模,同 时驱动件60控制水口顶件50与顶针固定结构30产生相对移动而保持水 口与动模板20之间相对静止,也即产品与水口之间产生相对移动而实 现产品与水口的分离;

31.然后,注塑机顶棍继续带动顶针固定结构30进行移动,此时驱动 件60已经无法继续带动水口顶件50与顶针固定结构30产生相对移动, 水口顶件50则在顶针固定结构30的带动下突出动模板20而将水口进行 脱模,最终完成产品和水口的脱模,方便下一次注塑使用,图2为合模 注塑中的结构示意图;图4为第一次顶出时的结构示意图;图6为第二 次顶出时的结构示意图。

32.其中在水口分离注塑模具合模的过程中,水口顶件50被迫与顶针 固定结构30产生相对移动以使驱动件60可以再次带动水口顶件50进行 移动,为下一次脱模时实现产品和水口的分离。

33.具体的,所述顶针固定结构30内设置有滑动腔,部分所述水口顶 件50位于所述滑动腔内,所述驱动件60设置于所述滑动腔内,且所述 驱动件60连接于所述滑动腔内的所述水口顶件50上。通过在滑动腔内 进行驱动,方便对驱动件60的布置,同时保证水口顶件50的移动可靠。

34.优选的,所述驱动件60包括弹簧,所述水口顶件50上形成有凸起 51,所述凸起51可移动地设置于所述滑动腔内,所述弹簧套设于所述 水口顶件50上,且所述弹簧的一端与所述凸起51抵接设置,所述弹簧 的另一端与所述滑动腔远离所述动模固定板10的端面抵接。弹簧能够 积蓄弹力而为水口顶件50向动模固定板10移动的趋势,在驱动件60控 制水口顶件50与顶针固定结构30产生相对移动而保持水口与动模板20 之间相对静止时,弹簧逐渐释放弹力并逐渐恢复长度,利用弹簧长度 的变化将顶针固定结构30的移动距离进行抵消,从而保持水口顶件50 不进行移动,当凸起51抵接在滑动腔靠近动模固定板10的端面上时, 顶针固定结构30开始带动水口顶件50进行移动,从而使水口顶件50突 出动模板20而将水口顶出,完成脱模。

35.所述水口顶件50具有相对的第一端和第二端,所述第一端用于顶 出水口,第二端突出所述顶针固定结构30,且所述第二端能够与所述 动模固定板10抵接以使所述弹簧被压缩。在合模的过程中,第二端抵 接于动模固定板10上,并且随着顶针固定结构30与动模固定板10之间 的间距逐渐减小,水口顶件50逐渐向动模板20方向移动,此时凸起51 逐渐将弹簧压缩而使弹簧积蓄弹力。而在脱模的过程中,第二端逐渐 远离动模固定板10而使得

弹簧可以释放弹力并回复长度,在顶针固定 结构30、产品顶针40及产品均向远离动模固定板10的方向进行移动时, 弹簧逐渐恢复长度而将针固定结构、产品顶针40及产品的移动抵消, 从而保持水口在动模板20上相对不动,完成产品与水口的分离。

36.所述顶针固定结构30包括顶针底板31,所述顶针底板31位于所述 动模固定板10和所述动模板20之间,所述产品顶针40抵接于所述顶针 底板31上,所述水口顶件50可移动地设置于所述顶针底板31上,所述 顶针底板31上形成有第一凹槽32,所述第一凹槽32构成部分所述滑动 腔,所述凸起51可移动地设置于所述第一凹槽32内,且所述水口顶件 50的所述第二端突出所述顶针底板31。

37.所述顶针固定结构30还包括顶针面板33,所述顶针面板33设置于 所述顶针底板31朝向所述动模板20的侧面上,所述产品顶针40设置于 所述顶针面板33内,所述顶针面板33上形成有第二凹槽34,所述第一 凹槽32和所述第二凹槽34相互连通共同构成所述滑动腔,所述弹簧设 置于所述第二凹槽34内。

38.在合模状态中,弹簧被压缩在第二凹槽34内,此时凸起51到第一 凹槽32的底面具有一定的间距。而在脱模的过程中,由于第二端远离 动模固定板10,弹簧的弹力能够将凸起51挤压至第一凹槽32内,直至 凸起51的端面与第一凹槽32的底面抵接。

39.为了方便对水口顶件50的安装,所述水口顶件50包括水口顶针52 和托针53,所述水口顶针52与所述托针53的连接处形成所述凸起51, 所述水口顶针52设置于所述顶针面板33内,所述托针53可移动地设置 于所述顶针底板31上。在安装时,将托针53放置在第一凹槽32内,将 弹簧套设在水口顶件50上,然后将水口顶件50设置在第二凹槽34内, 在将顶针底板31和顶针面板33拼合,此时第一凹槽32、第二凹槽34连 通,并且水口顶针52与托针53之间相互连接形成水口顶件50。

40.所述托针53的端部设置有托针杯头,所述水口顶针52抵接于所述 托针杯头上。具体的,托针杯头的截面与第一凹槽32的截面相同,避 免托针53无法对水口顶针52进行可靠支撑,保证产品与水口的分离可 靠。

41.所述凸起51与所述第一凹槽32的底面之间的最大间距范围为3mm 至10mm。也即在脱模的过程中,产品顶针40移动该最大间距后,水口 顶件50才开始移动,从而使产品与水口之间形成与该最大间距尺寸相 同的高度差,实现产品与水口的分离。以最大间距为5mm为例,在脱 模的过程中,产品顶针40移动5mm时,产品也被脱出5mm,此时水口 顶件50上的凸起51与第一凹槽32的底面间距由5mm变为0mm,也即凸 起51与第一凹槽32的底面抵接,产品顶针40和水口顶针52同时在顶针 固定结构30的作用下继续移动,实现产品和水口的脱模,由于产品先 被脱模5mm,此5mm已经能够完成产品与水口之间的分离,从而实现 自动化生产分离的目的。

42.所述水口分离注塑模具还包括导向件70,所述导向件70设置于所 述动模固定板10和所述动模板20之间,所述顶针固定结构30可移动地 设置于所述导向件70上,所述驱动件60的驱动方向与所述导向件70的 导向方向相互平行。

43.显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的 举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技 术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或 变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术 方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之 列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1