一种大曲率连续空腔复合材料制件用的芯模及其成型模具的制作方法

本发明涉及材料制件成型模具,更具体的说是涉及一种大曲率连续空腔复合材料制件用的芯模及其成型模具。

背景技术:

1、风洞叶片为大曲率连续空腔复合材料制件,其传统的刚性芯模无法满足叶片变截面、截面扭转的空腔成型要求,并且空腔截面尺寸变化较大,普通的芯模无法保证叶片成型后,芯模能够顺利的从叶片中取出。

2、目前国内的空腔复合材料成型多采用硅胶气囊内胀、可熔性芯模及记忆橡胶气囊成型技术。硅胶气囊只适用于内置气囊,不适宜直接在气囊上进行预浸料层铺;可熔性芯模可以起到支撑作用,但是对于多空腔复合材料制件来说,不能对空腔之间的预浸料布层施加成型压力,因此成型质量难以保证;记忆橡胶气囊作为一种新兴的材料,可以达到对产品内部提供压力的要求,同时也便于层铺和起模,但是风洞叶片空腔狭长,且数量多,使用记忆橡胶气囊成本较高,技术难度大,不适宜风洞叶片的成型制造。

3、因此,如何提供一种叶片成型后芯模能够顺利取出且成本低、可多次重复使用的大曲率连续空腔复合材料制件用的芯模及其成型模具是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种叶片成型后芯模能够顺利取出且成本低、可多次重复使用的大曲率连续空腔复合材料制件用的芯模及其成型模具。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种大曲率连续空腔复合材料制件用的芯模,包括芯模本体,所述芯模本体包括由上至下依次叠置的芯模上段、芯模中间段和芯模下段。

4、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种大曲率连续空腔复合材料制件用的芯模,该芯模本体采用分段设计为芯模上段、芯模中间段和芯模下段,因此,在风洞叶片成型后,首先将芯模中间段从成型后的模具腔中抽出,为芯模上段和芯模下段腾出空间以便于二者从成型后的空腔抽出。因此,该芯模在叶片成型后能够顺利取出,且可多次重复使用。

5、进一步的,所述芯模本体为硅胶材质。

6、采用上述技术方案产生的有益效果是,硅胶在复合材料成型领域一般在预压实操作时,作为缓冲垫,不参与复合材料制件直接固化成型过程,此次选用硅胶作为复合材料制件成型芯模,直接参与复合材料制件成型属国内首次应用。并且,选用具有可塑性好、材质柔软、耐高温、热膨胀系数大、并且具有一定抗拉强度等特点的硅胶作为芯模,其不仅能够满足芯模的使用要求而且成本低廉。

7、本发明提供了一种所述的大曲率连续空腔复合材料制件用的芯模的成型模具,包括:由上至下依次布置且可拆卸连接的上模组件、上分割模、两个中间模、下分割模、下模组件,所述上模组件和所述下模组件两端分别可拆卸连接有端板;

8、两个所述中间模间隔压接在所述上模组件和所述下模组件之间,所述上模组件底端面和两个所述中间模顶端面之间压接有所述上分割模,且所述上模组件与所述上分割模之间设置有用于成型所述芯模上段的上芯模腔;所述下模组件顶端面和两个所述中间模底端面之间压接有所述下分割模,且所述下模组件与所述下分割模之间设置有用于成型所述芯模下段的下芯模腔;两个所述中间模、所述上分割模底端面、所述下分割模顶端面围合有用于成型所述芯模中间段的中间芯模腔。

9、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种所述的大曲率连续空腔复合材料制件用的芯模的成型模具,该模具装配好后,在上芯模腔、中间芯模腔、下芯模腔注入硅胶,最后将模具两端开口处用用端板密封固定,对模具整体进行加温固化,固化完成后,将模具拆开即可得到具有分段的芯模。该成型模具采用可拆装结构,易于芯模的取出。

10、进一步的,所述上模组件包括:第一上侧模、上压模、第二上侧模,所述上压模夹设在所述第一上侧模和所述第二上侧模之间,且三者可拆卸连接,所述上分割模两侧分别压接在所述第一上侧模与其中一个所述中间模之间,以及所述第二上侧模与另一个所述中间模之间,所述第一上侧模、所述上压模、所述第二上侧模与所述上分割模之间围合成所述上芯模腔;

11、所述第一上侧模、所述上分割模、其中一个所述中间模、所述下分割模、所述下模组件可拆卸连接;所述第二上侧模、所述上分割模、另一个所述中间模、所述下分割模、所述下模组件可拆卸连接,所述上压模和所述下模组件两端分别可拆卸连接有所述端板。

12、进一步的,所述第一上侧模与所述上压模一侧以及所述第二上侧模与所述上压模另一侧均通过多个侧部锁紧螺钉可拆卸连接;

13、所述第一上侧模、所述上分割模、其中一个所述中间模、所述下分割模、所述下模组件通过多个顶部锁紧螺钉可拆卸连接;所述第二上侧模、所述上分割模、另一个所述中间模、所述下分割模、所述下模组件通过多个顶部锁紧螺钉可拆卸连接;所述上压模和所述下模组件两端分别通过端部锁紧螺钉可拆卸连接有所述端板。

14、进一步的,所述下模组件包括:第一下侧模、下压模、第二下侧模,所述下压模夹设在所述第一下侧模和所述第二下侧模之间,且三者可拆卸连接,所述下分割模两侧分别压接在所述第一下侧模与其中一个所述中间模之间,以及所述第二下侧模与另一个所述中间模之间,所述第一下侧模、所述下压模、所述第二下侧模与所述下分割模之间围合成所述下芯模腔;

15、所述第一上侧模、所述上分割模、其中一个所述中间模、所述下分割模、所述第一下侧模可拆卸连接;所述第二上侧模、所述上分割模、另一个所述中间模、所述下分割模、所述第二下侧模可拆卸连接;所述上压模和所述下压模两端分别通过端部锁紧螺钉可拆卸连接有所述端板。

16、进一步的,所述第一下侧模与所述下压模一侧以及所述第二下侧模与所述下压模另一侧均通过多个侧部锁紧螺钉可拆卸连接;

17、所述第一上侧模、所述上分割模、其中一个所述中间模、所述下分割模、所述第一下侧模通过顶部锁紧螺钉可拆卸连接;所述第二上侧模、所述上分割模、另一个所述中间模、所述下分割模、所述第二下侧模通过顶部锁紧螺钉可拆卸连接。

18、采用上述技术方案产生的有益效果是,侧部锁紧螺钉、顶部锁紧螺钉和端部锁紧螺钉,便于成型模具的快速拆装,且操作简便。

技术特征:

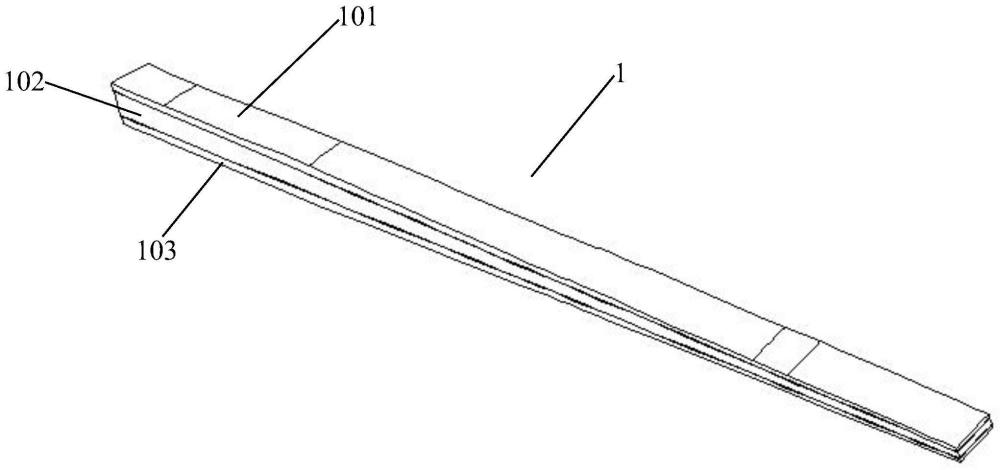

1.一种大曲率连续空腔复合材料制件用的芯模,其特征在于,包括芯模本体(1),所述芯模本体(1)包括由上至下依次叠置的芯模上段(101)、芯模中间段(102)和芯模下段(103)。

2.根据权利要求1所述的一种大曲率连续空腔复合材料制件用的芯模,其特征在于,所述芯模本体(1)为硅胶材质。

3.一种如权利要求2所述的大曲率连续空腔复合材料制件用的芯模的成型模具,其特征在于,包括:由上至下依次布置且可拆卸连接的上模组件(2)、上分割模(3)、两个中间模(4)、下分割模(5)、下模组件(6),所述上模组件(2)和所述下模组件(6)两端分别可拆卸连接有端板(7);

4.根据权利要求3所述的成型模具,其特征在于,所述上模组件(2)包括:第一上侧模(21)、上压模(22)、第二上侧模(23),所述上压模(22)夹设在所述第一上侧模(21)和所述第二上侧模(23)之间,且三者可拆卸连接,所述上分割模(3)两侧分别压接在所述第一上侧模(21)与其中一个所述中间模(4)之间,以及所述第二上侧模(23)与另一个所述中间模(4)之间,所述第一上侧模(21)、所述上压模(22)、所述第二上侧模(23)与所述上分割模(3)之间围合成所述上芯模腔(8);

5.根据权利要求4所述的成型模具,其特征在于,所述第一上侧模(21)与所述上压模(22)一侧以及所述第二上侧模(23)与所述上压模(22)另一侧均通过多个侧部锁紧螺钉(11)可拆卸连接;

6.根据权利要求4所述的成型模具,其特征在于,所述下模组件(6)包括:第一下侧模(61)、下压模(62)、第二下侧模(63),所述下压模(62)夹设在所述第一下侧模(61)和所述第二下侧模(63)之间,且三者可拆卸连接,所述下分割模(5)两侧分别压接在所述第一下侧模(61)与其中一个所述中间模(4)之间,以及所述第二下侧模(63)与另一个所述中间模(4)之间,所述第一下侧模(61)、所述下压模(62)、所述第二下侧模(63)与所述下分割模(5)之间围合成所述下芯模腔(9);

7.根据权利要求6所述的成型模具,其特征在于,所述第一下侧模(61)与所述下压模(62)一侧以及所述第二下侧模(63)与所述下压模(62)另一侧均通过多个侧部锁紧螺钉(11)可拆卸连接;

技术总结

本发明公开了一种大曲率连续空腔复合材料制件用的芯模及其成型模具,该芯模包括芯模本体,芯模本体包括由上至下依次叠置的芯模上段、芯模中间段和芯模下段。该芯模本体采用分段设计为芯模上段、芯模中间段和芯模下段,因此,在风洞叶片成型后,首先将芯模中间段从成型后的模具腔中抽出,为芯模上段和芯模下段腾出空间以便于二者从成型后的空腔抽出。因此,该芯模在叶片成型后能够顺利取出,且可多次重复使用。并且该成型模具包括:由上至下依次布置且可拆卸连接的上模组件、上分割模、两个中间模、下分割模、下模组件,所述上模组件和所述下模组件两端分别可拆卸连接有端板。其模具为可拆装结构,易于芯模的取出。

技术研发人员:宋丽丽,崔小雨,李平,张保森,李险峰,程晓宁,马新伟

受保护的技术使用者:惠阳航空螺旋桨有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!