一种复合材料微波强化拉挤设备及方法与流程

1.本发明涉及纤维增强复合材料制备领域,尤其涉及一种复合材料微波强化拉挤设备及方法。

背景技术:

2.树脂基复合材料是以热固性树脂或热塑性树脂涂布于碳纤维、玻璃纤维等纤维材上,然后经过固化成型后形成的以树脂为基体的纤维增强材料。在汽车、航空、海洋等工业中有广泛应用。其中热固性树脂虽然成型容易而且具有良好的机械性能,但是其材料较脆,延展性较差且无法重复利用,因此目前树脂基的复合材料是以热塑性树脂作为基材。

3.现有的热塑性树脂的复合材料的方法有如中国发明专利公开第cn1580101a号所公开,制备方法如图1所示,在步骤s1中,其先将碳纤维材浸润于浸胶槽中,使热塑性树脂浸润于碳纤维材。然后在步骤s2中,将浸润热塑性树脂的纤维材经过预成型装置挤出多余的热塑性树脂然后进入模具中加热使热塑性树脂固化成型。接着在步骤s3中,以烘箱烘烤干燥后加速热塑性树脂固化。最后在步骤s4中,将热塑性树脂冷却后使其固化而且与碳纤维材结合而得到树脂基复合材料。另外,也有在步骤s2中的模具施以微波方式加热使热塑性树脂固化成型,然而此种方式的温度控制不易。

4.上述现有技术制备的复合材料,由于通过对模具加热,再由模具导热对纤维和树脂提供固化温度,热的传导是由外部到内部,这就存在外部树脂已经开始固化收缩,内部树脂还没固化收缩,产品内外固化不同步的问题,导致纤维与热塑性树脂二者界面接合强度差,尤其在产品中心,树脂对纤维的结合更差,从而导致产品机械强度不高。因此要达到希望的机械强度,就必须增加碳纤维的含量,然而碳纤维含量的增加,直接导致生产成本激增;此外,碳纤维含量并不能无限增加。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种复合材料微波强化拉挤设备及方法,而且提供一种微波强化拉挤复合材料。通过设置微波加热装置从而对加热后的初步成型复合材胚料进行至少一次微波加热,利用微波加热纤维材料,使纤维材料与周围的热塑性树脂进一步接合以进行再固化反应,藉此提高纤维材料与热塑性树脂的接合强度,从而提高微波强化拉挤复合材料的拉伸强度与模量。

6.为解决上述技术问题,本发明提供的技术方案为:一种复合材料微波强化拉挤设备,包括依序设置的浸胶装置、加热成型装置、干燥装置以及冷却装置,更包含至少一微波装置,该至少一微波装置是设置于所述加热成型装置与冷却装置之间。

7.在另一实施例中,所述至少一微波装置设置于所述加热成型装置与所述干燥装置之间。

8.在另一实施例中,所述至少一微波装置设置于所述干燥装置与冷却装置之间。

9.在另一实施例中,该至少一微波装置为复数个微波装置,该复数个微波装置包含

一第一微波装置及一第二微波装置,该第一微波装置是设置于该加热成型装置与该干燥装置之间,且该第二微波装置是设置于该干燥装置与该冷却装置之间,且微波装置不设置于该加热成型装置或该冷却装置。

10.在另一实施例中,所述浸胶装置,包括一浸胶槽,所述浸胶槽中盛装热塑性树脂,纤维材料经过该浸胶槽中,与槽中热塑性树脂接触成为一复合材胚料;所述加热成型装置,具有一模具以及一加热器,所述加热器加热该复合材胚料使该热塑性树脂流动并使所述复合材胚料通过所述模具而成为一初步成型复合材胚料;所述第一微波装置,具有一第一微波发射器,所述第一微波发射器对初步成型复合材胚料发射一第一微波;所述干燥装置,具有一加热烘箱,对所述第一微波装置发射第一微波后的初步成型复合材胚料烘烤加热;所述第二微波装置,具有一第二微波发射器,所述第二微波发射器对烘烤加热后的该初步成型复合材胚料发射一第二微波;所述冷却装置,具有一气流产生器,使一气流通过所述第二微波装置发射第二微波后的初步成型复合材胚料,使该热塑性树脂冷却固化后成型于该纤维材而形成一拉挤微波强化复合材料。

11.在另一实施例中,该第一微波装置与第二微波提供的功率密度为相同或不同。

12.在另一实施例中,所述干燥装置的加热方式为非微波加热。

13.在另一实施例中,该拉挤复合材料微波强化设备适用于生产拉挤复合材料,所述拉挤复合材料包括纤维材料及热塑性树脂,所述纤维材料包括玻纤、玄武岩纤维、芳纶纤维中任意一种或多种;所述热塑性树脂为聚酰胺、聚丙烯、丙烯酸、聚碳酸脂体系、聚亚苯基硫醚、聚醚醚酮体系中任意一种。

14.本发明还提供了一种复合材料微波强化拉挤方法,依序包括:一浸胶步骤:使热塑性树脂浸润于纤维材料;一加热成型步骤:加热纤维与热塑性树脂形成的复合材胚料,使热塑性树脂流动并使该复合材胚料通过一模具,成为初步成型复合材胚料;第一微波发射步骤:对上一步骤形成的初步成型复合材胚料照射第一微波;一干燥步骤:对于经过上一步骤的初步成型复合材胚料加热烘干;第二微波发射步骤:对经过上一步骤的初步成型复合材胚料照射第二微波;一冷却成型步骤:对经过上一步骤的初步成型复合材胚料,使热塑性树脂冷却固化后成型于纤维材之间而形成一微波强化拉挤复合材料。

15.在另一实施例中,所述第一微波的功率密度与第二微波的功率密度为相同或不相同。第一微波及第二微波功率密度为大于或等于20千瓦/立方米且小于或等于100千瓦。在较佳的实施例中,第一微波的功率密度及第二微波的功率密度系大于或等于40千瓦/立方米且小于或等于80千瓦/立方米。

16.在另一实施例中,第一微波的功率密度为40千瓦/立方米且第二微波的功率密度为60千瓦/立方米。

17.在另一实施例中,第一微波系照射该初步成型复合材胚料2分钟,第二微波系照射该初步成型复合材胚料2分钟。

18.在另一实施例中,加热成型步骤的加热温度系大于90oc且小于135o。

19.在另一实施例中,干燥步骤的烘干温度大于90oc且小于120oc。

20.本发明的拉挤复合材料微波强化方法的另一实施例,其依序包括:一浸胶步骤、一

加热成型步骤、一干燥步骤以及一冷却成型步骤,该拉挤复合材料微波强化方法更包含至少一微波步骤,该至少一微波步骤是施行在该加热成型步骤与该冷却成型步骤之间。具体的,该至少一微波步骤可以施行在所述干燥步骤。

21.在另一实施例中,该至少一微波步骤的加热温度系大于50oc且小于150oc。

22.本发明所述的复合材料微波强化拉挤方法是适用于生产纤维材与热塑性树脂结合的复合材料;所述纤维材料为碳纤维、玻璃纤维、玄武岩纤维芳纶纤维中任意一种或多种;所述热塑性树脂为聚酰胺、聚丙烯、丙烯酸、聚碳酸脂体系、聚亚苯基硫醚、聚醚醚酮体系中任意一种。

23.有益效果:本发明的复合材料微波强化拉挤设备及方法提供至少一次微波加热的步骤,使加热后初步成型复合材胚料进行至少一次微波加热,使纤维材与周围的热塑性树脂进一步接合以进行再固化反应,藉此提高纤维材与热塑性树脂的接合强度,从而提高微波强化拉挤复合材料的拉伸强度与模量。如此,满足相同拉伸强度和模量,采用微波加热步骤可以降低碳纤维的含量,从而降低本发明的微波强化拉挤复合材料的制造成本。并且,可以加快生产速度。

附图说明

24.图1是现有技术的热塑性树脂复合材料方法的示意图;图2是本发明的复合材料微波强化拉挤设备的示意图;图3是本发明的复合材料微波强化拉挤方法的示意图;图4是本发明的复合材料微波强化拉挤方法中微波照射碳纤维材以增加射碳纤维材与热塑性树脂的接合性的示意图;图5是本发明的复合材料微波强化拉挤方法中不同微波照射功率随微波照射时间与初步成型复合材胚料温度升高的关系图;图6是本发明的微波强化拉挤复合材料进行机械性能均匀度测试的样品取样的示意图;图7是本发明的微波强化拉挤复合材料的碳纤维材含量与其拉伸模量的关系曲线图;图8是现有技术的热塑性树脂复合材料方法制造的复合材料的显微镜照片;图9是本发明的微波强化拉挤复合材料的显微镜照片;图10是传统热塑性树脂复合材料、传统热固性树脂复合材料和本发明的微波强化拉挤复合材料的碳纤维材含量与其拉伸模量的关系曲线图;其中:1-浸胶装置,2-加热成型装置,10-第一微波装置,20-干燥装置,30-第二微波装置,40-冷却装置,c-碳纤维材,r-热塑性树脂,s1~s4-步骤,s11~s17-步骤。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中技术方案进行清楚、完整的描述。

26.本发明的复合材料微波强化拉挤设备,至少包含:依序设置的一浸胶装置、一加热成型装置、一干燥装置以及一冷却装置,其特征在于:该拉挤复合材料微波强化设备更包含

至少一微波装置,该至少一微波装置是设置于该加热成型装置与该冷却装置之间。具体的,该微波装置可以设置于加热成型装置与干燥装置之间;和/或设置于干燥装置和冷却装置之间。另外,该至少一微波装置也可以设置于所述加热成型装置,或该至少一微波装置可以设置于干燥装置。

27.本发明涵盖的其中一种的复合材料微波强化拉挤设备,参照附图2所示,包括依次设置的浸胶装置1、一加热成型装置2、第一微波装置10、干燥装置20、第二微博装置30、冷却装置40。

28.本发明的复合材料微波强化拉挤方法,其依序包括:一浸胶步骤、一加热成型步骤、一干燥步骤以及一冷却成型步骤,还包含至少一微波步骤,该至少一微波步骤是施行在该加热成型步骤与该冷却成型步骤之间。而且,该至少一微波步骤不施行在该加热成型步骤或该冷却成型步骤,该至少一微波步骤可以施行在该干燥步骤。

29.依据附图2所示设备实施的复合材料微波强化拉挤方法,工艺步骤具体参见附图3。

30.步骤s11为导纱步骤,将纤维材从导纱架(图中未绘出)上引出而编排形成连续延伸的带状,例如只以经纱排列而无纬纱的带状,具体纤维材可以是碳纤维。然后进入步骤s12。

31.步骤s12为浸胶步骤,将碳纤维纱排列成带状的碳纤维材导入浸胶装置1,浸胶装置1具有一浸胶槽(图中未绘出),带状的碳纤维材进入浸胶槽后浸润于液态的热塑性树脂中,使热塑性树脂浸润于碳纤维材,而形成一复合材胚料。接着进入步骤s13。

32.步骤s13为加热成型步骤,在步骤s13中,复合材胚料导入加热成型装置2,其具有一模具(图未绘出)以及一加热器(图未绘出),模具例如为口金(die)。复合材胚料经过一加热成型装置2中的模具使热塑性树脂的涂布层均匀化并使复合材胚料成型,而在模具中并以加热器加热,加热温度大于90oc且小于135oc,成为一初步成型复合材胚料。接着进入步骤s14。

33.步骤s14为第一微波发射步骤,将初步成型复合材胚料导入第一微波装置10,第一微波装置10具有第一微波发射器,第一微波发射器可以是例如磁控管。第一微波发射器发出第一微波,使第一微波照射至初步成型复合材胚料,如图4所示,第一微波为电磁波,其具有电场及磁场,电场、磁场及其行进方向彼此垂直,优选地使电场的方向与碳纤维材c的延伸方向平行,藉由第一微波的能量直接加热初步成型复合材胚料的碳纤维材c,被第一微波加热后的碳纤维材c也加热周围的热塑性树脂r而使热塑性树脂r再度软化而流动,因而使碳纤维材c与周围的热塑性树脂r进一步接合以进行再固化反应,例如热塑性树脂r渗入碳纤维材c之间,藉此提高碳纤维材c与周围的热塑性树脂r接口的结合程度。接着进入步骤s15。

34.步骤s15为干燥步骤,将经过第一微波发射步骤的初步成型复合材胚料导入干燥装置20,其具有一加热烘箱,对第一微波装置10发射第一微波后的初步成型复合材胚料烘烤加热,烘干温度系大于90oc且小于120oc,以加速热塑性树脂的固化。接着进入步骤s16。

35.步骤s16为第二微波发射步骤,将经过干燥步骤后的初步成型复合材胚料导入第二微波装置30,第二微波装置30具有第二微波发射器,第二微波发射器可以是例如磁控管。第二微波发射器发出第二微波,使第二微波照射至初步成型复合材胚料。再度地如图4所

示,藉由第二微波的能量直接加热已经经过步骤s15的初步成型复合材胚料的碳纤维材c,被第二微波加热后的碳纤维材c也加热周围的热塑性树脂r而使热塑性树脂r再度软化而流动,例如热塑性树脂r更进一步比步骤s14第一微波发射步骤更为渗入碳纤维材c之间,因而使碳纤维材c与周围的热塑性树脂r更为进一步接合以进行再固化反应,藉此更为提高碳纤维材c与周围的热塑性树脂r接口的结合程度。接着进入步骤s17。

36.步骤s17为冷却成型步骤,在步骤s17中,将经过第二微波发射步骤的初步成型复合材胚料导入冷却装置40,其具有一气流产生器,使冷的气流通过照射第二微波之后的初步成型复合材胚料,使热塑性树脂冷却固化后成型于碳纤维材而形成本发明的微波强化拉挤复合材料。

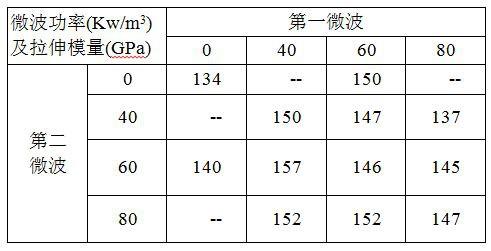

37.上述制备工艺步骤中采用不同微波强化,其中:第一微波发射步骤中分别以具有微波功率0、40、60、80千瓦/立方米的第一微发照射于初步成型复合材胚料,第二微波发射步骤中分别以具有微波功率0、40、60、80千瓦/立方米的第二微发照射于初步成型复合材胚料,制备得到的微波强化拉挤复合材料板材以长500mm,宽105mm,厚5mm做为测试样品,拉伸模量测试结果如表1。

38.表1从表1的数据可以看出,当第一微波及第二微波的微波功率都是0时,即为附图1所示的传统方法,复合材料的拉伸模量为134gpa,而在使用第一微波及第二微波之后,微波强化拉挤复合材料的拉伸模量明显增加,都大于140gpa。其中前后分别以微波功率为40千瓦/立方米的第一微波及微波功率为60千瓦/立方米的第二微波照射初步成型复合材胚料后,可以得到最佳的拉伸模量157gpa,如此以本发明的复合材料微波强化拉挤方法所制造的微波强化拉挤复合材料比传统方法所制造的复合材料,其拉伸模量增加17%。

39.另外,从表1的数据也可以看出,当第一微波及第二微波的微波功率都是80千瓦/立方米时,微波强化拉挤复合材料的拉伸模量有明显下降的趋势,因此第一微波及第二微波的微波功率的较佳设定是在40千瓦/立方米至80千瓦/立方米,超过100千瓦/立方米则会使热塑性树脂被过度加热而降低附着于碳纤维材的程度,如此使热塑性树脂与碳纤维材的接合程度降低,因而降低微波强化拉挤复合材料的机械性能。

40.请参阅图5,不同照射功率,初步成型复合材胚料表面温度随时间变化关系图,可以看出当微波功率超过100千瓦/立方米的微波照射初步成型复合材胚料会使成型复合材

胚料的表面温度高于临界温度为80oc,破坏热塑性树脂与碳纤维材的接合结构,反而造成机械性能下降,而以微波功率设定在40千瓦/立方米至80千瓦/立方米之间的微波照射,能够使初步成型复合材胚料的表面温度升高至温度阈值40oc以上且低于临界温度80oc ,使碳纤维材与热塑性树脂的其接合程度增加,因而提升微波强化拉挤复合材料的机械性能。

41.另外,在另一实施例中,也可以只照射一次微波。根据表1的数据,只在干燥步骤之前照射微波功率为60千瓦/立方米的第一微波可以得到拉伸模量为150gpa的拉挤微波强化复合材料。只在干燥步骤之后照射微波功率为60千瓦/立方米的第二微波可以得到拉伸模量为140gpa的拉挤微波强化复合材料。因此仅在干燥步骤之前照射第一微波会比仅在干燥步骤之后照射第二微波可以得到更高的拉伸模量。

42.图6表示将本发明采用微波功率为40千瓦/立方米的第一微波及微波功率为60千瓦/立方米的第二微波照射,照射时间为2分钟,碳纤维含量为60vol%,热塑性树脂含量为40vol%制成的拉挤微波强化复合材料,以板材长500mm,宽105mm,厚5mm做为测试样品进行机械性能的均匀度测试,。测试样品分成12个区域(1-12,标示“x”为不取样的区域),分别进行拉伸试验,而得到如表2所示的结果。

43.表2从表2的数据可以看出,本发明的微波强化拉挤复合材料各区域所测得的拉伸模量的平均值为157.06gpa,标准偏差为3.88,离散度为2.47%。反观以传统方法制造的拉挤复合材料,其拉伸模量的平均值为134.5gpa而小于本发明的微波强化拉挤复合材料拉伸模量

的平均值157.06gpa,标准偏差为6.41而大于本发明的微波强化拉挤复合材料的标准偏差3.88,离散度为4.77%而大于本发明的微波强化拉挤复合材料的离散度2.47%。因此可以看出本发明的微波强化拉挤复合材料的机械性能具有较佳的均匀度。

44.图7表示本发明的微波强化拉挤复合材料与传统方法制造的复合材料以不同含量的碳纤维材与其拉伸模量的关系。其试验结果如表3所示。例如,比较例2及实施例2中,是以碳纤维占30vol%(体积百分比)而热塑性树脂占70vol%为计算,其余比较例与实施例依此类推。

45.表3在相同的拉伸模量约134gpa的情况下分别为实施例4-1及比较例5,实施例4-1只需50vol%的碳纤维量而比较例5则需高达60vol%的碳纤维量,因此本发明的拉挤微波强化复合材料比传统方法制造的复合材料可以用较低的碳纤维材含量达到相同的拉伸模量。

46.请参阅图8及图9,图8是现有技术的传统方法的拉挤复合材料方法制造的复合材料的显微镜照片。图9是本发明的微波强化拉挤复合材料的显微镜照片。比较图8及图9可以发现本发明的微波强化拉挤复合材料的碳纤维材与热塑性树脂的接合度相当良好,图9的热塑性树脂r渗入碳纤维材c之间,而图8的热塑性树脂r只停留在碳纤维材c的表面。

47.请参阅图10,其表示传统热塑性树脂复合材料、传统热固性树脂复合材料和本发明的微波强化拉挤复合材料的碳纤维材含量与其拉伸模量的关系曲线,可以明显看出,达到相同拉伸模量的情况下,本发明的微波强化拉挤复合材料的碳纤维材含量最低,而在相同碳纤维材含量的情况下,本发明的微波强化拉挤复合材料具有最高的机械强度。

48.本发明的复合材料微波强化拉挤设备及方法提供两次微波加热的步骤,使加热后初步成型复合材胚料进行两次微波加热,使碳纤维材与周围的热塑性树脂进行再固化反应,藉此提高热碳纤维材与热塑性树脂的接合强度,从而提高微波强化拉挤复合材料的拉伸强度与模量。如此,要到达现有拉挤设备和方法制备的热塑性(或热固性)树脂复合材料所具有的拉伸强度与模量,本技术公开的设备和方法,采用的碳纤维的含量可以大大降低,从而降低本发明的微波强化拉挤复合材料的制造成本。

49.惟以上所述者,仅为本发明之较佳实施例而已,当不能以此限定本发明实施之范围,即大凡依本发明申请专利范围及发明说明内容所作之简单的等效变化与修饰,皆仍属本发明专利涵盖之范围内。另外,本发明的任一实施例或申请专利范围不须达成本发明所揭露之全部目的或优点或特点。此外,摘要部分和标题仅是用来辅助专利文件搜寻之用,并非用来限制本发明之权利范围。此外,本说明书或申请专利范围中提及的「第一」、「第二」等用语仅用以命名组件(element)的名称或区别不同实施例或范围,而并非用来限制组件数

量上的上限或下限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1