一种复合材料螺钉及其成型方法和模具与流程

本发明属于螺钉,更具体地,涉及一种复合材料螺钉及其成型方法和模具。

背景技术:

1、目前螺钉连接主要采用在结构上制出连接孔,螺钉穿过连接孔实现结构件的连接。该连接方式需要在主体结构上制出连接孔,这样会破坏原结构的完整性,关键结构需要进行制孔区域的局部补强。航空结构相对狭小封闭的空间及有密封要求的结构件,不适合采用制孔连接的结构形式。

2、采用金属材质的螺钉,需要配合专用的连接工具,综合使用成本高。金属螺钉结构重量大,不利于航空结构的减重要求。

3、复合材料因其高比强度、高比模量、耐腐蚀、耐高温等优异的性能,而广泛的应用在航空航天领域。市场上常见的复合材料螺钉种类繁多,有c/c复合材料螺钉,石墨材料螺钉,陶瓷基复合材料螺钉,c/sic材料螺钉,但大都因复合材料脆性和硬度大,加工困难,螺纹加工过程中极易出现脆断、崩牙,应用受到限制。

4、而复合材料和预埋金属件整体成型的复合螺钉,因其成型过程中金属件的防护和螺纹密封的难题,也限制了其应用。

技术实现思路

1、本发明的目的是针对以上不足,提供一种复合材料螺钉,并提供了其成型方法和成型模具,该复合材料螺钉无需在被连接件上制孔,避免了空间狭小区域的连接操作困难问题,以及有密封要求的连接密封问题,其成型方法采用模压工艺净尺寸整体成型,既避免复合材料加工困难的问题,也保留了复合材料优异的性能,缩短制件生产周期,提高生产效率,可用于批量化生产,其模具成型复合材料螺钉,减少脱模热损耗,并且通过模压,保证制件尺寸一致性,达到了提升工作效率、降低成本和保证产品尺寸精度和质量的效果。

2、为实现上述目的,本发明是通过以下技术方案实现的:

3、本发明提供了一种复合材料螺钉模压成型模具,用于生产复合材料螺钉,包括上模、中框和下模,

4、所述上模和下模相对设置;

5、所述中框分别与上模和下模可拆卸连接,中框内设有若干个可拆卸的芯模;

6、所述芯模内设有与螺钉预制体随型的模腔,所述上模设有若干凸块,各凸块的位置与芯模的模腔一一对应设置;当所述上模与中框贴合时,各凸块分别位于对应芯模的模腔内。

7、进一步的,所述下模上固定有导柱,所述导柱贯穿中框和上模但不与其固定连接,所述中框通过脱模块和螺栓与上模相连。下模随着模压机下行时,中框与下模自动分离。

8、进一步的,所述脱模块上部通过圆孔和螺栓与上模连接,脱模块下部通过腰形孔和螺栓与中框连接。下模下行后,在重力作用下,中框与上模通过腰形孔自动分离,只需拆除腰形孔中的螺栓就可以完成中框脱模。

9、进一步的,所述中框上布置若干与芯模外壁契合的凹孔,所述芯模外壁与中框上的凹孔卡接。优选一块中框中布置2~100个芯模。

10、进一步的,所述芯模的模腔与复合材料螺钉随型,包括依次设置并连通的第一盘腔、第二盘腔和通孔,所述第一盘腔用于放置螺钉预制体的复合材料盘部,第二盘腔用于放置螺钉预制体的金属盘部,所述通孔用于放置螺钉预制体的螺纹段,通过该通孔对螺钉预制体进行定位。本发明所述螺钉预制体是指复合材料铺层组预埋螺钉体并和金属盘组合的预制体,其组成部分和形状与模压成型后的复合材料螺钉基本一致。

11、进一步的,所述第二盘腔底部设有垫片,垫片的设置可以在调整产品厚度的同时减少金属盘部对芯模的损伤,同时在产品脱模时防止对产品的直接冲击损伤。

12、进一步的,所述芯模的模腔顶部设有环向溢胶槽,模腔底部设有圆柱形溢胶槽,用于容纳合模溢出的树脂,防止挤出的树脂影响开合模和产品精度,同时该圆柱形溢胶槽也用作为产品的脱模通道。

13、进一步的,所述上模的凸块外缘处在合模状态与中框内的芯模之间形成一定厚度的间隙,一方面方便树脂流动挤胶,另一方面能让飞边向间隙挤压,防止上模与中框因飞边无法完全闭合,避免产品因出现飞边导致产品厚度超差的情况。

14、进一步的,所述上模的凸块上还设有微型凸起,所述微型凸起设于凸块与芯模的模腔接触面的中间部分。该微型凸起用于在模压成型时成型出复合材料盘背面的锥形凹陷。

15、本发明还提供了应用上述模具生产的复合材料螺钉,包括螺钉体、金属盘和复合材料盘;所述螺钉体为金属材质,螺钉体包括柱状的螺纹段和螺纹段底部环向分布的若干底脚;所述复合材料盘由复合材料铺层组热压固化而成;所述螺钉体的螺纹段穿过金属盘,金属盘与复合材料盘贴合,螺钉体的底脚夹在复合材料铺层组之间。

16、进一步的,所述金属盘与复合材料盘通过模压贴合,使复合材料螺钉整体形成一体化结构,提高连接强度。

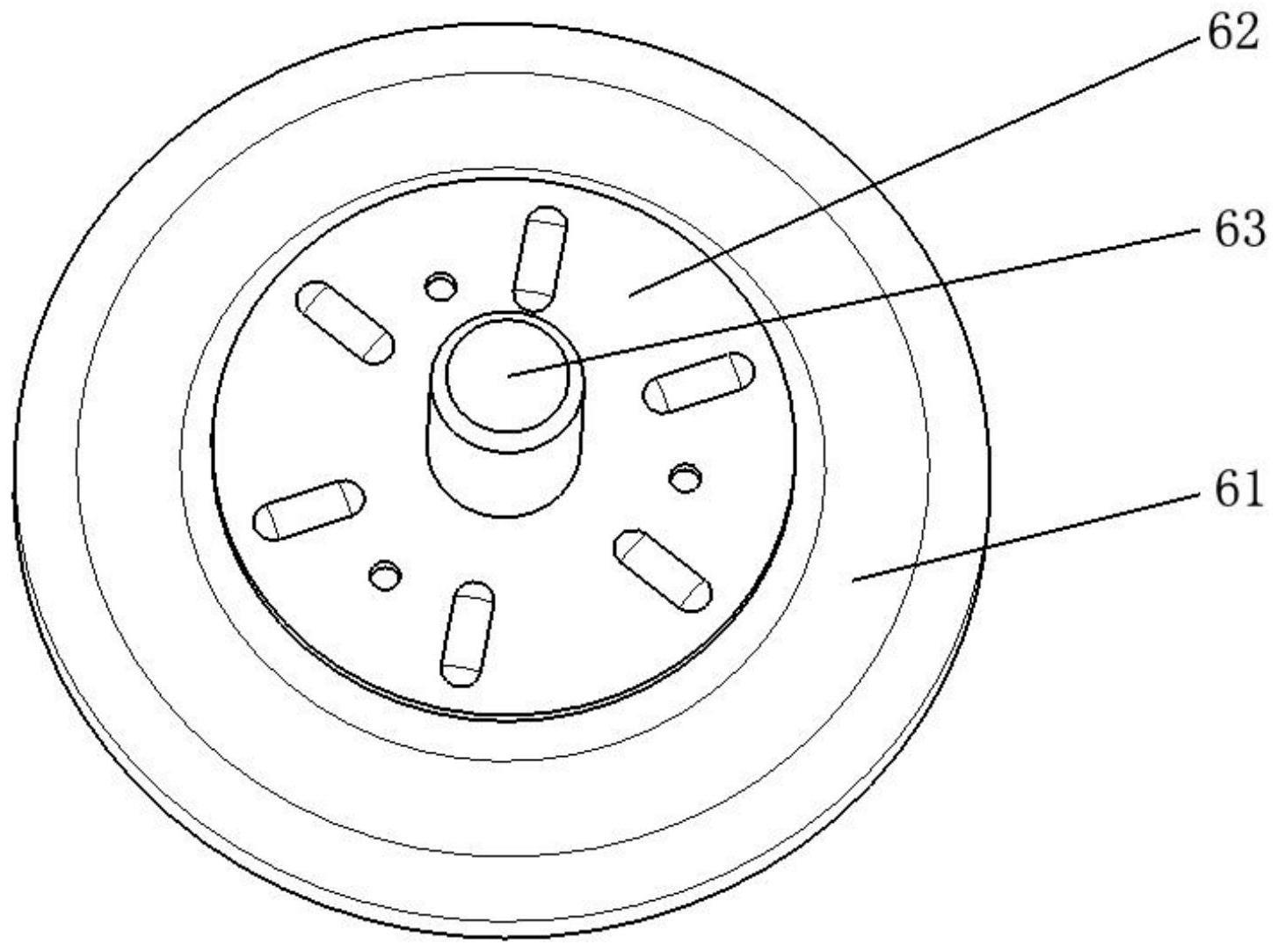

17、进一步的,所述金属盘上环向均匀分布多条长腰形凸起筋,有利于增加金属盘的刚度,提高复合材料螺钉的拉伸抗变形能力,进而提高拉伸破坏强度,可设置为3~8条;金属盘上还环向均匀分布多个溢胶孔,所述复合材料盘上与金属盘对应位置也设置多个溢胶孔,金属盘上的溢胶孔用于复合材料盘上的溢胶孔的钻孔加工定位导向,确保金属盘上的溢胶孔与复合材料盘上的溢胶孔位置一致,金属盘和复合材料盘上的溢胶孔还用于复合材料盘与被连接件胶接时排气溢胶,通孔数量可设置为1~4个。

18、进一步的,所述复合材料盘背部还设有锥面凹陷结构,用于复合材料盘胶接于被连接件的胶层储胶,保证胶接连接的有效强度。

19、进一步的,所述螺钉体的底脚为变厚度结构,底脚厚度沿柱状螺纹段的径向逐步变薄;该设计既保证底脚在拉伸载荷下的变形强度刚度,又实现金属质的螺钉体的减重设计,底脚数量可设置为3~8个。

20、进一步的,所述复合材料铺层组为若干层复合材料预浸料交替铺叠形成的(+/-45°)/(0°,90°)准各项同性铺层,能够保证其在各个方向受力均衡。

21、优选的,所述复合材料预浸料的树脂基体为热塑性树脂或热固性树脂,增强纤维为碳纤维、玻璃纤维、芳纶纤维或玄武岩纤维中的一种或多种混杂增强纤维。

22、进一步的,所述螺钉体的底脚上下两侧分布的复合材料铺层组的复合材料预浸料层数比为(1~5):(1~5),优选为2:1,使力学性能和结构质量较为均衡。

23、本发明还提供了上述复合材料螺钉的成型方法,是通过将复合材料铺层组、金属盘、螺钉体按序铺贴组合成螺钉预制体,将螺钉预制体放至上述模具中,再经过模压工艺整体成型。

24、进一步的,所述成型方法包括以下步骤:

25、将位于螺钉体的底脚上侧的复合材料铺层组和底脚下侧的复合材料铺层组分别按铺层数比例及纤维方向进行铺贴;

26、在金属盘表面铺贴保护层;

27、将金属盘、螺钉体、复合材料铺层组组装成螺钉预制体;

28、将密封圈套于螺钉体的螺纹段根部,将预制体放置于模具的芯模模腔中;

29、将模具的上模、中框和下模固定于模压机上,操控模压机使模具对合,加热模具至复合材料的固化温度;

30、打开模压机,将芯模安装在中框中,然后合模固化;

31、固化结束后脱模,完成制件的成型。

32、进一步的,制件成型后,再根据金属盘上的溢胶孔的位置加工复合材料盘上的溢胶孔。

33、进一步的,所述金属盘的保护层包括三层,贴近金属盘的第一层和第二层为带胶辅助材料,远离金属盘的第三层为高弹类材料。在模压过程的不同阶段(包括树脂开始流淌和合模完成),采用组合的辅助材料保护层对金属盘表面分别起到保护作用。树脂开始流淌阶段,采用带胶的辅助材料对金属盘进行防护,合模完成阶段通过压缩高弹类材料充满空腔进行防护。

34、进一步的,所述底脚上侧的复合材料铺层组和金属盘表面的保护层需在对应螺纹段的位置进行打孔。

35、进一步的,所述密封圈包括两个下层密封圈和一个上层密封圈,所述下层密封圈并排套在螺纹段根部的两个螺距内,将螺距凹坑填平,所述上层密封圈套在两个下层密封圈中间。通过该多密封圈组合的方式,上层密封圈在移动的过程中不会被割断,可以有效的实现螺纹密封。

36、进一步的,固化结束后,待芯模冷却至室温后,将制品顶出模腔。脱模后的制品用砂纸清除制品边缘的飞边、毛刺,清除金属盘保护层、及密封圈。

37、与现有技术相比,本发明的有益效果为:

38、本发明所述复合材料螺钉采用金属盘、金属螺钉体和复合材料盘组成的一体化结构,通过复合材料盘和被连接件的胶接连接,实现螺钉和被连接件的连接,无需在被连接件上制孔,避免了空间狭小区域的连接操作困难问题,以及有密封要求的连接密封问题,操作简单,使用成本低。其组合一体化结构使整个复合材料螺钉制品拉伸破坏强度高,重量小,适合对减重有较高要求的应用场合。

39、本发明所述成型模具,通过设计可拆卸的中框结构,使上下模固定在模压机上,脱模仅需更换中框中的芯模,保证上下模都在一个较高的温度,减少脱模热损耗,并且通过一模多腔的设计,保证制件尺寸一致性,达到了提升工作效率、降低成本以及保证产品尺寸精度和质量稳定性的效果。通过脱模块和螺栓固定中框,脱模块与腰形孔的设计使中框脱模更容易。

40、本发明所述复合材料螺钉的成型方法,将复合材料铺层组、金属盘和预埋金属螺钉体组合成螺钉预制体,经过模压工艺整体净尺寸成型,可以有效实现金属盘、金属螺钉体和复合材料铺层组的一体成型,成型效率高,有利于批量生产。

41、本发明所述成型方法按照模压的成型特点,采用组合的辅助材料防止复合材料内的树脂溢出到金属盘表面,实现了对金属盘的防护,采用多密封圈组合的动态密封方式实现了对螺纹的密封防护,省去树脂清理的后处理工序,提高制品表观质量。

- 还没有人留言评论。精彩留言会获得点赞!