一种防烫耐热PLA吸管的生产工艺的制作方法

一种防烫耐热pla吸管的生产工艺

技术领域

1.本发明涉及pla吸管的技术领域,尤其是涉及一种防烫耐热pla吸管的生产工艺。

背景技术:

2.目前,随着经济的迅速增长和社会的快速发展,人们越来越重视可持续发展问题,聚乳酸材料作为一种绿色高分子环保材料,具有很好的生物降解性。聚乳酸以富含淀粉的生物质材料为原料,通过不同的合成方法得到。聚乳酸材料已经广泛用于各种塑料制品、无纺布和工业等领域。

3.其中,以pla作为原料组分,制备得到的吸管不仅具有生物降解性和相容性,而且,由于pla自身的物化特性,pla吸管也具有较好的力学性能和防水性。但是,由于聚乳酸的耐热温度在50-60℃,所以聚乳酸在耐热性上的不足限定了pla吸管在工业上大规模的应用。当把pla吸管放于60℃以上的热水中,pla吸管会发生严重的变形。

4.针对上述中的相关技术,发明人认为一般的pla吸管的耐热防烫效果差,插入热水或热饮料中会发生变形。

技术实现要素:

5.为了提高pla吸管的耐热防烫能力,本技术提供一种防烫耐热pla吸管的生产工艺。

6.本技术提供的一种防烫耐热pla吸管的生产工艺,采用如下的技术方案:一种防烫耐热pla吸管的生产工艺,包括以下步骤:s1、将一批pla吸管进行排序处理,得到待处理pla吸管;s2、将待处理pla吸管的同一端置于热环境中,待处理pla吸管的另一端位于室温环境下;同时,将另一批pla吸管进行排序处理,得到下一批待处理pla吸管;s3、先将热环境的温度调节至40-50℃,保持5-8min,再将热环境的温度升至80-95℃,保持10-20min,得到结晶处理pla吸管;s4、将结晶处理后pla吸管的全部管体置于室温环境下,自然冷却至室温,即得到一种防烫耐热pla吸管;s5、再将下一批待处理pla吸管重复s2、s3和s4步骤,得到下一批防烫耐热的pla吸管。

7.通过采用上述技术方案,采用排序处理、高温结晶处理相互配合的方式对pla吸管进行防烫耐热处理,提高pla吸管防烫耐热的性能。在热环境中首先将处理温度调节至40-50℃保持5-8min,对pla吸管在相对较低的温度下进行预结晶处理,提高pla吸管的热稳定性,然后再将pla吸管在80-95℃保持10-20min,对pla吸管进行高温结晶处理,以获得具有更好的防烫耐热效果的pla吸管。当只对pla吸管的一端进行防烫耐热处理时,不仅可以使pla吸管具有防烫耐热性能,同时也可以缩减处理工艺的成本,提高利润。同时,两批pla吸管同时配合作用,当一批pla吸管进行高温处理时,另一批pla吸管开始进行排序处理,如此

重复进行,有助于进行工业化生产制造。

8.在一个具体的可实施方案中,所述排序处理如下:先依次输送pla吸管,输送过程中将pla吸管的轴向调节一致,然后将pla吸管依次放置。

9.通过采用上述技术方案,将pla吸管依次输送,便于逐个调节pla吸管的轴向。将pla吸管的轴向调节一致并依次放置,能够将pla吸管整齐排列,有助于将同一批pla吸管同步移动至热处理环境中。

10.在一个具体的可实施方案中,所述s1、s2、s3、s4和s5步骤均在防烫耐热pla吸管生产设备进行,所述防烫耐热pla吸管生产设备包括吸管排序装置、吸管吸附装置和结晶处理水槽,所述结晶处理水槽设于所述吸管排序装置一侧,所述吸管吸附装置设于所述结晶处理水槽和所述吸管排序装置之间,所述吸管排序装置包括储料漏斗、分流件、传送装置和支撑架,所述传送装置设于地面上,所述支撑架架设在所述传送装置上,所述储料漏斗安装于所述支撑架上,所述分流件安装在所述储料漏斗内壁上,所述储料漏斗的出料端朝向所述传送装置。

11.通过采用上述技术方案,将pla吸管依次通过吸管排序装置、吸管吸附装置和结晶处理水槽的处理后,实现了提高pla吸管防烫耐热能力的效果。将储料漏斗安装在支撑架上,提高了储料漏斗的稳定性。储料漏斗可以存放大量的pla吸管,有助于减少pla吸管的添加频率。pla吸管通过分流件时,分流件可以将pla吸管进行分流并依次输送至传送装置上,同时分流器也可以减少pla吸管堵塞储料漏斗的问题。传送装置可以将pla吸管依次放置并输送至吸管吸附装置处,从而完成了对pla吸管的排序处理。吸管吸附装置设于结晶处理水槽和传送装置之间,能够将pla从传送装置上转移至结晶处理水槽内,从而可以顺利对pla吸管进行高温结晶处理。

12.在一个具体的可实施方案中,所述储料漏斗包括阔口罩和下料通道,所述阔口罩安装在所述支撑架上,所述下料通道的一端与所述阔口罩的底端相连通,所述下料通道的另一端朝向所述传送装置,所述下料通道相对的内壁均与pla吸管抵接,所述分流件安装在所述阔口罩的内壁上,所述分流件位于所述阔口罩的底端。

13.通过采用上述技术方案,采用阔口罩和下料通道两个部件构成储料漏斗,当pla吸管进入储料漏斗时,首先从阔口罩开口端通过分流件,分流件将pla吸管逐一输入至下料通道。当pla吸管进入下料通道后,由于下料通道的内壁与pla吸管抵接,因此,pla吸管均沿着下料通道的内壁下落,实现了输送过程中调节pla吸管轴向一致的效果。

14.在一个具体的可实施方案中,所述分流件包括旋转轴、分流隔片和旋转电机,所述旋转轴设于所述储料漏斗内,所述旋转轴与所述储料漏斗转动连接,若干个所述分流隔片均安装在旋转轴的周壁上,所述旋转电机安装在所述储料漏斗上,所述旋转电机的电机轴与所述旋转轴同轴连接。

15.通过采用上述技术方案,在使用时,旋转电机带动旋转轴进行旋转运动,旋转轴同步带动分流隔片在储料漏斗中转动,pla吸管逐一卡在相邻的两个分流隔片之间并掉落至储料漏斗的底端,实现了依次输送pla吸管的效果,改善了pla吸管堵塞在储料漏斗的问题。

16.在一个具体的可实施方案中,所述传送装置包括传送架、传送带、传送主动辊、传送从动辊、传送电机和齿状挡板,所述传送主动辊和所述传送从动辊均转动连接在所述传送架上,所述传送带搭接在所述传送主动辊和所述传送从动辊上,若干个所述齿状挡板均

安装在传送带上,所述传送电机固定连接在所述传送架上,所述传送电机的电机轴与所述传送主动辊同轴连接,所述支撑架架设于所述传送架上。

17.通过采用上述技术方案,当pla吸管从储料漏斗中掉落至传送装置上时,传送电机带动传送主动辊转动,从而传送带开始运动,pla吸管可以逐一掉落至传送带上相邻的两个齿状挡板之间。齿状挡板可以限制pla吸管随意滚动,防止pla吸管从传送带上滚落,还可以将pla吸管限制在同一轴向,传送带能够将pla吸管输送至吸管吸附装置处。

18.在一个具体的可实施方案中,所述吸管吸附装置包括基台、支撑台、升降吸附装置、旋转筒和用于驱动旋转筒转动的驱动件,所述旋转筒与所述基台转动连接,所述驱动件安装于所述基台上,所述驱动件与所述旋转筒相连,所述升降吸附装置包括升降板、液压缸、用于吸附pla吸管的吸附件和用于驱动吸附件转动的驱转件,所述液压缸安装于所述支撑台上,所述支撑台穿设于所述旋转筒上,所述支撑台与所述旋转筒固定连接,所述升降板的一端与所述旋转筒滑动连接,所述升降板的另一端与所述驱转件相连接,所述液压缸的伸缩端与所述升降板固定连接,所述吸附件与所述驱转件相连接。

19.通过采用上述技术方案,通过升降板、液压缸、吸附件和驱转件之间相互配合作用,实现了吸附吸管,并调节吸管的高度和倾斜方向的效果。当升降吸附装置与旋转筒、驱动件相互配合作用时,通过驱动件驱动旋转筒转动,使得升降吸附装置转动,先将升降吸附装置移动至吸管上方,升降吸附装置吸附一批pla吸管后,再将升降吸附装置和吸管同步移动至结晶处理水槽上方,再调节吸管的高度和倾斜方向,即可将一批pla吸管插入结晶处理水槽内并进行高温结晶处理,下一批吸管开始进行排序处理,一批pla吸管进行高温结晶处理后,升降吸附装置即可立即将下一批pla吸管移动至结晶处理水槽内,有效提高了生产效率。

20.在一个具体的可实施方案中,所述吸附件包括吸盘、吸气管和气泵,所述气泵设于所述升降板上,所述吸盘与所述驱转件相连接,所述吸气管的一端与所述气泵相连通,所述吸气管的另一端与所述吸盘相连通,所述吸盘的表面上设有若干个吸气孔,所述吸气孔与吸气管相连通。

21.通过采用上述技术方案,使用时,先将吸盘抵接在吸管上,气泵通过吸气管进行吸气,pla吸管被吸附在吸盘上,再将吸盘和吸管同步移动至结晶处理水槽上方,操作驱动件,调节吸盘的倾斜方向,即可将pla吸管插入结晶处理水槽内并进行高温结晶处理。操作液压缸升降,可以控制pla吸管插入结晶处理水槽内的高度,从而调节pla吸管进行高温结晶处理的长度,使得pla吸管仅有用于插入热饮料的部分进行耐热防烫处理,有助于减少了对pla进行耐热防烫处理的成本。

22.在一个具体的可实施方案中,所述驱转件包括安装板、安装轴、驱转电机、驱转主动齿轮和驱转从动齿轮,所述升降板远离所述旋转筒的一端设有凹槽,所述安装轴固定连接在所述安装板上,所述安装板插设于所述凹槽内,所述凹槽的槽壁上设有转孔,所述安装轴穿设于所述转孔内,所述安装轴远离所述安装板的一端与所述驱转从动齿轮固定连接,所述驱转电机安装于所述升降板上,所述驱转电机的电机轴与所述驱转主动齿轮同轴连接,所述驱转主动齿轮与所述驱转从动齿轮相啮合,所述吸附件与所述安装板相粘结。

23.通过采用上述技术方案,驱转电机带动驱转主动齿轮转动,进而带动驱转从动齿轮,安装轴、安装板和吸附件同步进行转动,实现了调节安装板与吸附件角度的效果,有助

于将pla吸管放入结晶处理水槽中或将pla吸管从结晶处理水槽中取出,使pla吸管能够有效进行防烫耐热处理。

24.在一个具体的可实施方案中,所述结晶处理水槽包括水箱、若干个加热棒和若干个温度计,若干个所述加热棒安装于所述水箱的底壁上,若干个所述温度计安装在所述水箱的内壁上。

25.通过采用上述技术方案,将pla吸管转移至水箱中,若干个加热棒对水箱中的水进行加热,温度计监测水箱中的水温,加热棒和温度计配合,可以将水箱中的水温调节至所需要的温度,能够有效对pla吸管进行高温结晶处理,有效提高了pla吸管的防烫耐热性能。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过吸管排序装置、吸管吸附装置和结晶处理水槽设备之间相互配合作用,有效提高pla吸管的防烫耐热能力的性能;2.通过驱动件驱动旋转旋转筒,从而带动升降吸附装置发生旋转,实现了升降吸附装置进行连续的防烫耐热pla吸管生产过程,有效提高了生产效率;3.当吸盘吸附吸管后,调节吸盘的倾斜方向,操作液压缸升降,可以调节pla吸管插入结晶处理水槽内的高度,从而调节pla吸管进行高温结晶处理的长度,有助于减少了对pla进行耐热防烫处理的成本。

附图说明

27.图1是本技术实施例1的防烫耐热pla吸管生产设备的整体结构示意图。

28.图2是本技术实施例1的吸管排序装置的结构示意图。

29.图3是本技术实施例1的吸管排序装置的剖视图。

30.图4是本技术实施例1的储料漏斗的爆炸图。

31.图5是本技术实施例1的吸管吸附装置的结构示意图。

32.图6是本技术实施例1的升降吸附装置的结构示意图。

33.图7是本技术实施例1的驱转件的爆炸图。

34.图8是本技术实施例1的结晶处理水槽的结构示意图。

35.附图标记说明:1、吸管排序装置;11、储料漏斗;111、阔口罩;1111、轴孔;112、下料通道;12、分流件;121、旋转轴;122、分流隔片;123、旋转电机;13、传送装置;131、传送架;132、传送带;133、传送主动辊;134、传送从动辊;135、传送电机;136、齿状挡板;137、辊孔;14、支撑架;141、架体;2、吸管吸附装置;21、基台;211、基柱;212、底台;213、驱动台;22、支撑台;23、升降吸附装置;231、升降板;2311、凸块;2312、平衡板;2313、放置板;2314、凹槽;2315、转孔;232、液压缸;233、吸附件;2331、吸盘;2332、吸气管;2333、气泵;2334、吸气孔;234、驱转件;2341、安装板;2342、安装轴;2343、驱转电机;2344、驱转主动齿轮;2345、驱转从动齿轮;2346、横板;2347、竖板;24、旋转筒;241、滑槽;25、驱动件;251、驱动电机;252、驱动主动齿轮;253、驱动从动齿轮;3、结晶处理水槽;31、水箱;32、加热棒;33、温度计。

具体实施方式

36.以下结合附图1-8、制备例、实施例和对比例对本技术作进一步详细说明。

37.在本发明专利的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明专利和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明专利的限制。

38.制备例本制备例公开一种pla吸管。

39.本制备例的pla吸管采用以下重量份的组分:60kg的revode190型的pla、3kg的d070型的pdla、17kg的th801t型的pbat、20kg滑石粉、0.5kg聚碳化二亚胺和0.5kg甲基丙烯酸缩水甘油酯。

40.一种pla吸管的制备工艺,包括以下步骤:将pla、pdla、pbat、滑石粉、聚碳化二亚胺和甲基丙烯酸缩水甘油酯放入高速混合机中,以3500r/min的转速进行混合搅拌,搅拌均匀后转移至密炼机进行密炼,密炼后输送至喂料机,然后从喂料机输入到双螺杆挤出机,进行造粒,得到粒料,挤出机的温度为190℃;再将粒料通过吸管挤出机挤出成pla吸管。实施例

41.本技术实施例和对比例中的pla吸管均为制备例制备的pla吸管。

42.以下以实施例1为例进行说明。

43.实施例1本实施例提供一种防烫耐热pla吸管生产设备,参照图1,防烫耐热pla吸管生产设备包括吸管排序装置1、吸管吸附装置2和结晶处理水槽3。吸管排序装置1设于吸管吸附装置2的右侧,结晶处理水槽3设于吸管吸附装置2的左侧。

44.参照图2和图3,吸管排序装置1包括储料漏斗11、分流件12、传送装置13和支撑架14。

45.传送装置13包括传送架131、传送带132、传送主动辊133、传送从动辊134、传送电机135和齿状挡板136。传送架131是钢结构框架,传送架131放置在地面上,传送架131上设有辊孔137,传送主动辊133和传送从动辊134均插设于辊孔137内并与孔壁抵接,传送主动辊133和传送从动辊134架设于传送架131上,传送主动辊133和传送从动辊134互相平行。传送电机135铆接在传送架131上,传送电机135的电机轴与传送主动辊133同轴连接。传送带132是环形的同步带,传送主动辊133和传送从动辊134均插设于传送带132内,传送带132搭接在传送主动辊133和传送从动辊134的外周壁上,若干个齿状挡板136粘接在传送带132上。

46.支撑架14包括两个架体141,两个架体141均焊接在传送架131上,储料漏斗11位于两个架体141之间,储料漏斗11的外壁与架体141相焊接。

47.储料漏斗11包括阔口罩111和下料通道112,阔口罩111的底端和下料通道112的顶端一体连接,下料通道112位于两个架体141之间,下料通道112的外壁与架体141相焊接,下料通道112的底端向下朝向传送带132。

48.参照图4,分流件12设于阔口罩111的底端,分流件12包括旋转轴121、分流隔片122和旋转电机123,旋转轴121位于阔口罩111内,阔口罩111上设有轴孔1111,旋转轴121穿设于轴孔1111内。分流隔片122有若干个,若干个分流隔片122沿旋转轴121的周向均匀粘接在

旋转轴121的周壁上,分流隔片122的边缘与阔口罩111的侧壁之间的最小距离小于吸管的管径。旋转电机123铆接在阔口罩111的外壁上,旋转电机123的电机轴与旋转轴121同轴连接。

49.参照图5,吸管吸附装置2包括基台21、支撑台22、升降吸附装置23、旋转筒24和驱动件25。其中基台21包括基柱211、底台212、驱动台213,底台212放置在地面上,基柱211焊接在底台212上,驱动台213一体连接在基柱211上,驱动台213设于底台212的上方,旋转筒24套设于基柱211上,旋转筒24的内周壁与基柱211抵接。支撑台22与旋转筒24的外壁一体连接。支撑台22设于驱动台213的上方。

50.驱动件25包括驱动电机251、驱动主动齿轮252和驱动从动齿轮253。驱动从动齿轮253与旋转筒24同轴连接,驱动电机251焊接在驱动台213上,驱动主动齿轮252与驱动电机251的电机轴同轴连接,驱动主动齿轮252和驱动从动齿轮253相啮合。

51.升降吸附装置23有两个,两个升降吸附装置23均安装在支撑台22上,旋转筒24位于两个升降吸附装置23之间,升降吸附装置23与旋转筒24相连接。

52.参照图5和图6,升降吸附装置23包括升降板231、液压缸232、吸附件233和驱转件234。液压缸232铆接于支撑台22上,液压缸232沿竖直方向设置,液压缸232的伸缩端朝上。

53.升降板231包括凸块2311、平衡板2312和放置板2313,凸块2311和平衡板2312一体连接,旋转筒24侧壁上设有沿竖直方向延伸的滑槽241,滑槽241是t形槽,凸块2311是t形块,凸块2311插入滑槽241内,凸块2311与滑槽241的槽壁相抵接。液压缸232的伸缩端与平衡板2312相铆接。平衡板2312远离凸块2311的一侧与放置板2313相焊接。

54.参照图6和图7,驱转件234位于平衡板2312远离凸块2311的一端,驱转件234包括安装板2341、安装轴2342、驱转电机2343、驱转主动齿轮2344和驱转从动齿轮2345,驱转电机2343铆接在放置板2313上,驱转主动齿轮2344同轴连接在驱转电机2343的电机轴上。

55.安装板2341包括横板2346和竖板2347,安装轴2342与竖板2347一体连接,平衡板2312远离凸块2311的一端上设有凹槽2314,凹槽2314的槽壁上设有转孔2315,竖板2347插设于凹槽2314内,竖板2347与凹槽2314的内壁相抵接,安装轴2342穿设于转孔2315内,安装轴2342与放置板2313同侧的一端与驱动从动齿轮253相焊接,驱转主动齿轮2344与驱转从动齿轮2345啮合。

56.吸附件233包括吸盘2331、吸气管2332和气泵2333,气泵2333铆接在平衡板2312上,吸气管2332的一端与气泵2333的进气端相连通,吸气管2332的另一端与吸盘2331相连通。吸盘2331的表面具有粘性和弹性,吸盘2331粘接于横板2346上,吸盘2331背离横板2346的表面上设有吸气孔2334,吸气孔2334与吸气管2332相连通。

57.参照图8,结晶处理水槽3包括水箱31、加热棒32和温度计33,水箱31放置在地面上,若干个加热棒32均匀放置在水箱31的底壁上,若干个温度计33均匀固定于水箱31的侧壁上。

58.本实施例提供的一种防烫耐热pla吸管生产设备的工作原理是:将若干个pla吸管放入阔口罩111内,启动旋转电机123和传送电机135,旋转电机123驱动旋转轴121转动,分流隔片122跟随旋转轴121同步转动,pla吸管通过分流隔片122逐一地通过下料通道112,掉落至传送带132上相邻的两个齿状挡板136之间,传送电机135带动传送主动辊133转动,传送主动辊133带动传送从动辊134和传送带132转动,从而将掉落的pla吸管依次放置。当一

批pla吸管在传送带132上排列完成时,关闭旋转电机123和传送电机135。

59.启动驱动电机251、液压缸232和驱转电机2343,将液压缸232的伸缩端向下移动,升降板231向下运动,当吸盘2331与pla吸管抵接时,关闭液压缸232。启动气泵2333,吸盘2331吸附住吸管;再将液压缸232的伸缩端向上移动,吸管即向上移动,然后关闭液压缸232。启动驱动电机251,驱动电机251带动驱动主动齿轮252转动,驱动从动齿轮253和旋转筒24同步转动,吸管从传送带132上方旋转至水箱31上方,另一个空置的升降板231从水箱31上方旋转至传送带132上方,关闭驱动电机251。再开启旋转电机123和传送电机135,对下一批吸管进行排序。

60.启动驱转电机2343,驱转电机2343驱动驱转主动齿轮2344转动,驱转从动齿轮2345、安装轴2342和安装板2341同步转动,当吸管轴向沿竖直方向时,关闭驱转电机2343。

61.再次启动液压缸232缩短,吸管向下运动,吸管的下端插入水箱31的水中后,关闭液压缸232。通过加热棒32加热水,温度计33检测水箱31中的水温,吸管开始进行高温结晶处理。

62.当吸管结束高温结晶处理时,启动液压缸232和驱转电机2343,使升降板231向上运动,将吸管从水箱31中取出,然后安装板2341反向转动至水平,关闭液压缸232和驱转电机2343。关闭气泵2333,收取处理好的pla吸管。再启动驱动电机251,将下一批吸管放于水箱31中进行高温结晶处理。

63.本实施例提供一种防烫耐热pla吸管的生产工艺,包括以下步骤:首先,分流件12将阔口罩111内的pla吸管依次输送到下料通道112中,然后pla吸管从下料通道112掉落至传送带132上,pla吸管在传送带132上沿同一轴向依次排列,得到待处理pla吸管。

64.其次,采用吸管吸附装置2将待处理pla吸管吸起,然后将待处理pla吸管移送至水箱31上方,再将待处理pla吸管的下端插入水箱31的水中,待处理pla吸管的上端位于室温环境下。同时,吸管吸附装置2将另一批pla吸管进行排序处理,得到下一批待处理pla吸管,等待进行热处理。

65.将水箱31内水的温度调节至45℃,保持8min,再将水温升至80℃,保持15min,得到第一批结晶处理pla吸管。

66.然后,将第一篇结晶处理pla吸管从吸管吸附装置2上取下,置于室温环境下,自然冷却12h至室温,即得到一种防烫耐热pla吸管。再将下一批待处理pla吸管重复以上处理步骤,得到下一批防烫耐热的pla吸管。

67.实施例2实施例2与实施例1的不同之处在于:水箱31内的水温调至40℃后,保持5min;再将水温升至95℃,保持10min。

68.实施例3实施例3与实施例1的不同之处在于:水箱31内的水温调至50℃后,保持8min;再将水温升至90℃,保持20min。

69.对比例对比例1本对比例提供一种吸管,对比例1与实施例1的不同之处在于:对比例1的吸管为制

备例的pla吸管。

70.对比例2本对比例提供一种吸管,对比例2与实施例1的不同之处在于:对比例2将吸管的全部管体均置于水箱内,水箱内的水温调至50℃后,保持8min;再将水温升至90℃,保持20min,进行高温结晶处理。

71.高温结晶处理。

72.对比例3本对比例提供一种吸管,对比例3与实施例1的不同之处在于:将水箱内的水温直接升至80℃,保持15min,得到第一批结晶处理pla吸管。

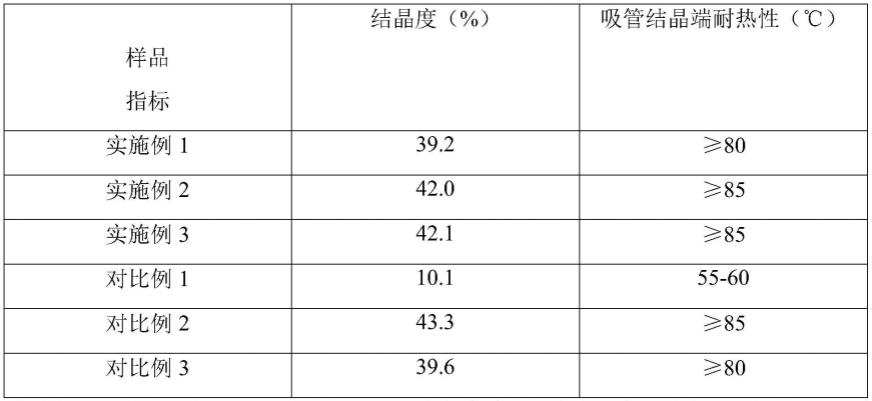

73.性能检测针对本技术实施例1-3和对比例1-3提供的pla吸管,进行如下测试,具体测试数据见表1。

74.防烫耐热检测:参照《gb/t19466.3-2004塑料差示扫描热量法-第3部分:熔融和结晶温度及热焓的测定》对实施例1-3和对比例1-3提供的pla吸管进行熔融焓、冷结晶焓和完全结晶的熔融焓的测定,通过总热焓法算出结晶度的数值,结晶度越高,pla吸管的防烫耐热性能越好,计算公式如下所示:其中,δhm、δhc分别代表pla吸管的熔融焓、冷结晶焓,δhm0代表pla吸管完全结晶的熔融焓。

75.表1由实施例1-3的结晶度可知,实施例1-3通过本技术中的生产设备和生产工艺条件下均可以得到防烫耐热性能较好的pla吸管,其中实施例3为较优实施例。

76.与实施例3相比,对比例1的结晶度以及吸管结晶端耐热性均较低,对比例1中没有对pla吸管进行防烫耐热处理,说明本技术中的生产设备和生产工艺条件可以有效提高pla吸管的防烫耐热性能。

77.与实施例3相比,对比例2将整根吸管都进行高温结晶处理后的结晶度以及吸管结晶端耐热性和实施例3相似,但是对比例2比对比例3更耗费成本,这说明使用本技术中的生

产设备和生产工艺,制备得到的只有一端具有防烫耐热效果的pla吸管不仅具有优异的防烫耐热性能,同时也缩减了制备成本。

78.与实施例3相比,对比例3没有进行预结晶处理,对比例3的结晶度比实施例3低,这说明了本技术中的生产工艺可以有效提高pla吸管的防烫耐热性能。

79.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1