一种PFA大口径热收缩管及其制备方法和应用与流程

一种pfa大口径热收缩管及其制备方法和应用

技术领域

1.本发明涉及高分子材料技术领域,更具体地,涉及一种pfa大口径热收缩管及其制备方法和应用。

背景技术:

2.pfa是四氟乙烯与全氟烷基醚共聚物,具有优异的抗腐蚀性和和极佳的耐高低温性,以及良好的伸长率,是一类不可多得的功能高分子材料;广泛应用于化工工业等抗腐蚀领域的储罐衬里、化工管路衬里、各种阀门的衬里及化工试剂的热交换器等设备中。

3.选用pfa制备大口径热收缩管,与聚氯乙烯、聚乙烯热收缩管相比可提高使用温度、机械强度及最佳的不粘性;与ptfe热收缩管相比,具有更好的致密性,能够防止水蒸气的渗透和腐蚀气体的侵蚀。

4.pfa大口径热收缩管的制备难度极大,受原材料选型、挤出机技术参数、挤出模具参数、挤出工艺参数、基管挤出成型、基管热处理、基管、吹胀成型、冷却定型等多因素影响,而延期了开发与研究。

5.现有技术公开了一种pfa热收缩管的吹胀成型方法,其通过间歇法吹胀工艺制备得到了内径为5~14.5mm的热收缩管。然而,该工艺只适用于较小口径的热收缩管的制备,对于基管外径为80mm~100mm的大口径、壁厚0.5~0.8mm为且吹胀率为40%的pfa热收缩管的制备则不具备参考意义。

技术实现要素:

6.本发明要解决的技术问题是克服现有吹胀工艺无法制备得到基管外径为80mm~100mm、壁厚为0.5~0.8mm且吹胀率为40%的热收缩管基管的缺陷和不足,提供一种pfa大口径热收缩管的制备方法,制备得到外径为80mm~100mm、壁厚为0.5~0.8mm的薄壁基管,且吹胀率为40%,直径为112mm~140mm、长度为1m和1.5m的pfa大口径热收缩管,在200℃热收缩时,表面平整光滑无折痕,适用各种辊筒包覆及接头保护。

7.本发明的另一目的在于提供一种pfa大口径热收缩管。

8.本发明的又一目的在于提供一种pfa大口径热收缩管在保护大直径电缆线节头、包覆大型印刷印染设备辊筒和密封天然气管道接头中的应用。

9.本发明上述目的通过以下技术方案实现:

10.一种pfa大口径热收缩管的制备方法,包括以下步骤:

11.s1.制备pfa基管:将pfa树脂通过挤出机加温挤出塑化,挤出模具挤出管坯,经等比拉伸,真空成型,冷却定型,制备得到pfa基管;

12.s2.热处理:将s1中的pfa基管加热,保温,冷却;

13.s3.吹胀成型冷却定型:将s2的pfa基管装入吹胀夹具中,加热,吹胀,保压,冷却定型后制备得到pfa大口径热收缩管;

14.其中,s1中,pfa树脂的熔融指数为1.5g/10min~2.5g/10min。

15.本发明s1中,pfa树脂的熔融指数为1.5g/10min~2.5g/10min,具有较高的聚合度,且大分子链分布均匀、整齐,且具有良好的分子延展性(伸长率290~300%,astm d238/23℃),具有优异的机械性能(拉伸强度29~31kn/cm2,astm d238/23℃),从而有利于拉伸成型及二次加工成型,适用于pfa大口径热收缩管的制备。

16.s2中热处理的作用之一是为消除基管制备过程中因牵引的作用而产生的拉伸应力及冷却过程中产生的热应力,克服二次加工吹胀时应力开裂。

17.s2中热处理的作用之二是防止基管进入间歇式吹胀组装产生收缩,或者加热过程中产生收缩,或者因收缩造成吹胀夹具堵头端口处退管。

18.通过本发明方法制备得到的pfa大口径热收缩管的基管,外径为80mm~100mm、壁厚为0.5~0.8mm;并制备吹胀率为40%,直径为112mm~140mm、长度为1m和1.5m的pfa大口径热收缩管,能够满足以下质量要求:热收缩管表面光滑平整且色泽一致,无波纹痕迹,壁厚均匀,选用千分卡尺测量壁厚公差允许控制在

±

0.05mm范围。

19.优选地,挤出过程中,挤出机各段温度:加料温度为180~200℃,输送温度为220~280℃,塑化温度为320~340℃,压缩温度为330~380℃;

20.模具模体温度330~380℃,芯棒温度为330~380℃,口模温度330~380℃。

21.基管挤出成型过程中,选择较低的塑化温度和较低的螺杆转速,能够避免塑化过程中分子链降解以及冷却定型时拉伸而引起分子取向,进而防止二次吹胀加工时基管破裂。

22.优选地,s1中,挤出过程中,螺杆转速为5~3rpm,牵引速度为11~12cm/min。

23.挤出过程中,基管的牵引方法参照大口径薄壁管内芯支撑牵引方法的专利zl2015205135553。

24.优选地,s1中,挤出模具的模腔压缩比小于等于2;管材的成型拉伸比小于等于2。

25.本发明的挤出模具的模腔压缩比小于等于2,能够防止pfa树脂熔体在挤出模具型腔内摩擦升温产生分子降解,进而防止降低伸长率。

26.本发明控制挤出过程中,管材的成型拉伸比小于等于2,可防止基管熔体过于拉伸而产生取向,提高二次加工时的吹胀成型效果。

27.优选地,s1中,挤出机螺杆的长径比为25:1,螺杆的压缩比为2.5:1,螺杆为等螺距渐变形螺杆,螺杆直径为25mm。

28.挤出成型设备的螺杆结构影响pfa树脂塑化熔体的塑化质量,为了获取塑化均匀熔体,保障塑化熔体的分子结构不受到破坏,防止熔体分子链变短或者分解变色,选择本发明螺杆的结构参数。

29.优选地,s1中,挤出机的螺杆和料筒由镍基合金gh113制备而成。

30.优选地,s1中,挤出模具的模体、芯棒、口模由镍基合金gh113制备而成。

31.pfa在挤出过程中,塑化熔体腐蚀性极强,一般高温螺杆料筒钢材如38g-m.ar或者45#钢都无法承受塑化熔体的腐蚀而锈蚀。本发明的挤出机的螺杆和料筒由镍基合金gh113制备而成,能够防止pfa对螺杆和料筒、模具的腐蚀。

32.通过本发明方法制备的基管,能够满足以下质量要求:质地纯洁,无杂质,无晶点;基管壁厚均匀,但允许壁厚公差控制在

±

0.02mm范围内,基管沿轴径方向无细颈、竹节现象;基管表面光滑,无折痕及划痕损伤。

33.s2中,基管加热在定制的可冲蒸气的热水箱或者蒸气箱中进行。

34.优选地,s2中,加热温度为95~100℃,加热时间为30~35min。

35.优选地,s3中,吹胀温度为90~95℃,吹胀时间为2~5min,吹胀压力为0.3~0.9mpa,保压时间为8~10min。

36.s3中,热收缩管的吹胀率=(l1—l2)

×

l2×

100%,l1为热收缩管直径,l2为基管直径;

37.s3中,本发明将吹胀温度设置为在90~95℃,在此温度状态下具有极佳的强迫高弹形变能力,而强迫高弹形变是外力及拉伸或者吹胀等动力作用下使高分子大分子链中发生链段运动,但一旦失去动能或降温冷却后,其链段运动产生位移而被冻结,而冻结的形变为可逆形变,即外力消除后,当环境温度升高达到分子链段运动所需的动能时,即可恢复至形变前的位置及形状,达到热收缩的效果。

38.s3中,本发明制备pfa大口径热收缩管储存要求为:按规格分类包装,存放于干燥阴凉处,远离热源,谨防日晒。

39.本发明还保护上述任意一项所述pfa大口径热收缩管的制备方法制备得到的pfa大口径热收缩管。

40.优选地,本发明的pfa大口径热收缩管基管的外径为80mm~100mm、壁厚为0.5~0.8mm,吹胀率为40%,所述热收缩管直径为112mm~140mm,长度为1m和1.5m。

41.本发明还保护上述pfa大口径热收缩管在保护大直径电缆线节头、包覆大型印刷印染设备辊筒和密封天然气管道接头中的应用。

42.在使用时,在热收缩温度为200℃时,本发明制备得到的pfa大口径热收缩管即可将包覆在制件表面,而且包覆热收缩管的表面光滑平整无折痕,适用于各种大口径薄壁的辊筒包覆以及接头保护。

43.与现有技术相比,本发明的有益效果是:

44.本发明公开了一种pfa大口径热收缩管的制备方法,通过特定的工艺条件制备得到的热收缩管基管外径为80mm~100mm、壁厚为0.5mm~0.8mm的薄壁管,制备吹胀率为40%,直径为112mm~140mm、长度为1m和1.5m的pfa大口径热收缩管,在200℃热收缩时,表面平整光滑无折痕,适用各种辊筒包覆及接头保护,以及包覆大型印刷设备辊筒、密封天然气接头与大直径电缆线节头具有极佳的效果。

附图说明

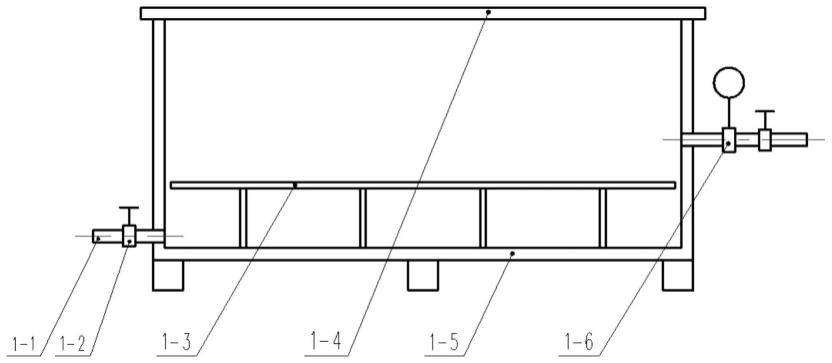

45.图1为热处理箱的结构示意图,图中,1-1:接头、1-2:左右截止阀、1-3:托架、1-4:盖板、1-5:箱体、1-2:压力表。

46.如图1所示,热处理箱由接头1-1、左右截止阀1-2、托架1-3、盖板1-4,箱体1-5、压力表1-2组成。

47.接管选用4’壁厚不锈钢管,长度100mm两端分别制作1/2"外螺纹,连接截止阀1-2、箱体1-5以及压力表1-2。

48.截止阀1-2选用1/2"气动阀,用于控制热水排卸与蒸气压力的控制,保障热处理温度与水量控制。

49.托架1-3由不锈钢15

×

15方管焊接制作,用于pfa吹胀基管与pfa大口径热收缩管

吹胀夹具装置的安放。

50.盖板1-4选用不锈钢板制作。

51.箱体1-5选用不锈钢板焊接而成。

52.压力表1-2选用型号为1mpa气压表,安装于热处理箱蒸气进口处,用于监测蒸气压力控制箱内水温。

53.图2为吹胀夹具的示意图,图中,2-1:接管、2-2:空气截止阀、2-3:压力表、2-4:斜锥面堵头。

54.如图2所示,夹具装置由接管2-1、空气截止阀2-2、压力表2-3、斜锥面堵头2-4、左右喇叭形连接体及吹胀筒体组成。

55.接管2-1选用4’壁厚不锈钢管,长度100mm(或者按需定制)两端分别制作1/2"外螺纹,连接空气截止阀2-2、斜锥面堵头2-4以及压力表2-3。

56.空气截止阀2-2选用1/2"气动阀,用于控制热压缩空气进气与排气,并控制吹胀过程中气量的大小,保障装置系统气压,满足吹胀成型工艺要求。

57.压力表2-3选用型号为1mpa气压表,安装于装置的管路系统,用于观察吹胀成型过程压力的变化与成型压力的控制。

58.左右斜锥面堵头2-4设有法兰与喇叭形连接体小端法兰一致,适应于螺栓锁紧,斜锥面根部设有10mm直面,直径与热收缩管基管内径相同,斜锥面高度为30mm,斜角为20

°

,堵头中心制作深20mm的1/2"螺孔,用于接管安装,螺孔中心制作φ10mm贯穿孔,用于输送压缩空气。

59.左右喇叭形连接体两端设有法兰,小端法兰与斜锥面堵头法兰一致,大端法兰与吹胀筒体法兰相配合,均选用螺栓锁紧,小端口径与基管外径相等,大端内径与筒体内径一致。左右喇叭连接体高度为大口径薄壁基管直径的1.5倍。

60.吹胀筒体两端设有法兰,分别与喇叭形连接体大端法兰相配合,装配时选用螺栓锁紧。

61.吹胀筒体内径分别为112mm、122mm、140mm,长度分别为1m、1.5m,筒体按90

°

有序排列,间距200mm,制作φ1mm贯穿小孔,用于吹胀时排除筒体内空气与水。

62.左右斜锥面堵头与左右喇叭形连接体装配,左右斜锥面堵头的斜面部分插入基管内孔,与左右喇叭形连接体小端内孔相配合,当螺栓锁紧后处于密封状态,且能确保吹胀时无气体泄漏现象,保障基管吹胀顺利完成。

具体实施方式

63.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。

64.实施例1

65.一种pfa大口径热收缩管的制备方法,包括以下步骤:

66.s1.制备pfa基管:将pfa树脂通过挤出机加温挤出塑化,挤出模具挤出管坯,经等比拉伸,真空成型,冷却定型,制备得到pfa基管;

67.s2.热处理:将s1中的pfa基管加热,将基管放入热处理箱并浸渍在水中,开启蒸气,将水温控制在95℃,加热35min,自然冷却至室温后取出;

68.s3.吹胀成型冷却定型:将s2的pfa基管装入吹胀夹具中,加热,吹胀,保压,冷却定型后制备得到pfa大口径热收缩管;

69.其中,s1中,pfa树脂的熔融指数为1.5g/10min;

70.挤出模具的模腔压缩比等于2,

71.挤出过程中,管材的成型拉伸比等于2,

72.挤出过程中,加料温度为180℃,输送温度为220℃,塑化温度为320℃,压缩温度为330℃。

73.挤出过程中模体温度380℃,芯棒温度380℃,口模温度380℃。

74.螺杆转速为5rpm,牵引速度为11cm/min;

75.pfa基管的外径为80mm,壁厚为0.2mm;

76.挤出机螺杆的长径比为25:1,螺杆的压缩比为2.5:1,螺杆为等螺距渐变形螺杆;螺杆直径为25mm,挤出机的螺杆和料筒由镍基合金gh113制备而成;

77.s2中,加热温度为95℃,加热时间为35min;

78.s3中,吹胀温度为90℃,吹胀时间为3min,吹胀压力为0.3mpa,保压时间为8min。

79.其中,挤出模具的口模直径为120mm,芯棒直径为158mm,基管尺寸为φ80mm

×

0.2mm,热收缩管尺寸为φ112mm

×

1m。

80.实施例2

81.一种pfa大口径热收缩管的制备方法,包括以下步骤:

82.s1.制备pfa基管:将pfa树脂通过挤出机加温挤出塑化,挤出模具挤出管坯,经等比拉伸,真空成型,冷却定型,制备得到pfa基管;

83.s2.热处理:将s1中的pfa基管加热,将基管放入热处理箱并浸渍在水中,开启蒸气,将水温控制在100℃,加热30min,自然冷却至室温后取出;

84.s3.吹胀成型冷却定型:将s2的pfa基管装入吹胀夹具中,加热,吹胀,保压,冷却定型后制备得到pfa大口径热收缩管;

85.其中,s1中,pfa树脂的熔融指数为1.8g/10min;

86.挤出模具的模腔压缩比等于2,

87.挤出过程中,管材的成型拉伸比等于2,

88.挤出过程中,加料温度为200℃,输送温度为235℃,塑化温度为325℃,压缩温度为335℃。

89.挤出过程中模体温度380℃,芯棒温度380℃,口模温度380℃。

90.螺杆转速为2rpm,牵引速度为12cm/min;

91.pfa基管的外径为90mm,壁厚为0.2mm;

92.挤出机螺杆的长径比为25:1,螺杆的压缩比为2.5:1,螺杆为等螺距渐变形螺杆;螺杆直径为25mm,挤出机的螺杆和料筒由镍基合金gh113制备而成;

93.s2中,加热温度为100℃,加热时间为30min;

94.s3中,吹胀温度为95℃,吹胀时间为5min,吹胀压力为0.9mpa,保压时间为10min。

95.其中,挤出模具的口模直径为180mm,芯棒直径为133.2mm芯棒,基管尺寸为φ90mm

×

0.2mm,热收缩管尺寸为φ122mm

×

1.5m。

96.实施例3

97.一种pfa大口径热收缩管的制备方法,包括以下步骤:

98.s1.制备pfa基管:将pfa树脂通过挤出机加温挤出塑化,挤出模具挤出管坯,经等比拉伸,真空成型,冷却定型,制备得到pfa基管;

99.s2.热处理:将s1中的pfa基管加热,将基管放入热处理箱并浸渍在水中,开启蒸气,将水温控制在95℃,加热30min,自然冷却至室温后取出;

100.s3.吹胀成型冷却定型:将s2的pfa基管装入吹胀夹具中,加热,吹胀,保压,冷却定型后制备得到pfa大口径热收缩管;

101.其中,s1中,pfa树脂的熔融指数为2.5g/10min;

102.挤出模具的模腔压缩比等于2,

103.挤出过程中,管材的成型拉伸比等于2,

104.挤出过程中,加料温度为200℃,输送温度为220℃,塑化温度为320℃,压缩温度为330℃;

105.挤出过程中模体温度380℃,芯棒温度380℃,口模温度380℃。

106.螺杆转速为5rpm,牵引速度为11cm/min;

107.pfa基管的外径为100mm,壁厚为0.8mm;

108.挤出机螺杆的长径比为25:1,螺杆的压缩比为2.5:1,螺杆为等螺距渐变形螺杆;螺杆直径为25mm,挤出机的螺杆和料筒由镍基合金gh113制备而成;

109.s2中,加热温度为95℃,加热时间为30min;

110.s3中,吹胀温度为90℃,吹胀时间为4min,吹胀压力为0.8mpa,保压时间为9min。

111.其中,挤出模具的口模直径为200mm,芯棒直径为192.8mm,基管尺寸为φ100mm

×

0.8mm,热收缩管尺寸为φ140mm

×

1.5m。

112.结果检测

113.本发明方法s1步骤制备得到的基管质量为:质地纯洁,无杂质,无晶点;基管壁厚均匀,但允许壁厚公差控制在

±

0.02mm范围内,基管沿轴径方向无细颈、竹节现象;基管表面光滑,无折痕及划痕损伤。

114.本发明制备的pfa大口径热收缩管的质量为:热收缩管表面光滑平整且色泽一致,无波纹痕迹,壁厚均匀,选用干分子测量壁厚公差允许控制在

±

0.05mm范围。

115.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1