一种车载液晶屏用新型遮光部件制备方法与流程

1.本发明涉及电子材料成型领域,特别涉及一种车载液晶屏用新型遮光部件制备方法。

背景技术:

2.车载液晶屏用新型遮光部件由若干层膜构成,配套厂商需要将与遮光部件材质相同的原料带与载带贴合,再按照主机厂商设计的形状和要求的排版间距在原料带上冲切出遮光部件,排除遮光部件之外的废料后,载带上留下一个个相互之间具有足够间距的遮光部件,再将载带收卷包装后提供给主机厂商。遮光部件很少有规则形状,对于带有侧翼的遮光部件,遮光部件在原料带上无法紧凑排版,导致原料带利用率低。对于单价高的原料带而言,成本压力较大。另外,主机厂商也要求遮光部件在载带上的排布间距不能太小。

技术实现要素:

3.为解决现有技术的至少一个问题,本发明提供一种车载液晶屏用新型遮光部件制备方法。

4.一种车载液晶屏用新型遮光部件制备方法,包括以下步骤:将托底膜、第一辅助离型膜、原料带、第一低粘膜依次叠加形成复合料带;从第一低粘膜侧执行第一冲切操作,第一冲切操作在第一低粘膜上冲切出若干个闭合的第一切线、在第一切线的两侧形成沿长度方向延伸的第二切线以及分别在两所述第二切线的外侧冲切出贯穿复合料带的定位孔,其中第二切线切断第一低粘膜、原料带和第一辅助离型膜;排除第一切线围成的第一低粘膜部分以在第一低粘膜上形成避位孔,然后在第一低粘膜上贴覆第二低粘膜;排除托底膜以及两第二切线之间的第一辅助离型膜部分,在被排除的第一辅助离型膜处覆盖第二辅助离型膜;从第二辅助离型膜侧执行第二冲切操作,第二冲切操作切断第二辅助离型膜以及原料带,其中第二冲切操作在原料带上冲切出若干产品,每相邻的两个产品为一组,每组中的两个产品排布方式互为中心对称,每组中一个产品透过避位孔粘贴在第二低粘膜上;排除第二辅助离型膜和原料带废料;在携带产品的第一低粘膜上贴附第三辅助离型膜,并卷收所述第一低粘膜,第一低粘膜与第二低粘膜分离后,在携带产品的第二低粘膜上贴附另一第三辅助离型膜并卷收第二低粘膜。

5.在一些实施方式中,原料带包括第一料带和贴附在第一料带两侧的第二料带。

6.在一些实施方式中,覆盖第二低粘膜前,托底膜、第一辅助离型膜、原料带、第一低粘膜自下而上依次叠放;覆盖第二低粘膜后,将整个料带翻转180

°

。

7.在一些实施方式中,所述第二低粘膜贴附在两条所述第二切线之间,且所述第二低粘膜的宽度等于两所述第二切线之间的间距。

8.在一些实施方式中,第二辅助离型膜贴附在两条第二切线之间,且第二辅助离型膜的宽度等于两第二切线之间的间距,并能够完全覆盖产品。

9.在一些实施方式中,第三辅助离型膜贴附在两条第二切线之间,第三辅助离型膜

的宽度等于两第二切线之间的间距,并能够完全覆盖产品。

10.在一些实施方式中,第二辅助离型膜比第一辅助离型膜薄。

11.在一些实施方式中,第一辅助离型膜厚度0.075mm,第二辅助离型膜厚度为0.025mm。

12.本发明的有益效果是:产品在原料带上“鸳鸯式”、紧凑型排版方式,提高了原料带的利用率,相间隔的产品透过避位孔粘贴在第一低粘膜上,剩下的相间隔的产品粘贴在第二低粘膜上,当将第一低粘膜与第二低粘膜分开后,两低粘膜上的产品间距满足主机厂商的要求;本发明虽然消耗了单价便宜的辅助离型膜,但提高了单价更高的原料带的利用率,降低了综合成本。

附图说明

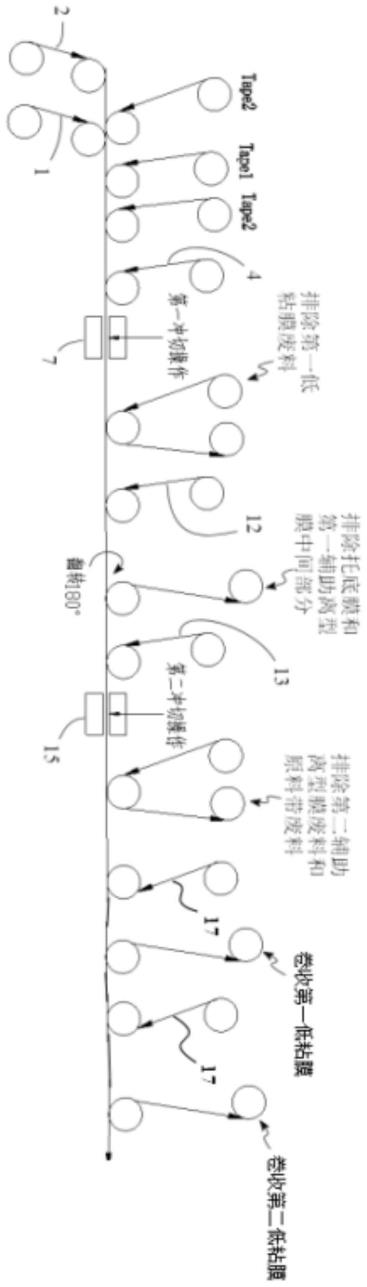

13.图1为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法在设备上执行时的示意图。

14.图2为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法第一冲切操作演示图。

15.图3为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法第一冲切操作后的料带正面示意图。

16.图4为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法第一冲切操作所用的第一刀模示意图。

17.图5为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法第二冲切操作演示图。

18.图6为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法第二冲切操作后的料带正面示意图。

19.图7为本公开一实施方式的一种车载液晶屏用新型遮光部件制备方法第二冲切操作所用的第二刀模示意图。

具体实施方式

20.下面结合附图对本发明作进一步详细的说明。

21.在一些实施例中,一种车载液晶屏用新型遮光部件制备方法包括步骤s1至步骤s7。

22.步骤s1:请结合图1和图2,将托底膜1、第一辅助离型膜2、原料带3、第一低粘膜4依次叠加形成复合料带。

23.第一辅助离型膜2水平步进式走料,利用压辊在第一辅助离型膜2的底部贴附托底膜1,在第一辅助离型膜2的上表面依次贴合原料带3和第一低粘膜4。值得一提的是,原料带3并不限于单层,它可以是多层,取决于主机厂商的产品需求。例如,图1所示的tape2、tape1和tape2层叠形成的原料带3。

24.步骤s2:请结合图1至图3,从第一低粘膜4侧执行第一冲切操作,该第一冲切操作在第一低粘膜4上冲切出若干个闭合的第一切线5、在第一切线5的两侧形成沿长度方向延伸的第二切线6以及分别在两第二切线的外侧冲切出贯穿复合料带的定位孔,其中第二切

线6切断第一低粘膜4、原料带3和第一辅助离型膜2。定位孔可在第二冲切操作中套位冲型使用。

25.冲型机从上方对复合料带执行第一冲切操作。请参考图1,第一冲切操作使用了第一刀模7。图4显示了料带层结构和刀锋冲切深度。进一步参考图4,第一刀模7上具有用于冲切第一切线5的第一刀锋8和用于冲切出第二切线6的第二刀锋9。第一刀锋8的冲切深度等于第一低粘膜4的厚度,第二刀锋9的冲切深度等于第一低粘膜4、原料带3和第一辅助离型膜2的厚度之和。第一刀模7上还具有用于在复合料带的两边缘附近分别冲型出贯穿复合料带的、沿长度方向等间距排列的定位孔的第三刀锋10。

26.步骤s3:请结合图1、图3和图5,排除第一切线5围成的第一低粘膜4部分以在第一低粘膜4上形成避位孔11,然后在第一低粘膜4上贴覆第二低粘膜12。

27.第二低粘膜12贴附在两条第二切线6之间,且第二低粘膜12的宽度等于两第二切线6之间的间距。第二低粘膜12的两边不超过第二切线6。利用排废胶带排除第一切线5围成的第一低粘膜4部分,而在第一低粘膜4上形成避位孔11。第一低粘膜4相当于背景技术中提到的载带,避位孔11在第一低粘膜4上的排布间距与主机厂商要求的遮光部件产品在载带上的排布间距一致,避位孔11的尺寸大于遮光部件产品。排除避位孔11内的第一低粘膜4废料后,再将第二低粘膜12贴合在第一低粘膜4上表面,完全覆盖避位孔11,第二低粘膜12也相当于背景技术所述的载带。

28.步骤s4:请结合图1和图5,排除托底膜1以及两第二切线6之间的第一辅助离型膜2部分,在被排除的第一辅助离型膜2处覆盖第二辅助离型膜13。

29.第一辅助离型膜2的中间部分被排除,留在料带上的是其带有定位孔的两边部分。在第一辅助离型膜2被排除的中间部分位置贴附第二辅助离型膜13,即第二辅助离型膜13贴附在两条所述第二切线6之间,第二辅助离型膜13的宽度等于两个第二切线6之间的间距,第二辅助离型膜13的两边不超越所述第二切线6,并能够完全覆盖产品14。第一辅助离型膜2稍厚,而第二辅助离型膜13较薄,例如第一辅助离型膜2厚度0.075mm,第二辅助离型膜13厚度为0.025mm。较厚的第一辅助离型膜2便于第一冲切操作,且第一辅助离型膜2中间部分被排除后,剩余部分具有也具有足够的强度。第二辅助离型膜13较薄,避免后面排废时将产品带走。优选地,请参考图1,覆盖第二低粘膜12后,将整个料带翻转180

°

,导致托底膜1在上,第二低粘膜12在下。第二切线6切断将第一辅助离型膜2分切成三条。在排除托底膜1后,将第一辅助离型膜2的中间部分撕除,然后覆盖第二辅助离型膜13。此时,料带的中间部分自上而下依次为第二辅助离型膜13、原料带3、第一低粘膜4、第二低粘膜12,料带的边缘部分自上而下依次为第二辅助离型膜13、第一辅助离型膜2、原料带3、第一低粘膜4、第二低粘膜12。

30.步骤s5:请参考图1、图5和图6,从第二辅助离型膜13侧执行第二冲切操作,第二冲切操作切断第二辅助离型膜13以及原料带3,其中第二冲切操作在原料带3上冲切出若干产品14,每相邻的两个产品14为一组,每组中的两个产品14排布方式互为中心对称,每组中一个产品14透过避位孔11粘贴在第二低粘膜12上。

31.在某些实施方式中,请参考图1,第二辅助离型膜13在上方,利用第二刀模15自上而下对料带进行冲型。原料带3上带胶,第二辅助离型膜13可以防止原料带3与刀模粘接。进一步参考图7,第二刀模15具有若干个第四刀锋16,这些第四刀锋16具有遮光部件产品的形

状和尺寸。第四刀锋16紧凑排版,相邻的两个第四刀锋16互为中心对称,形成“鸳鸯”式排布。第四刀锋16在料带的中间部分冲切出产品14,冲切深度为第二辅助离型膜13、原料带3的厚度之和。

32.步骤s6:请参考图1,排除第二辅助离型膜13和原料带3废料。

33.产品14之外的第二辅助离型膜13废料和原料带3废料为连续的,可直接撕除,而产品上的第二辅助离型膜13部分可利用排废胶带排除。

34.步骤s7:请参考图1,在携带产品的第一低粘膜4上贴附第三辅助离型膜17,并卷收第一低粘膜4,第一低粘膜4与第二低粘膜12分离后,第二低粘膜12上贴附另一第三辅助离型膜17并卷收第二低粘膜4。

35.第三辅助离型膜17贴附在两条第二切线6之间,第三辅助离型膜17的宽度等于两个第二切线6之间的间距,第三辅助离型膜17的两边不超越第二切线6,并能够完全覆盖产品14。先在第一低粘膜4及其上的产品表面覆盖一层第三辅助离型膜17,并将第一低粘膜4收卷,导致第一低粘膜4与第二低粘膜12分离。然后再第二低粘膜12及其上的产品表面覆盖另一层第三辅助离型膜17,并收卷起来。原来排版紧凑的产品被均分到两个低粘膜上,使每个低粘膜上的产品间距都符合主机厂商的设计要求。

36.产品在原料带3上“鸳鸯式”、紧凑型排版方式,提高了原料带3的利用率,相间隔的产品透过避位孔11粘贴在第一低粘膜4上,剩下的相间隔的产品粘贴在第二低粘膜12上,当将第一低粘膜4与第二低粘膜12分开后,两低粘膜上的产品间距满足主机厂商的要求;本发明虽然消耗了单价便宜的辅助离型膜,但提高了单价更高的原料带3的利用率,降低了综合成本。

37.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1