脉冲激光选区熔化一体化成型系统及方法

1.本发明涉及激光复合制造领域,特别涉及脉冲激光选区熔化一体化成型系统及方法。

背景技术:

2.现有的激光选区熔化成型系统及方法主要利用了连续激光或者连续激光的脉冲模式熔化成型,少数设备及方法采用纳秒脉冲激光熔化成型,也有报道过飞秒激光选区熔化成型钨、铁等材料。目前激光选区熔化成型存在的问题是:快速熔凝过程中的温度梯度过大,导致了材料中存在较大的热应力及残余应力,进而引起材料的翘曲、变形及开裂,打印件中存在粗大的柱状晶组织以及力学各向异性性能。脉冲激光尤其是超快激光的热影响区较小,飞秒激光属于冷加工,有益于降低温度梯度、提高材料的性能。

3.目前激光选区熔化系统及方法(激光粉末床方法)比送粉/丝方法及电子束铺粉方法成型的打印件的表面粗糙度及尺寸精度都高,但还是达不到传统减材加工的精度。增减材复合制造分别利用了增材制造层层堆积和减材加工高精度的优点,尤其在复杂结构的高精度加工方面具有优势。与利用刀具的减材加工相比,激光增减材复合制造具有不接触材料、不受加工零件的尺寸限制、无切削残渣等优点;而飞秒激光可以使材料直接气化、无热影响区,在材料去除的减材加工方面具有优势。

4.增材制造打印件内部的热应力及残余应力超过材料的屈服强度时,会引起材料的变形开裂,对于高熔点、硬脆性材料尤其突出,已成为制约打印件应用亟需解决的问题。与增材制造复合的微铸锻能闭合打印件中的微裂纹,对于复杂结构,激光冲击强化更有优势。三维激光冲击强化可以对单层或者几层的打印件进行冲击,作用于整个打印件而不只是打印件的表面;能细化晶粒、闭合微裂纹、提高材料的抗疲劳、耐腐蚀及耐磨损性能。前期瑞士洛桑联邦理工学院及中国的江苏大学由于在不同的子系统中分别进行增材制造和激光冲击,降低了加工效率及精度,也增加了系统的复杂性。

5.因此,目前亟需一种能够将增材制造、激光冲击和原位减材一体化的系统,以解决打印件精度低、以及在不同的系统中分别进行增材制造和激光冲击,加工效率低的问题。

技术实现要素:

6.本发明的目的是提供脉冲激光选区熔化一体化成型系统及方法,以解决目前增材制造打印件精度低,以及在不同的系统中分别进行增材制造和激光冲击,加工效率低的问题。

7.为实现上述目的,本发明提供了如下方案:

8.一种脉冲激光选区熔化一体化成型系统,包括:激光复合制造模块、在线监测和控制模块、成型腔;所述脉冲激光选区熔化一体化成型系统用于实现打印件的增材成型、原位冲击以及原位减材一体化成型;

9.所述激光复合制造模块中的脉冲激光入射至成型腔内,熔化粉末完成增材成型,

并根据监测结果和打印件精度需求对打印件进行原位冲击和/或原位减材;

10.所述在线监测和控制模块用于实时监测熔池温度、成型过程、打印件形貌及粉末摊铺情况,并根据打印件形貌判断打印件是否翘曲、裂纹或者凸起,根据监测结果和打印件精度要求调节所述脉冲激光的功率、频率及光斑直径,并控制增材成型、原位冲击和原位减材的整个复合制造过程。

11.可选地,所述激光系统包括依次设置的脉冲激光器、变倍扩束镜、第一半透半反镜、振镜和场镜。

12.可选地,所述脉冲激光的波长范围为193nm-1100nm,脉宽范围为30fs-2

×

108fs。

13.可选地,所述在线监测和控制模块包括在线监测单元和计算机;在线监测单元与计算机连接;在线监测单元包括ccd相机、红外热像仪和高速相机;红外热像仪用于监测熔池温度;高速相机用于监测打印过程;ccd相机用于监测粉末摊铺情况和打印件形貌。

14.可选地,所述成型腔的上方开设有照明窗口、激光入射窗口和高速相机观察窗口,所述成型腔的前方设有成型腔室门;所述成型腔的侧面设置有保护气体入口、反应气体入口和真空泵;所述成型腔的内部依次放置顶粉仓、打印仓和收粉仓,并分别与仓体升降单元连接;所述顶粉仓的顶板上方设置有刮刀;所述打印仓的顶板上方设置有打印底板。

15.一种脉冲激光选区熔化一体化成型方法,所述方法应用于上述的脉冲激光选区熔化一体化成型系统,所述方法包括:

16.1)构建打印件的几何模型,对几何模型进行切片并规划切片模型的扫描路径;

17.2)将成型腔抽真空,充入保护气体或者反应气体,摊铺粉末并根据所述扫描路径利用脉冲激光熔化所述粉末;

18.3)根据监测的打印件形貌判断打印件是否翘曲、裂纹或者凸起,得到监测结果;

19.4)根据所述监测结果及打印件精度要求,调节所述脉冲激光的功率、频率及光斑直径对所述打印件进行原位冲击和/或原位减材;

20.5)将打印底板下降所述切片模型的厚度,重复步骤2)中的“摊铺粉末并根据所述扫描路径利用脉冲激光熔化所述粉末”至步骤4),直至完成打印件成型。

21.可选地,脉冲激光选区熔化一体化成型方法,其特征在于,所述反应气体为氮气、氧气、碳源或者含氢气的混合气体。

22.可选地,脉冲激光选区熔化一体化成型方法,其特征在于,所述粉末包括金属粉末、陶瓷粉末、聚合物粉末、塑料粉末、覆膜砂粉末、生物材料粉末以及它们的浆料、凝胶和复合材料;所述粉末的粒度为5nm~2

×

105nm。

23.根据本发明提供的具体实施例,本发明公开了以下技术效果:

24.采用本发明的脉冲激光选区熔化一体化成型系统及方法,能够通过在线监测系统实时监测打印件成型过程,根据打印件形貌调节脉冲激光的功率、频率及光斑直径对所述打印件进行原位冲击和/或原位减材,直至完成打印件成型。本发明将激光增材制造、激光减材加工及激光冲击强化集合在一个系统中进行加工,利用可变脉宽、可变光斑直径的脉冲激光源完成增材、减材以及冲击加工,提高了加工效率、精度以及打印件的性能,并降低了系统的复杂性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

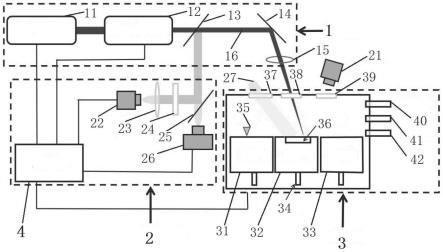

26.图1为本发明提供的脉冲激光选区熔化一体化成型系统的结构图;

27.图2为本发明提供的脉冲激光选区熔化一体化成型方法的流程图;

28.图3为本发明在一个具体实施方式中的方法流程图。

29.符号说明:1、激光复合制造模块;2、在线监测和控制模块;3、成型腔;4、计算机;11、脉冲激光器;12、变倍扩束镜;13、第一半透半反镜;14、振镜;15、场镜;16、脉冲激光;21、高速相机;22、红外热像仪;23、透镜;24、滤光片;25、第二半透半反镜;26、ccd相机;27、照明光源;31、顶粉仓;32、打印仓;33、收粉仓;34、仓体升降单元;35、刮刀;36、打印底板;37、观察窗口;38、激光入射窗口;39、高速相机观察窗口;40、保护气体入口;41、反应气体入口;42、真空泵。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明的目的是提供脉冲激光选区熔化一体化成型系统及方法,以解决在不同的系统中分别进行增材制造和激光冲击,加工效率低及目前增材制造打印件精度低的问题。

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

33.图1为本发明提供的脉冲激光选区熔化一体化成型系统,如图1所示,该系统包括:激光复合制造模块1、在线监测和控制模块2、成型腔3。

34.所述激光复合制造模块1用于产生脉冲激光16;所述脉冲激光16入射至所述成型腔3内,熔化粉末完成增材成型,并对打印件进行原位冲击和/或原位减材。

35.所述在线监测和控制模块2用于实时监测熔池温度、成型过程、粉末摊铺情况及打印件形貌,所述在线监测和控制模块2用于控制成型腔3内的粉末摊铺和气氛调节,并控制所述脉冲激光16熔化粉末,以及根据监测的打印件形貌调节脉冲激光的功率、频率及光斑直径,进行原位冲击和/或原位减材,直至完成打印件成型。如对于微裂纹及翘曲变形等残余应力大的部分进行原位冲击强化,对粗糙度大的部分或者打印件精度要求高的部分进行原位减材。

36.进一步地,所述成型腔3的内部依次放置顶粉仓31、打印仓32和收粉仓33;所述顶粉仓31的底部、所述打印仓32的底部和所述收粉仓33的底部均设置有仓体升降单元34;所述顶粉仓31的顶板上方设置有刮刀35;所述打印仓32的顶板上方设置有打印底板36。所述仓体升降单元34和所述刮刀35均与计算机4连接。所述顶粉仓31用于向所述打印仓32供粉,在所述打印底板36上摊铺粉末;所述收粉仓33用于收集未熔化的粉末和原位减材处理后的

粉末。在实际应用中,利用送粉系统(顶粉仓31)送粉或者将粉末预混合后再送粉并在打印底板36上铺一层的粉末。所述粉末为金属粉末、陶瓷粉末、聚合物粉末、塑料粉末、覆膜砂粉末、生物材料粉末,也可以为上述材料的浆料、凝胶和复合材料等;所述粉末的粒度为5nm~2

×

105nm。

37.所述成型腔3的上方开设有观察窗口37、激光入射窗口38和高速相机观察窗口39;所述成型腔3的前方设有成型腔室门;所述成型腔3的侧面设置有保护气体入口40、反应气体入口41和真空泵42。所述成形腔室门未在图1中示出。在实际应用中,照明光源27通过观察窗口37照射至打印件上,为成型腔3提供照明。

38.作为一个可选地实施方式,所述激光复合制造模块1包括依次设置的脉冲激光器11、变倍扩束镜12、第一半透半反镜13、振镜14和场镜15;所述脉冲激光器11产生的脉冲激光16依次通过所述变倍扩束镜12、所述第一半透半反镜13、所述振镜14和所述场镜15,所述场镜15出射的脉冲激光16通过所述激光入射窗口38入射至所述打印底板36上。在实际应用中,脉冲激光器11可以为纳秒激光器、皮秒激光器、飞秒激光器等超快激光器,变倍扩束镜12能实现10倍光斑直径的缩放。所述脉冲激光的波长范围为193nm~1100nm,脉宽范围为30fs~2

×

108fs。

39.作为一种可选的实施方式,所述在线监测和控制模块2包括在线监测单元和计算机4;在线监测单元与计算机4连接;在线监测单元包括高速相机21、红外热像仪22和ccd相机26;其中,高速相机21、红外热像仪22和ccd相机26均与计算机4连接。其中,高速相机21与计算机4的连接关系未在图中1示出。所述ccd相机26用于监测打印件形貌和粉末摊铺情况。所述红外热像仪22用于监测熔池温度;所述高速相机21用于监测打印件的成型过程。如图1所示,在所述红外热像仪22的正前方依次设置有透镜23、滤光片24及第二半透半反镜25。所述第二半透半反镜25倾斜预设角度放置,所述第二半透半反镜25还位于所述第一半透半反镜13的正下方和所述ccd相机26的正上方。

40.本发明还提供了脉冲激光选区熔化一体化成型方法,所述方法应用于上述的脉冲激光选区熔化一体化成型系统,如图2和图3所示,所述方法包括:

41.步骤201:构建打印件的几何模型,对几何模型进行切片并规划切片模型的扫描路径。

42.在实际应用中,利用做图软件获得打印件的几何模型,利用切片软件将模型切片并规划扫描路径。

43.步骤202:将成型腔抽真空,充入保护气体或者反应气体,摊铺粉末并根据所述扫描路径利用脉冲激光熔化所述粉末。

44.在实际应用中,将成型腔抽真空,充入保护气体,以降低氧气及水蒸汽含量,或者充入氮气、碳源、氧气等能与粉末起反应的气体(反应气体),以获得原位增强的复合材料。

45.控制成型腔内的粉末摊铺和气氛系统,并根据所述扫描路径利用脉冲激光熔化所述粉末。利用送粉系统送粉或者将粉末预混合后再送粉并在打印底板上铺一层的厚度;利用脉冲激光熔化粉末。

46.步骤203:根据监测的打印件形貌判断打印件是否翘曲、裂纹或者凸起,得到监测结果。

47.步骤204:根据所述监测结果及打印件精度需求,调节所述脉冲激光的功率、频率

及光斑直径对所述打印件进行原位冲击和/或原位减材。

48.对实时监测到的微裂纹及翘曲变形等残余应力大的部分进行原位冲击强化,对粗糙度大的部分或者打印件精度要求高的部分进行原位减材。

49.步骤205:将打印底板下降所述切片模型的厚度,重复步骤202中的“摊铺粉末并根据所述扫描路径利用脉冲激光熔化所述粉末”至步骤204,直至完成打印件成型。

50.本发明将激光增材制造、激光原位减材加工及激光原位冲击强化集合在一个系统(即本发明的脉冲激光选区熔化一体化成型系统)中进行加工,利用可变脉宽、可变光斑直径的超快脉冲激光源完成增材、减材及冲击加工,提高了加工效率、精度以及打印件的性能。

51.利用本发明的脉冲激光选区熔化一体化成型系统也能成型液体树脂、生物材料(冷加工)等,类似于激光烧结。

52.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

53.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1