一种基于云服务的增材制造数字孪生系统构建方法

1.本发明涉及增材制造数字孪生系统构建领域,具体是一种基于云服务的增材制造数字孪生系统构建方法。

背景技术:

2.增材制造是以数字模型文件为基础,通过软件与数控系统将专用材料按照挤压、烧结、熔融、光固化等方式逐层堆积,制造出实体物品的制造技术。增材制造与传统机械加工制造相比具有设计灵活性高、开发时间短、生产浪费少成本低等优点。但同时也存在各种加工缺陷,产品质量不一致等问题(如由于材料之间融合不充分导致多孔性,以及由于增材制造过程的快速冷却特性而导致打印零件产生的翘曲),导致其在工业上的广泛应用仍受到阻碍。机器学习因其在分类、回归和聚类等数据任务中的出色表现而受到越来越多的关注,机器学习也逐渐应用到增材制造过程的检测中。然而构建机器学习模型需要大量的数据,而且训练一个大的数据集在计算上是非常耗时的,数据采集和分析没有一个统一的接口和平台,每一种方法采集的数据集不能进行信息共享而成为一座座信息孤岛,不能充分利用数据的价值,从而造成了机器学习算法在增材制造上应用的局限性。

3.数字孪生是以数字化方式创建物理实体的虚拟实体,依据历史数据、实时数据以及算法模型等,在全生命周期过程中模拟、验证、预测、控制物理实体,最终实现智能决策的优化闭环。利用数字孪生的这些特点对设备工作过程进行实时的异常检测也十分有效。但是以往的3d打印机的孪生模型大多数局限在一种3d打印方式上,很少探讨如何构建整个增材制造领域的数字孪生模型。而且没有充分利用数字孪生以数据和算法模型为主的特点,很少有将数字孪生与云计算大数据技术结合,从而忽略了数字孪生模型的更新迭代问题。

4.数字孪生模型一般由多源异构数据驱动建立,其数据规模通常十分庞大,单位级数字孪生可能在本地服务器上即可满足计算与运行需求,但复杂的系统级数字孪生则需要更大的计算与存储能力。云计算具有按需使用和分布式共享的模式,可作为数字孪生的云计算资源与数据中心,从而满足数字孪生不同计算、存储与运用需用。因此如何将数字孪生与云计算有效的结合应用已经成为数字孪生发展的必然趋势。然而,数字孪生在增材制造领域的应用较少,其整体框架和具体功能也未得到广泛的讨论。

5.因此,针对以上现状,迫切需要开发一种基于云服务的增材制造数字孪生系统构建方法,以克服当前实际应用中的不足。

技术实现要素:

6.本发明的目的在于提供一种基于云服务的增材制造数字孪生系统构建方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

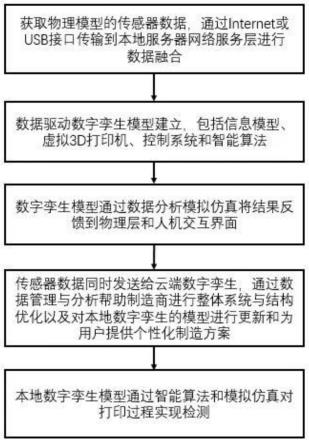

8.一种基于云服务的增材制造数字孪生系统构建方法,包括以下步骤:

9.步骤1,获取物理模型的传感器数据,通过internet或usb接口传输到本地服务器

网络服务层进行数据融合;

10.步骤2,数据驱动数字孪生模型建立,包括信息模型、虚拟3d打印机、控制系统和智能算法;

11.步骤3,数字孪生模型通过数据分析模拟仿真将结果反馈到物理层和人机交互界面;

12.步骤4,传感器数据同时发送给云端数字孪生,通过数据管理与分析帮助制造商进行整体系统与结构优化以及对本地数字孪生的模型进行更新和为用户提供个性化制造方案;

13.步骤5,本地数字孪生模型通过智能算法和模拟仿真对打印过程实现检测。

14.与现有技术相比,本发明的有益效果是:

15.本发明基于云服务的增材制造数字孪生系统构建方法,由于增材制造具备在设计上自由度高、快速成型生产周期短以及在小批量生产的经济性等优点,非常适合与数字孪生以及云计算结合来实现产品的个性化制造,从而进一步降低成本,提高精度,可对打印过程实现检测,以便于检测打印过程中是否发生故障,从而避免材料和时间的浪费。

附图说明

16.图1为本发明实施例中基于云服务的增材制造数字孪生系统构建方法的流程示意图。

17.图2为本发明实施例中基于云服务的增材制造数字孪生系统架构示意图。

18.图3为本发明实施例中增材制造数字孪生框架示意图。

19.图4为本发明实施例中mtconnect的工作原理示意图。

20.图5为本发明实施例中3d打印机mtconnect信息模型示意图。

21.图6为本发明实施例中图像处理流程图。

22.图7为本发明实施例中傅里叶变换提取信号频域特征示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.以下结合具体实施例对本发明的具体实现进行详细描述。

25.请参阅图1-5,本发明实施例提供的一种基于云服务的增材制造数字孪生系统构建方法,包括以下步骤:

26.步骤1,获取物理模型的传感器数据,通过internet或usb接口传输到本地服务器网络服务层进行数据融合;

27.步骤2,数据驱动数字孪生模型建立,包括信息模型、虚拟3d打印机、控制系统和智能算法;

28.步骤3,数字孪生模型通过数据分析模拟仿真将结果反馈到物理层和人机交互界面;

29.步骤4,传感器数据同时发送给云端数字孪生,通过数据管理与分析帮助制造商进行整体系统与结构优化以及对本地数字孪生的模型进行更新和为用户提供个性化制造方案;

30.步骤5,本地数字孪生模型通过智能算法和模拟仿真对打印过程实现检测。

31.在步骤1-步骤5中,处理数据的流程分为采集数据的物理层、服务数据的网络层和接收分析结果的应用层。

32.所述采集数据的物理层的物理模型硬件包括有3d打印机、传感器、计算机和单片机控制板,其中,传感器的类型根据3d打印方式进行配置。

33.传感器数据通过传感器采集后传输到服务数据的网络层进行数据融合,同时,传感器数据也驱动数字孪生模型中的虚拟3d打印机进行虚拟打印模拟。

34.所述服务数据的网络层采用mtconnect或mqtt协议进行数据交换。

35.所述mtconnect提供了机器和本地服务器之间的接口,连接本地制造网络和用户。

36.所述mtconnect中的mtc适配器采集3d打印机的各种状态信息,mtc代理通过internet以标准xml文件格式将信息发送给本地数据库进行存储,同时向用户提供3d打印状态信息。

37.数据融合之后发送给服务数据的网络层中的数字孪生模型进行边缘计算,数字孪生模型根据机器学习和深度学习算法的计算结果以及根据虚拟3d打印机的动态模拟做出决策和判断,并反馈给真实的物理模型,同时将过程和结果进行可视化展现给用户。

38.所述接收分析结果的应用层中用户根据可视化的信息对打印零件进行结构优化和参数调整,当机器出现故障时人工交互界面通过手机或电脑通知用户进行设备检测。

39.如图1所示,本发明基于云服务的增材制造数字孪生系统主要由本地dt(digital twin数字孪生)、云端dt以及为其服务的制造商和用户构成。本地dt主要关注3d打印机的打印过程状态和控制,云端dt主要负责整体数据管理和服务。本地dt主要包含了3d打印机的物理模型和数字孪生虚拟模型,物理模型硬件主要包括3d打印机、传感器、计算机和单片机控制板。数字孪生虚拟模型主要是由物理模型映射而来,通过接收实时传感器数据来进行边缘计算从而实现对3d打印过程的实时检测以及表面质量预测等功能。本地dt会将3d打印机打印过程中所产生的数据和最后打印的结果发送给云端dt,同时也将打印过程的状态信息进行可视化反馈给用户。云端dt主要的功能有三个,第一个是根据用户的产品需求为其提供个性化制造方案;第二个是通过不断收集本地dt最新的数据来训练云端dt中的算法模型,算法模型训练完成后下载到本地dt从而实现数字孪生模型的更新迭代;第三个是制造商可以通过访问云端dt获取大量的3d打印过程中的数据以及打印方案并对其进行分析如成本估算等,从而对3d打印机做整体系统与结构的优化,其次了解用户的需求统计共性,为下一代产品开发提供方向。同时在用户3d打印机出现故障时可通过云dt访问历史数据来查找具体的故障原因,保障售后服务的高效率。

40.如图2所示,增材制造数字孪生框架用于完成物理设备到数字网络端的映射。由于数据的多样性且数据量庞大,需要基于本地服务器建立网络服务层,主要用于数据的融合、分析和存储等。完成数据的分析和模型的建立之后,将分析结果和机器状态在应用层的人机交互界面上进行可视化。用户根据反馈信息进行局部优化。该框架根据处理数据的流程可分为采集数据的物理层、服务数据的网络层、接收分析结果的应用层。采集数据的物理层

的物理模型主要由真实世界的3d打印机和打印零件以及各种传感器所构成。传感器类型根据3d打印方式来配置。多传感器数据通过传感器采集后传输到服务数据的网络层进行数据融合。同时数据也驱动数字孪生模型中的虚拟3d打印机进行虚拟打印模拟。

41.服务数据的网络层主要为数据的传输、融合和存储以及数据驱动建立模型提供了平台。为了实现多传感器信息的融合,需要一个统一的信息模型来存储数据。mtconnect和mqtt是目前可行的协议,mtconnect协议是为了加强各种制造单元和应用程序之间的数据传输,如附图3和4所示。mtc适配器采集了3d打印机的各种状态信息,mtc代理通过internet以标准xml文件格式将信息发送给本地数据库进行存储,同时也可以向用户提供3d打印状态信息。mtconnect提供了机器和本地服务器之间的接口,连接本地制造网络和用户。此外,mtconnect使用xml协议来描述数据结构和机器状态。这样可以减少云计算资源的使用。多源数据完成融合之后发送给网络层中的数字孪生模型进行边缘计算,数字孪生模型根据机器学习和深度学习算法的计算结果以及根据虚拟3d打印机的动态模拟做出决策和判断,并反馈给真实的物理模型,同时也将过程和结果进行可视化展现给用户。

42.在接收分析结果的应用层中用户可以根据可视化的信息对打印零件进行结构优化和参数调整,节约打印材料和打印时间。当机器出现故障时人工交互界面会通过手机或电脑等设备及时通知用户进行设备检测。

43.请参阅图6和图7,本发明实施例提供的一种基于云服务的增材制造数字孪生系统构建方法:

44.通过采集fdm(熔融沉积成型)3d打印机每一层打印时的振动数据和图像数据以及温度,结合智能算法和切片软件建立3d打印机的数字孪生体。运用机器视觉中的opencv来处理图像信息,运用快速傅里叶变换和朴素贝叶斯算法对振动信号进行分析。通过多传感器融合来实现打印过程的故障检测,数字孪生体在检测到故障时立即停止打印机打印并通知提醒从而避免材料和时间的浪费。采集的数据同时也传输至云端服务器,云端服务器通过不断采集到的数据来训练智能算法,从而提高算法精度并实现数字孪生体的更新迭代;

45.实现上述方案如下:

46.(1)图像信息处理

47.如图6所示,首先用opencv中的cv2.cvtcolor函数和cv2.threshold函数对rgb图像进行灰度化和二值化处理,图像的二值化就是将像素点的灰度值设置为0或255使整个图像呈现明显的黑白效果从而凸显出目标轮廓,cv2.threshold函数主要通过设置阈值来对图像进行二值化处理。接下来使用cv2.findcontours函数来检测提取物体轮廓,findcontours函数通过定义不同的连通域和边界,并对其进行光栅扫描和编码得到边界的拓扑信息和提取外轮廓。最后使用cv2.matchshapes函数进行轮廓匹配,cv2.matchshapes主要通过比较两张图片的hu不变矩来比较两个形状的相似度,hu矩值具有旋转、缩放、镜像和平移不变性,也就是说相同或相似的形状经过旋转、缩放、平移变换后,其hu矩值不变。cv2.matchshapes函数返回值为double类型,0表示完全匹配,越大表示匹配程度越低。检测结果显示正常打印切面图片与软件切面预览图片匹配度为5.2574e-07,故障打印与软件切面预览图片的匹配度为0.3755。通过设置合理的匹配度阈值如0.1,即可判断在打印过程中打印机是否发生故障。通过图像信息能检测到大部分的明显发现故障的情况比如错层、打印件中途脱离热床等,但是有些故障通过图像信息无法有效的检测到,比如边角的轻微翘

曲和填充不均匀而造成的细小间隙等,因此还应该利用振动数据来联合检测。

48.(2)振动信号分析

49.如图7所示,离散傅里叶变换是信号分析最基本的方法,通过傅里叶变换振动信号从时域变换到频域。频域能更好的分析频谱结构和变化规律,但是也存在计算量太大,时间复杂度高等问题。由此出现了离散傅里叶变换的快速实现,即快速傅里叶变换fft。

50.朴素贝叶斯是一种直接衡量标签和特征之间的概率关系的有监督学习算法,朴素贝叶斯的算法根源就是基于概率论和数理统计的贝叶斯理论。贝叶斯公式公式1所示,是由联合概率公式推导而来,p(y)为先验概率,p(y|x)为验概率,p(y,x)为联合概率。

[0051][0052]

高斯朴素贝叶斯是通过假设p(xi|y)是服从高斯分布,来估计每个特征下每个类别的条件概率。对于每个特征下的取值,高斯朴素贝叶斯有如下公式:

[0053][0054]

其中,xi表示样本特征集,y表示类变量,μ表示均值,σ表示方差。

[0055]

对于任意一个y的取值,贝叶斯都以求解最大化的p(xi|y)为目标,比较在不同标签下样本究竟更靠近哪一个取值。以最大化p(xi|y)为目标,高斯朴素贝叶斯会求解公式中的参数ρy和μy。求解出参数后,带入一个xi的值,就能够得到一个p(xi|y)的概率取值。通过打印多次打印件(30mm*30mm*2mm)来采集数据,每个打印件切片分为10层。采集打印每层时的振动信号,之后将振动信号进行快速傅里叶变换得到频域信号,然后从频域中提取x,y,z三个方向上振幅的最大值、最小值、中值和平均值共12个频域特征值。将正常完成打印的样本作为标签0,发生故障的样本作为标签1。将12个频域特征值和标签作为一组样本,数字孪生体每采集到200组样本数据后就上传云端进行训练,训练好的模型再下载到本地服务器上进行算法模型更新。

[0056]

基于云服务的数字孪生系统在fdm中的应用进行了案例研究,通过采集打印过程中的图像信息和振动信号并结合机器视觉和朴素贝叶斯算法建立数字孪生模型。其主要实现的功能是检测打印过程中是否发生故障,从而避免材料和时间的浪费。其结果表明根据图像信息能检测到发生明显故障的情况,其余的类型的故障可通过分析振动信号来检测且检测精度可以达到90%。

[0057]

需要说明的是,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1