用于对升降梁进行负载测试的系统和方法与流程

用于对升降梁进行负载测试的系统和方法

1.相关申请的交叉引用

2.本技术要求在2021年6月2日提交的名称为“system and method for load testing a lift beam”印度专利申请202111024582的优先权和权益,该印度专利申请以引用的方式全文并入本文中。

背景技术:

3.本技术总体上涉及用于对升降梁进行负载测试的系统和方法。

4.升降梁可用于在安装、维护或运输期间升高和降低重负载。例如,负载可包括多种动力设备构件、燃气涡轮发动机、发电机、热回收蒸汽发生器(hrsg)或它们的任何组合。在使用之前,可对升降梁进行负载测试以确保升降梁的完整性。升降梁可以通过使用诸如混凝土块、水球或其他大质量的大重力物体来测试。遗憾的是,这些重力测试需要相当大的空间和大的重力物体来执行测试,从而增加了安装成本和时间。因此,需要用于对升降梁进行负载测试的改进的系统和方法。

技术实现要素:

5.下面概述了与最初要求保护的主题的范围相当的某些实施方案。这些实施方案并非旨在限制要求保护的实施方案的范围,而是这些实施方案仅旨在提供主题的可能形式的简要概述。实际上,当前要求保护的实施方案可以包括可以与下面阐述的实施方案类似或不同的各种形式。

6.在某些实施方案中,提供了一种用于对升降梁进行负载测试的系统。该系统包括被构造成支承升降梁的负载测试框架、被构造成与升降梁的升降连接件联接的第一连接件、以及被构造成与升降梁的负载连接件联接的第二连接件。该系统还包括至少一个驱动装置,该驱动装置被构造成推动第一连接件和第二连接件彼此背离以对升降梁进行负载测试。

7.在某些实施方案中,提供了一种用于对升降梁进行负载测试的系统。该系统包括负载测试框架,该负载测试框架具有反作用梁和多个支承件,该多个支承件在沿着反作用梁的纵向轴线的不同轴向位置处联接至反作用梁。该多个支承件被构造成沿着反作用梁的纵向轴线纵向地支承升降梁。负载测试框架还包括联接至反作用梁的多个第一连接件和多个第一连杆,其中多个第一连杆中的每个第一连杆被构造成在多个第一连接件中的一个第一连接件与升降梁的多个升降连接件中的相应一个升降连接件之间延伸并且将所述一个第一连接件与所述相应一个升降连接件联接。多个第一连接件中的每个第一连接件具有多个连接接头,并且第一连杆选择性地联接至多个连接接头中的一个连接接头,以改变第一连杆相对于反作用梁的纵向轴线的角度。负载测试框架还包括多个第二连接件,其中多个第二连接件中的每个第二连接件被构造成与升降梁的多个负载连接件中的相应一个负载连接件联接。多个第二连接件中的每个第二连接件与多个支承件中的相应一个支承件相关联。负载测试框架还包括多个驱动装置,该多个驱动装置被构造成推动多个第一连接件和

多个第二连接件背离以对升降梁进行负载测试。

8.在某些实施方案中,提供了一种用于对升降梁进行负载测试的方法。该方法包括用负载测试框架支承升降梁,将第一连接件与升降梁的升降连接件联接,以及将第二连接件与升降梁的负载连接件联接。该方法还包括经由至少一个驱动装置推动第一连接件和第二连接件彼此背离以对升降梁进行负载测试。

附图说明

9.当参考附图阅读以下详细描述时,将更好地理解当前公开的技术的这些和其他特征、方面和优点,在整个附图中,相同的字符表示相同的零件,其中:

10.图1是具有被构造成升高负载的升降梁的升降系统的实施方案的示意图。

11.图2是负载测试框架的实施方案的示意图,该负载测试框架具有反作用梁、围绕升降梁设置的多个支承件、以及被构造成对升降梁执行负载测试的多个驱动装置。

12.图3是被构造成调节图2的负载测试框架的支承件之间的间隔的可调节间隔件的实施方案的示意图。

13.图4是图2的负载测试框架的实施方案的示意图,示出了升降梁的驱动装置和负载连接件之间的直接连接。

14.图5是图2的负载测试框架的实施方案的示意图,示出了具有连接在支承件和负载连接件之间的连杆以及联接至支承件的驱动装置的支承件的实施方案。

15.图6是具有活塞缸组件的流体驱动系统的实施方案,该活塞缸组件被构造成提供用于对图2的升降梁进行负载测试的流体驱动力。

16.图7是齿轮驱动系统的实施方案的示意图,该齿轮驱动系统被构造成提供用于对图2的升降梁进行负载测试的力。

17.图8是被构造成提供力以对图2的升降梁进行负载测试的机械杠杆驱动系统的实施方案的示意图。

18.图9、图10和图11是升降连接组件的实施方案的示意图,该升降连接组件被构造成将升降梁与图2的反作用梁连接,同时允许反作用梁和升降梁之间的连杆的角度可调节。

19.图12是图9、图10和图11的升降连接组件的实施方案的示意图,进一步示出了在升降梁和反作用梁处的连接的细节。

20.图13是图2的负载测试框架的实施方案的示意图,示出了具有多个框架区段的支承件,该多个框架区段被构造成能够容易地插入和拆卸升降梁和反作用梁,以执行负载测试。

21.图14是图2的负载测试框架的实施方案的示意图,示出了一个或多个驱动装置,该一个或多个驱动装置被构造成相对于反作用梁和升降梁移动支承件,以用于对升降梁进行负载测试。

22.图15是用于与图14的支承件的横向框架区段连接的托槽或套筒的实施方案的示意图。

具体实施方式

23.下面描述当前公开的系统的一个或多个具体实施方案。为了提供这些实施方案的

简明描述,可能未在说明书中描述实际实施方式的所有特征。应当理解,在任何此类实际实施方式的开发中,如在任何工程或设计项目中,必须作出许多特定于实施方式的决策以实现开发者的特定目标,诸如遵守系统相关和业务相关的约束,这些约束可能因实施方式而异。此外,应当理解,此类开发工作可能是复杂且耗时的,但是对于受益于本公开的普通技术人员来说仍然是设计、制作和制造的常规任务。

24.当介绍当前公开的实施方案的各种实施方案的元件时,冠词“一个”、“一种”、“该”和“所述”旨在意指存在元件中的一个或多个元件。术语“包括”、“包含”和“具有”旨在是包含性的,并且意味着可能存在除列出元件之外的附加元件。

25.如下所述,所公开的实施方案涉及用于对升降梁(或其他升降结构)进行负载测试的系统和方法,该升降梁可用于升降重负载。升降梁可以包括例如平压机、升降框架或框架、装配头部件或任何其他升降结构。例如,升降梁可以是具有h形截面的i形梁。升降梁可以是单件式结构或多件式结构。升降梁可以由单一材料或多种材料制成,包括一种或多种金属、塑料、木材、织物或复合材料(例如,纤维增强塑料、金属基质复合材料等)。升降梁可以包括联接在一起(例如,焊接或螺栓连接在一起)以限定框架的多个梁、臂或刚性构件。升降梁特别设计用于升降应用,这通常涉及将重负载从一个位置移动到另一个位置。例如,升降梁可以用于竖直地、水平地、在取向之间(例如,在水平取向和竖直取向之间)、旋转地或它们的任何组合地移动重负载。升降梁可设计成升降重负载,例如各种动力设备构件、燃气涡轮发动机、蒸汽涡轮、风力涡轮、水力涡轮、发电机、热交换器、热回收蒸汽发生器(hrsg)、气化器、气体处理单元、压缩机、车辆、工业机械、外壳或壳体,或它们的任何组合。在某些实施方案中,升降梁可用于在固定位置(例如,在陆地上)或在移动位置(例如,在轮船、海港等上)移动重负载。因此,负载测试可特别有助于避免对重负载、升降位置、周围设备和人员的损害。

26.所公开的实施方案利用一个或多个驱动装置执行负载测试,该一个或多个驱动装置被构造成产生力并将力施加到升降梁上以用于负载测试。驱动装置通常将输入能量(例如,电能、热能、压力能等)转换成输出力,该输出力被施加到升降梁以用于负载测试。例如,驱动装置可以包括流体驱动装置(例如,使用流体压力来驱动诸如活塞的元件的液压驱动装置和/或气动驱动装置)、电驱动装置(例如,电动马达)、齿轮组件、杠杆组件(例如,一个或多个杠杆臂或梁)或它们的任何组合。对于负载测试,这些驱动装置占据比相应重力对象(例如,混凝土块、水球等)少得多的空间,比相应重力对象更容易处理,并且能够在多种取向(例如,水平、垂直、在水平和垂直之间成角度等)上测试。驱动装置可在多个升降连接件和/或负载连接件处直接和/或间接地联接至升降梁。驱动装置还可使负载分布沿着升降梁变化。在某些实施方案中,驱动装置可以完全在没有任何重力对象的情况下用于负载测试,或者驱动装置可以与一些重力对象(例如,补充有重力对象)组合用于负载测试。以下讨论呈现了使用一个或多个驱动装置的负载测试的多个方面。

27.图1是被构造成升高、横向移动和降低负载12的升降系统10的实施方案的示意图。例示的实施方案仅仅是升降系统10的示例应用,以提供用于负载测试的上下文,这将在下面进一步详细讨论。在例示的实施方案中,升降系统10包括起重机14,该起重机具有平台16、从平台16延伸的吊杆18、以及被构造成延伸和回缩以升高和降低升降梁22的线缆20。平台16包括壳体24、设置在壳体24中的一个或多个驱动装置26、联接至壳体24的一组轮28、以

及联接至壳体24的多个外伸支架30。一个或多个驱动装置26可包括内燃机、电动马达或被构造成移动吊杆18、线缆20、轮28和/或外伸支架30的另一合适的驱动装置。

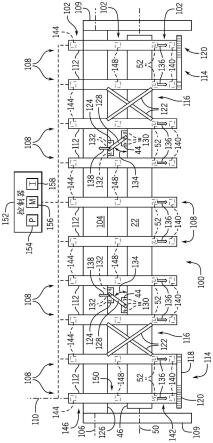

28.例如,一个或多个驱动装置26可联接至壳体24和吊杆18之间的可旋转基座32,使得可旋转基座32可被驱动以旋转吊杆18,以横向移动升降梁22。另外,一个或多个驱动装置26可联接至绞盘34,使得绞盘34可被构造成使联接至升降梁22的线缆20延伸和回缩。一个或多个驱动装置26也可以联接至外伸支架30,使得驱动装置26可以在移动平台16的同时回缩外伸支架30并且延伸外伸支架30以在升降期间为平台16提供稳定性。

29.线缆20可从绞盘34沿着吊杆18延伸到槽轮或滑轮36,使得线缆20可平滑地延伸和回缩以降低和升高支承负载12的升降梁22。线缆20可以延伸到或分股成具有多个联接至升降梁22的线缆部分的分股线缆区段38。例如,分股线缆区段38可以包括联接至升降梁22的顶部部分46上的升降连接件44的线缆部分40和42。如图所示,线缆部分40和42相对于升降梁22的纵向轴线50以角度48联接至顶部部分46上的升降连接件44。负载12沿着升降梁22的底部部分54联接至多个负载连接件52。每个负载连接件52可经由中间连杆或线缆58联接至负载12上的对应的负载连接件56。连接件44、52和56中的每一者可包括凸缘或托槽,该凸缘或托槽具有一个或多个被构造成与相应的线缆40、42或连杆58配合的插槽。

30.升降梁22可被构造成升降多种负载12,例如燃气涡轮发动机60。在例示的实施方案中,燃气涡轮发动机60包括具有一个或多个压缩级的压缩机区段62、具有一个或多个燃烧器66的燃烧区段64,以及具有一个或多个涡轮级的涡轮区段68。燃气涡轮发动机60还联接至诸如发电机的从动负载70上。压缩机区段62可包括联接至由涡轮区段68驱动的轴74的压缩机叶片72的单个级或多个级。燃烧器66可包括被构造成将燃料和空气喷射到燃烧器66中以用于燃烧的一个或多个燃料喷嘴76。进而,燃烧器66将热燃烧气体引导到涡轮区段68中,以驱动联接至轴80上的涡轮叶片78的单个级或多个级。轴74和80可以是集成轴,或者可以经由中间轴82连接在一起。另外,轴74、80和82可联接至从动负载70。如图所示,从动负载70可邻近涡轮区段68,或可邻近压缩机区段62。

31.在操作中,压缩机区段62接收并压缩进气以产生压缩空气,并且将压缩空气引导到每个燃烧器66中。压缩空气与来自燃料喷嘴76的燃料混合,以便在燃烧器66中燃烧燃料-空气混合物,从而产生热燃烧气体。然后,燃烧气体进入涡轮区段68,驱动一个或多个涡轮级中的涡轮叶片78旋转,并因此驱动轴74、80和82、压缩机区段62和从动负载70旋转。尽管例示的实施方案描绘了燃气涡轮发动机60,但是负载12可包括蒸汽涡轮、往复式活塞缸发动机或其他机械或货物。

32.在升降梁22的初始部署之前,可对升降梁22进行升降测试,以确保升降梁22可正确地工作并处理特定应用的负载要求。例如,升降梁22可在负载连接件52处受到负载。升降梁22的负载测试可采用各种技术来施加负载以模拟实际负载12。

33.用于升降梁22的一种可能的负载测试技术可以使用各种重物或重力物体(即,基于重力的负载测试),例如混凝土块、钢板或块、水球或一些其他大的物体,以模拟负载12。遗憾的是,使用大重力物体可能需要相当大的空间来执行测试。基于重力的负载测试可以采用一个或多个重力物体,其总重量大于400公吨、500公吨、600公吨或更多公吨。如果将水袋用于重力物体,则水袋可以容纳大于500立方米的水。

34.这些基于重力的负载测试可以采用一个或多个大型起重机,这增加了与负载测试

相关联的占地面积(或地面空间)和高度(或竖直空间)。占地面积可大于40米

×

80米,高度可大于15米,以容纳从升降梁悬挂的重力物体。在许多地方(例如,国家、城市和/或梁制造地),基于重力的负载测试可能是不可行的,这是由于与大型起重机相关的成本以及由于用于起重机和重力物体的有限空间(例如,混凝土块的存储和/或用于水袋的水的可用性)。因此,基于重力的负载测试可能要在远离梁制造地的测试地执行,从而增加了成本并由于在地点之间的运输而导致延迟。例如,可以在梁制造地制造升降梁,可以将升降梁运输到测试地并在测试地测试,可以将升降梁运输回到梁制造地用于进一步制造和/或再加工,然后可以将升降梁运输回到测试地用于另一负载测试。每种运输情况都可能导致与升降梁相关的进一步延迟和增加成本。

35.在所公开的实施方案中,如下面进一步详细讨论的,升降梁22的负载测试可以采用一个或多个驱动装置(例如,液压驱动装置、电驱动装置等)来模拟与特定应用中的实际使用相关联的负载(例如,基于驱动装置的负载测试)。基于驱动的负载测试不需要使用大的重物,例如混凝土块、金属块或板、或水球。因此,与基于重力的负载测试相比,基于驱动的负载测试可以占用相当小的空间(例如,较小的占地面积(或地面空间)和/或高度(竖直空间))。用于基于驱动的负载测试的较小空间使得受空间限制的制造商能够现场执行基于驱动的负载测试,而不是将升降梁运输到远程测试地来进行基于重力的负载测试。现场的基于驱动的负载测试(例如,在梁制造地)有助于减少与往返于远程测试地的运输相关联的成本和时间延迟。

36.图2是具有多个驱动装置102的负载测试框架100的实施方案的示意图,该驱动装置被构造成提供力以对升降梁22进行负载测试。如图所示,负载测试框架100包括沿升降梁22纵向延伸的反作用梁104,使得升降梁22的纵向轴线50沿着(例如,平行于)反作用梁104的纵向轴线106延伸。另外,负载测试框架100包括多个支承件108,该多个支承件在分别沿着升降梁22和反作用梁104的纵向轴线50和106的多个不同轴向位置处联接至反作用梁104和升降梁22。负载测试框架100可以水平取向、垂直取向或任何其他合适的取向(例如,水平取向与垂直取向之间的成角度取向)进行定向。例如,负载测试框架100可以包括联接至反作用梁104的梁支承件或安装架109,其中安装架109被构造成将负载测试框架100保持在相对于地面或地基的期望的取向。

37.每个支承件108沿着与反作用梁104和升降梁22交叉(例如,垂直)的轴线110延伸。支承件108可以在沿着反作用梁104和升降梁22的不同轴向位置处相等地或可变地间隔开。每个支承件108可沿着和/或围绕升降梁22和反作用梁104的1、2、3或4个侧面延伸。例如,每个支承件108可以是围绕升降梁22和反作用梁104延伸的框架112。支承件108设计成适应例如在负载测试期间经由由驱动装置102施加力而使升降梁22和/或反作用梁104弯曲(例如,弓弯)时升降梁22和反作用梁104沿着轴线110的移动(例如,偏转)。例如,在负载测试期间,升降梁22和反作用梁104可朝向彼此向内弯曲(例如,弓弯)或背离彼此向外弯曲,并且每个支承件108适应梁22和104在相应的支承件108处的任何偏转。

38.支承件108之间的轴向间隔可通过一个或多个可调节间隔件114和/或固定间隔件116来设定。在例示的实施方案中,可调节间隔件114在升降梁22和反作用梁104的相对端部部分处联接至支承件108,而固定间隔件116沿着升降梁22和反作用梁104的中间部分联接至支承件108。尽管未示出可调节间隔件114和固定间隔件116联接至所有支承件108,但所

说明的实施方案可包含在每一对相邻支承件108之间的这些间隔件114和116中的一者或两者。例如,可调节间隔件114可以沿着梁22和104的整个长度在每一对相邻支承件108之间使用,固定间隔件116可以沿着梁22和104的整个长度在每一对相邻支承件108之间使用,或者两种类型间隔件114和116的组合可以沿着梁22和104的长度用于支承件108。

39.在例示的实施方案中,可调节间隔件114包括联接至相邻支承件108的横向支承件或臂118。横向臂118还包括可调节连接部120,其被构造成改变相邻支承件108之间在沿着纵向轴线50的轴向方向上的间隔。固定间隔件116可包括一对成角度的臂122,例如在相邻的支承件108之间以x形图案布置的成角度的臂。成角度的臂122可以经由焊接固定地联接至支承件108,或者经由紧固件(例如,诸如螺栓的螺纹紧固件)可拆卸地联接至支承件108。在负载测试期间,梁22和104可能会经历一些弯曲(例如,弓弯),这可能导致在每个支承件108处的不同量的偏转。可调节间隔件114和固定间隔件116被构造成适应梁22和104在不同支承件108之间的这种弯曲(和偏转)。例如,可调节间隔件114和固定间隔件116可以帮助将每个支承件108维持在垂直于梁22和104并且平行于其他支承件108的取向中。

40.在例示的实施方案中,升降梁22经由升降梁22的顶部部分46上的升降连接件44、反作用梁104的底部部分126上的连接件124以及在连接件44和124之间延伸的连杆128而联接至反作用梁104。连接件44和124中的每一者可包括单个连接接头或多个连接接头,以便于连杆128在梁22和104之间以一个或多个角度134连接。例如,每个升降连接件44可以包括多个连接接头130,每个连接件124可以包括多个连接接头132,或它们的组合。多个连接接头130和132中的每一者可包括2、3、4、5、6、7、8、9、10个或更多个沿纵向轴线50和106在轴向方向上彼此间隔开的连接接头。因此,连杆128可联接至不同对的连接接头130和132,以改变连杆128相对于纵向轴线50和106的角度134。改变连杆128的角度134的能力可便于更好地模拟实际的升降系统,例如如上文参考图1所述的用于升降联接至负载12的升降梁22的升降系统10。因此,连杆128的可调节性可便于对不同的升降梁22和升降场景进行更通用的测试。

41.在例示的实施方案中,一个或多个驱动装置102可被构造成施加力以模拟联接至诸如负载12的负载的升降梁22的升降。因此,一个或多个驱动装置102可施加一个或多个力以推动升降连接件44和负载连接件52在轴线110的方向上彼此背离,如由负载连接件52上的箭头136和经由联动128联接至升降连接件44的连接件124上的箭头138所示。因此,由箭头136和138描绘的力可以使用驱动装置102而不是重力物体来模拟升降场景,所述重力物体诸如大的混凝土块、金属块或板、水球等。

42.驱动装置102可以布置在遍及支承件108的多个位置,诸如布置在邻近升降梁22的远侧端部部分142处的驱动装置140、布置在邻近反作用梁104的远侧端部部分146处的驱动装置144和/或布置在支承件108的中间部150处位于梁22和104处或之间的的驱动装置148。然而,驱动装置102可以设置在沿着每个支承件108的任何位置处、相对于梁22和104的任何位置处、和/或在支承件108之间的任何位置处。

43.在某些实施方案中,一个或多个驱动装置102可直接和/或间接地联接至负载连接件52,从而提供力以驱动负载连接件52背离升降连接件44。在一些实施方案中,一个或多个驱动装置102可以直接和/或间接地联接至连接件124和/或反作用梁104,以驱动连接件124和反作用梁104背离升降连接件44。另外,驱动装置102可被构造成相对于升降梁22和/或反

作用梁104移动支承件108,从而提供力以将升降连接件44偏压背离负载连接件52,如箭头136和138所指示。这些具有驱动装置102的方案中的任何一种可以单独使用或彼此结合使用,以提供力来模拟升降梁22的负载测试。

44.驱动装置102还通信地联接至一个或多个控制器,诸如控制器152,该控制器具有处理器154、存储器156和存储在存储器156上并且可由处理器154执行以促进使用驱动装置102的负载测试的指令158。例如,控制器152可以包括一个或多个负载测试例程,该例程被配置成测试各种类型的升降梁22和/或升降场景。例如,控制器152可执行具有施加到每个负载连接件52的均匀力的升降模拟,例如具有均匀重量分布的负载。另外,控制器152可以被配置成执行沿着负载连接件52具有非均匀分布的力的负载测试,诸如通过在联接至不同支承件108的驱动装置102中的各个驱动装置之间施加不同的力。控制器152还可被配置成执行具有经由驱动装置102的稳态力施加的测试,使得可以用恒定的力对时间对升降梁22进行负载测试,以模拟负载12。另选地,控制器152可以被配置成随着时间改变施加到负载连接件52和/或升降连接件44的力,以模拟在升降应用期间施加的力的变化。这些力可包括可模拟如图1中所示的升降系统10的实际操作的高和低的力。在某些实施方案中,力随时间的变化可以模拟在某些环境条件(例如,风、地震等)期间的负载测试和/或移动场景(例如,在波浪水条件期间在航海船舶或港口上)。

45.在某些实施方案中,负载测试框架100可以被构造成水平取向、垂直取向和/或水平取向与垂直取向之间的锐角取向,从而便于在选定取向上对升降梁22进行负载测试。升降梁22可设计成升降所需的负载,该负载大约是升降梁22重量的10倍。例如,升降梁22可重达约40公吨,而期望的负载可为约400公吨。对于负载测试,期望负载可以乘以安全因数,例如1.25、1.5或更大。例如,如果安全因数是1.25,那么负载测试可以施加力以模拟大约500公吨的负载。模拟负载可以分布在多个驱动装置108之间(例如,每个框架112和负载连接件52一个驱动装置108)。例如,如果负载测试框架100包括十个驱动装置108,则500公吨负载测试可以被分成每个驱动装置108有50公吨的十个施加的负载。模拟负载还可以被调节以补偿水平取向上的摩擦、垂直或锐角取向上的重量或其他因素。

46.在水平取向上,由驱动装置108在升降连接件44和负载连接件52处施加在升降梁22上的力可以基本等于期望的负载(例如,待由升降梁升降的负载的重量)加上安全因数。升降梁22的水平取向可在升降梁22和负载测试框架100之间引起一些摩擦;然而,负载测试可以通过调节由每个驱动装置108施加的力来补偿摩擦。在水平取向中,梁22的重量可能不会对在负载测试期间施加的力有贡献。在竖直取向或锐角取向中,升降梁22的重量和/或负载测试框架100的至少一部分的重量也可以有助于施加到升降连接件44和负载连接件52的力。

47.图3是图2的可调节间隔件114的实施方案的示意图,其进一步示出相邻支承件108处的连接的细节。如图所示,横向臂118经由可调节连接部120和连接部170联接至支承件108。可调节连接120包括沿着横向臂118在不同轴向位置处的多个连接接头172。连接接头172可包括紧固件插槽174,该紧固件插槽被构造成在相对于支承件108的不同位置处接收螺纹紧固件176。如图所示,紧固件插槽174的数量大于用于将横向臂118固定到支承件108的螺纹紧固件176的数量,使得螺纹紧固件176可以用于更远离或更靠近连接部170的不同紧固件插槽174中,从而改变相邻支承件108之间的轴向间隔178。连接部170可以包括相等

数量的紧固件插槽180和被构造成将横向臂118固定到相应的支承件108的对应的螺纹紧固件182。因此,可调节间隔件114被构造成在相邻支承件108之间提供稳定性,同时允许在沿图2的负载测试框架100的任何位置处的相邻支承件108之间的可变轴向间隔178。

48.如上所述,负载测试框架100可以包括设置在遍及支承件108的各个位置处的多个驱动装置102,并且驱动装置102可以被构造成直接和/或间接地向连接件44和/或52施加力,或者直接和/或间接地向支承件108施加力,或它们的组合。如图4所示,驱动装置102、140直接联接至负载连接件52。例如,驱动装置102经由具有围绕负载连接件52设置的u形连接件192的中间轴或连杆190联接至升降梁22的负载连接件52。如图所示,u形连接件192围绕负载连接件52的相对两侧延伸,并且螺纹紧固件194(例如,螺栓)延伸穿过u形连接件192中的插槽196和负载连接件52中的插槽198,然后内螺纹紧固件200(例如,螺母)联接至螺纹紧固件194。支承件108的框架112包括底部框架部分202和相对的横向框架部分204。尽管框架未描绘上区段,但框架112还可包括上框架部分。底部框架部分202还包括围绕轴或连杆190设置的一个或多个衬套206。底部框架部分202和衬套206分别包括开口203和205,以允许轴或连杆190通过。

49.在操作中,驱动装置102被构造成施加力以在箭头208的方向上移动轴或连杆190。在例示的实施方案中,驱动装置102安装在框架112(例如,底部框架部分202)和轴或连杆190的头部部分191之间。头部部分191可包括活塞、相对于轴或连杆190的扩大结构、板或杆。因此,驱动装置102可在头部部分191和框架112之间施加力207,从而引起轴或连杆190如箭头208所示的移动。例如,驱动装置102可被构造成在第一方向上移动轴或连杆190(例如,在轴或连杆190中产生张力)以在升降梁22的负载连接件52上施加张力,这也在升降连接件44上施加张力。通过进一步的示例,驱动装置102可被构造成在相反的第二方向上移动轴或连杆190(例如,在轴或连杆190中产生压缩)以在升降梁22的负载连接件52上施加压缩力,这也在升降连接件44上施加压缩力。如下面进一步讨论的,驱动装置102可包括多种类型的驱动装置,例如流体驱动装置、电驱动装置等。

50.图5是具有一定配置的驱动装置102、140的支承件108的实施方案的示意图,该驱动装置被构造成相对于升降梁22移动支承件108。图5的实施方案具有与上面参照图4所述的负载连接件52和轴或连杆190之间的类似连接。然而,与图4相比,图5的实施方案具有在基板或安装架210处联接至框架112的底部框架部分202的轴或连杆190。换句话说,轴或连杆190不是由驱动装置102直接驱动来进行移动,而是轴或连杆190经由联接至底部框架部分202的基座安装架210而相对于框架112处于固定位置。基座安装架210可以经由焊接接头或多个螺纹紧固件联接至基座框架部202。

51.与图4相比,在图5的实施方案中,驱动装置102联接至框架112。驱动装置102可相对于框架112、升降梁22和反作用梁140设置在任何位置。在操作中,驱动装置102被构造成施加力以如箭头212所指示地移动框架112,从而在框架112与负载连接件52之间施加力(例如,从驱动装置102到负载连接件52的力的间接施加)。例如,驱动装置102可以安装在框架112和参考结构214之间,诸如反作用梁104或联接至地面的驱动装置安装架。参考结构214(例如,反作用梁104)可相对于框架112、升降梁22和/或地面设置在固定位置。因此,驱动装置102可在参考结构214和框架112之间施加力216,从而引起框架112如箭头212所示的移动。例如,驱动装置102可被构造成在第一方向上移动框架112(例如,在轴或连杆190中产生

张紧)以在升降梁22的负载连接件52上施加张力,这也在升降连接件44上施加张力。通过进一步的示例,驱动装置102可被构造成在相反的第二方向上移动框架112(例如,在轴或连杆190中产生压缩)以在升降梁22的负载连接件52上施加压缩力,这也在升降连接件44上施加压缩力。

52.图6是可用于图2、图4和图5的实施方案中的驱动装置102的流体驱动系统220的实施方案的示意图。如图所示,流体驱动系统220包括控制器152、活塞缸组件222、流体源224、泵226、一个或多个阀228以及一个或多个控制线230。控制器152经由控制线230联接至泵226和一个或多个阀228。在某些实施方案中,流体源224可包括液压流体、气体(例如,空气或氮气)或另一种合适的液体或气体。泵226可以是电动马达驱动的泵,例如往复泵或旋转泵。

53.活塞缸组件222可以包括设置在壳体或主体234中的活塞232。主体234可包括由侧部或横向壁240连接的相对端部部分236和238。横向壁240限定圆筒242或主体234的内圆柱形部分。活塞232可具有圆柱形活塞主体244,该圆柱形活塞主体在端部部分236和238之间沿圆筒242往复运动,如箭头246所指示。活塞232联接至轴或连杆190,其也具有u形连接件192,其中插槽196被构造成与升降梁22的负载连接件52联接,如上文参照图4和图5所述。活塞232和轴或连杆190也可以描述为平移部件248,因为这些部件如箭头246所示来回移动或往复运动。主体234还包括在端部部分236处的衬套206,使得衬套206围绕轴或连杆190密封,并且促进轴或连杆190的往复运动。主体234还限定分别邻近侧端部部分236和238设置在活塞232的相对两侧上的相对的流体室252和254。

54.阀228可包括供给阀256和258以及压力释放阀260和262,这些阀经由控制线230联接至控制器152,并经由流体管线或导管264、266、268和270联接至主体234。例如,供给阀256经由流体管路或导管264流体地联接至泵226和流体室252,而供给阀258经由流体导管266流体地联接至泵226和流体室254。类似地,释压阀260经由流体管线或导管268流体地联接至流体室252,而释压阀262经由流体管线或导管270流体地联接至流体室254。控制器152被配置成控制泵226和阀228,以促进交替的流体室252和254中的流体压力,从而促进活塞232的往复运动。

55.例如,控制器152可以通过将流体压力从流体源224通过泵226和流体导管264供应到流体室252中,同时通过流体导管270从流体室254释放流体压力,以促进轴或连杆190和活塞232在背离主体234的端部部分236并且朝向主体的端部部分238的方向上的移动。因此,控制器152可以被配置成控制阀228,使得供给阀256打开,供给阀258关闭,压力释放阀260关闭,并且压力释放阀262打开。另外,控制器152可以被配置成控制泵226,以将流体(例如,液压流体、空气或另一种液体或气体)从流体源224通过流体导管264和供给阀256泵送到流体室252中。当流体压力在流体室252内积聚时,流体压力推动活塞232背离端部部分236而朝向端部部分238移动,从而引起经由u形连接件192联接至负载连接件52上的轴或连杆190的轴向移动或平移。活塞232和轴或连杆190的这种运动可在负载连接件52上施加力,如图2中的箭头136所指示。

56.控制器152还可被构造成控制泵226和阀228以在室254中提供流体压力并从流体室252释放压力,以促进活塞232和轴或连杆190在背离端部部分238而朝向端部部分236的方向上的移动。该运动可用于在升降梁22上提供压缩力,如图2所示。因此,控制器152可以

被配置成控制阀228,使得供给阀256关闭,供给阀258打开,压力释放阀260打开,并且压力释放阀262关闭。另外,控制器152可以被配置成控制泵226以将流体(例如,液压流体、空气或另一种液体或气体)从流体源224通过流体导管266和供给阀258泵送到流体室254中,从而朝向端部部分236驱动活塞232背离端部部分238。因此,控制器152可以被配置成提供活塞232和连杆190的轴在如箭头246所指示的相反方向上的运动。图6的流体驱动系统220可用作图2所示的任何一个驱动装置102或本技术的任何其他图示的驱动装置102(例如,流体驱动装置)。

57.图7是齿轮驱动系统280的实施方案的示意图,其可用于以上参照图2、图4和图5讨论的驱动装置102中的一个或多个驱动装置。如图所示,齿轮驱动系统280包括控制器152、驱动装置282、齿轮箱284和带螺纹的致动组件286。如图所示,控制器152通信地联接至驱动装置282,使得控制器152能够控制驱动装置282以提供到齿轮箱284中的运动,从而促进带螺纹的致动组件286的移动。在某些实施方案中,驱动装置282可包括电动马达或驱动装置、诸如图6的流体驱动系统220的流体马达或驱动装置、或另一合适的驱动装置或马达。齿轮箱284可被构造成改变驱动装置282与带螺纹的致动组件286之间的齿轮齿数比,诸如改变齿轮齿数比以从驱动装置282向带螺纹的致动组件286提供更多扭矩。带螺纹的致动组件286包括凸形螺纹轴或部分288、凹形螺纹螺母或部分290、内主体或套筒292、外主体或套筒294以及设置在内套筒292与外套筒294之间的轴向引导件296。

58.凸形螺纹部分288和凹形螺纹部分290沿着螺纹或螺旋界面298彼此接合,使得凸形螺纹部分288的旋转导致凹形螺纹部分290沿着凸形螺纹部分288纵向移动,同时轴向引导件296阻止凹形螺纹部分290和内主体或套筒292的旋转。在操作中,驱动装置282可经由轴将旋转运动赋予到齿轮箱84中,这可改变齿轮齿数比并提供凸形螺纹部分288的旋转运动,这继而使得凹形螺纹螺母290能够沿着凸形螺纹部分288移动。凹形螺纹部分290可以可拆卸地或固定地联接至内套筒292,使得凹形螺纹部分290和内套筒292沿着外套筒294的内部一起轴向移动。轴向引导件296可包括设置在轴向狭槽中的凸形突起或键。内主体或套筒292和外主体或套筒294可以是环形或圆柱形主体或套筒,例如圆柱形管状构件。内主体或套筒292还可包括头部部分或端盖300,该头部部分或端盖联接至具有u形连接件192的轴或连杆190。

59.再次如上所述,u形连接件192被构造成可拆卸地联接至升降梁22的负载连接件52。因此,在操作中,控制器152可以被配置成控制驱动装置282以顺时针或逆时针旋转方向旋转,这导致凸形螺纹轴或部分288以顺时针或逆时针旋转方向302旋转,这又导致凹形螺纹部分290、内套筒292、轴或连杆190和u形连接件192的轴向移动或平移。

60.图8是机械杠杆驱动系统310的实施方案的示意图,该机械杠杆驱动系统可用于如图2、图4、图5以及本技术中的其他地方所示的一个或多个驱动装置102。如图所示,机械杠杆驱动系统310包括控制器152、驱动装置312、杠杆或臂314、在驱动装置312和具有臂314的旋转接头318之间延伸的轴或连杆316、在旋转接头322处延伸到臂314并与其联接的固定安装架或臂320、以及在臂314和轴或连杆190之间的旋转接头324。驱动装置312可包括电驱动装置或马达、诸如流体驱动系统220的流体驱动装置或马达、如图7所示的齿轮驱动系统280,或任何其他合适的驱动装置或马达。驱动装置312被构造成提供轴或连杆316的轴向移动,如箭头326所指示,这导致臂314围绕旋转接头322旋转,如箭头328所指示。继而,当臂

314围绕旋转接头322旋转时,臂314引起联接至旋转接头324的轴或连杆190的轴向移动,如由箭头330所指示。因此,轴向运动330使得轴或连杆190和u形连接件192在负载连接件52上施加力,如上文在图2、图4和图5中所讨论的。根据由驱动装置312提供的运动326的方向,机械杠杆驱动系统310可在负载连接件52上提供如由箭头330指示的张力或压缩力。在例示的实施方案中,轴或连杆316和轴或连杆190可描述为平移构件332,而臂314可描述为旋转构件334。

61.图9、图10、图11和图12示出了升降连接组件340的示意图,该升降连接组件具有分别设置在升降梁22的升降连接件44与反作用梁104的连接件124之间的连杆128。图9是升降连接组件340的实施方案的示意图,该升降连接组件具有沿着升降连接件44的五个连接接头130和沿着连接件124的相等数量的五个连接接头132。因此,连杆128可以选择性地联接至五个连接接头130中的任一者和五个连接接头132中的任一者,以分别改变连杆128相对于梁22和104的纵向轴线50和106的角度134。以这种方式,角度134可以被调节以模拟如图1所示的实际升降操作。

62.图10是升降连接组件340的实施方案的示意图,该升降连接组件具有设置在升降连接件44上的单个连接接头130和设置在连接件124上的数量更多的五个连接接头132。因此,连杆128在升降连接件44上仅具有一个连接选项,但是连杆128沿着连接件124具有多个选项以分别改变相对于梁22和104的纵向轴线50和106的角度134。

63.图11是升降连接组件340的实施方案的示意图,该升降连接组件在升降连接件44上具有多个连接接头130,并且在连接件124上具有多个连接接头132。然而,连接接头130和132的数量彼此不同。特别地,在例示的实施方案中,连接接头132的数量大于连接接头130的数量。在一些实施方案中,连接接头130的数量可以大于连接接头132的数量。多个连接接头130和132使得连杆128能够相对于升降连接件44和连接件124具有多个位置,从而允许连杆128分别与梁22和104的纵向轴线50和106之间的可调角度134。

64.图12是图2、图9、图10和图11的升降连接组件340的示意性侧视图。如图所示,连杆128包括在升降连接件44和连接件124之间延伸的相对的臂或杆342和344。臂或杆342和344包括与升降连接件44中的紧固件插槽350对准的紧固件插槽346和348。类似地,臂或杆342和344包括与连接件124中的紧固件插孔356对准的紧固件插孔352和354。一个或多个螺纹紧固件可用于将臂或杆342和344与升降连接件44和连接件124处的紧固件插槽联接。例如,螺纹紧固件358可延伸穿过紧固件插孔346、348和350,并且内螺纹紧固件360在臂或杆342和344的相对两侧上联接至螺纹紧固件358。类似地,螺纹紧固件358延伸穿过紧固件插槽352、354和356,并且在臂或杆342和344的相对两侧处与凹形螺纹紧固件360连接。尽管在连接件44和124中的每一者处示出单个螺纹紧固件358和凹形螺纹紧固件360,但升降连接组件340的实施方案可以在连接件44和124中的每一者处包括多个(例如,2、3、4、5或更多个)螺纹紧固件358和凹形螺纹紧固件360。

65.图13是图2的负载测试框架100的实施方案的示意性侧视图,示出了支承件108的框架112的细节。在例示的实施方案中,支承件108的框架112包括多个框架区段380,它们围绕升降梁22和反作用梁104可拆卸地联接在一起。框架区段380包括围绕升降梁22(以及接纳升降梁22的插槽)可拆卸地联接至支承盖或框架区段384的支承基座或框架区段382。框架区段384可以从框架区段382拆卸以露出通向框架112的插槽中的开口,以便安装升降梁

22。框架区段380还包括沿着反作用梁104设置的梁支承件或安装架386。安装架386和框架区段382可以可拆卸地联接在一起或形成为一件(即,单个连续主体)。框架区段384可经由多个紧固件(例如,外螺纹紧固件388)可拆卸地联接至框架区段382,所述多个紧固件经由紧固件插槽390延伸穿过框架区段384和框架区段382并且经由配合紧固件(例如,内螺纹紧固件392)固定。如图所示,框架区段384可包括凸缘或唇部394,该凸缘或唇部邻近框架区段382的相对端壁396和398中的每一者设置。因此,外螺纹紧固件388延伸穿过凸缘或唇部394中的紧固件插槽390和端壁396、398,并且与内螺纹紧固件392联接。

66.框架112还可包括多个间隔件或引导件400、402、404和406,这些间隔件或引导件被构造成有助于在框架112内保持和引导升降梁22以及连接部44和52。例如,间隔件或引导件400和402可在端壁396处设置在框架112的角部中,而间隔件或引导件404和406可在端壁398处设置在框架112的角部中。间隔件或引导件400、402、404和406可经由焊接、螺纹紧固件或其他机械连接可拆卸地或固定地联接至框架112。间隔件或引导件400、402、404和406可以在框架112的角部处提供结构支承,同时还有助于利用驱动装置102和反作用梁104来支承和引导连接部44和52。

67.例如,负载连接件52经由u形连接件192联接至轴或连杆190,并且轴或连杆190联接至驱动装置102。驱动装置102可包括设置在驱动装置安装架408中的第一内部驱动部分407和第二内部驱动部分409,两者可固定地和/或可拆卸地联接至端壁396。例如,驱动装置安装架408可经由焊接接头固定地或经由多个螺纹紧固件410可拆卸地联接至端壁396。驱动装置安装架408可包括壳体或主体(例如,环形壳体),其具有设置在第一内部驱动部分407和第二内部驱动部分409之间的轴或连杆190的头部部分191。驱动装置102可包括流体驱动装置,例如图6的流体驱动系统220、如图7所示的齿轮驱动系统280、如图8所示的机械杠杆驱动系统310、电驱动装置或其他合适的驱动装置。因此,第一内部驱动部分407和第二内部驱动部分409中的每一者可以包括相同驱动装置或不同驱动装置的部分。

68.例如,第一内部驱动部分407和第二内部驱动部分409可包括设置在轴或连杆190的头部部分191的相对两侧上的第一流体驱动装置和第二流体驱动装置(例如,流体室)、第一电驱动装置和第二电驱动装置、第一齿轮驱动装置和第二齿轮驱动装置、或第一杠杆驱动装置和第二杠杆驱动装置。在流体驱动装置实施方案中,头部部分191可以是活塞,并且流体驱动装置可以具有类似于图6的实施方案的配置。另外,驱动装置102可包括联接至第一内部驱动部分407和第二内部驱动部分409的一个或多个外部驱动部分411。外部驱动部分411可包括电动马达、泵、阀、调节器、电子器件、传感器或它们的任何组合,其被构造成支持内部驱动部分407和409的操作。驱动装置102还经由一个或多个控制线412与控制器152通信地联接,所述控制线可以联接至一个或多个外部驱动部分411以及第一内部驱动部分407和第二内部驱动部分409。控制线412可以包括数据通信线、电线和/或流体管线,以便于驱动部分407、409和411的操作。

69.升降连接件44经由升降连接组件340联接至反作用梁104,该升降连接组件具有在升降连接件44和连接件124之间延伸的连杆128,如上所述。框架112还可以包括一个或多个梁保持器或夹具414,其经由一个或多个紧固件(例如,螺纹紧固件416)联接至框架112的端壁398,并且在反作用梁104的一部分上延伸。例如,夹具414可以包括在反作用梁104的边缘部分上延伸的凸起夹具部分418。在某些实施方案中,夹具414可提供反作用梁104在箭头

446的方向上的某种程度的移动间隙或自由度。例如,在负载测试期间,由于驱动装置102施加的负载和/或升降梁22和反作用梁104的弯曲(例如,弓弯)(例如,梁22和104朝向彼此或背离彼此弓弯),反作用梁104可在箭头446的方向上稍微移动(例如,10mm-40mm)。

70.在框架112内部,升降梁22可以经由一个或多个间隔件支承,诸如间隔件420和可调节间隔件422。间隔件420可以经由焊接、螺纹紧固件或其他紧固件可拆卸地或固定地联接至框架区段382。在负载测试期间,由于驱动装置102施加的负载和/或升降梁22和反作用梁104的弯曲(例如,弓弯)(例如,梁22和104朝向彼此或背离彼此弓弯),升降梁22可在箭头446的方向上稍微移动(例如,10mm-40mm)。因此,间隔件420和可调节间隔件422被构造成阻挡升降梁22横向于升降连接件44和负载连接件52(例如,横向于箭头446)的横向移动,同时使得升降梁22能够沿着升降连接件44和负载连接件52(例如,平行于箭头446)移动。例如,间隔件420和可调节间隔件422可包括沿着升降梁22的摩擦减小材料和/或辊,并且中间间隙或间隔可设置在升降梁22与间隔件420和可调节间隔件422之间。间隔件420还可包括沿着框架区段382的摩擦减小材料和/或辊。这些间隔、摩擦减少材料和辊有助于促进升降梁22沿着间隔件420和422以及框架区段382的滑动移动。摩擦减少材料可以包括由比间隔件420和422的芯材料摩擦更低的材料制成的涂层,或者整个间隔件420和422可以由摩擦更低的材料制成。较低摩擦材料可包括塑料、金属和/或陶瓷材料,例如聚四氟乙烯(ptfe)、镍、镍硼氮化物、镍ptfe、二硫化钨、二硫化钼、硬铬或它们的任何组合。辊可以包括滚珠、圆筒、轮或轴承。间隔件420还可包括被构造成接纳升降梁22的一部分的凹槽424。凹槽424可被加大尺寸以使升降梁22能够在箭头446的方向上自由移动。

71.可调节间隔件422可经由夹持组件426可拆卸地联接至框架区段384,该夹持组件具有设置在框架区段384的相对外侧和内侧上的夹板428和430,并且具有延伸穿过板428和430以及框架区段384的紧固件(例如,凸形螺纹紧固件432),并且经由配合紧固件(例如,凹形螺纹紧固件434)固定。夹持组件426还可联接至可调节间隔臂组件436,该可调节间隔臂组件具有经由一个或多个紧固件(例如,螺纹紧固件442,诸如配合的凸形螺纹紧固件和凹形螺纹紧固件)可拆卸地联接在一起的臂438和440。例如,间隔臂438可以可拆卸地或固定地联接至夹持组件426的板430,而间隔臂440可拆卸地或固定地联接至沿着升降梁22的表面设置的间隔板或安装架444。间隔臂组件436的高度或长度可通过使间隔臂438和440相对于彼此延伸或回缩,然后通过拧紧螺纹紧固件442来固定间隔臂438和440的相对位置而进行调节。例如,螺纹紧固件442(例如,外螺纹紧固件)可延伸穿过间隔臂438和440中的细长狭槽,使得当间隔臂438在框架区段384与升降梁22之间延伸和回缩时,螺纹紧固件442可沿细长狭槽滑动。以这种方式,间隔件420和可调节间隔件422可以将升降梁22的位置固定在框架12内。

72.在操作中,控制器152被配置成控制驱动装置102以通过轴或连杆190向负载连接件52施加力,同时负载连接件44由连杆128保持并且反作用梁104抵靠端壁398设置。因此,控制器152被配置成控制驱动装置102以通过在升降梁22中提供如箭头446所指示的张力和/或压缩力来执行负载测试。例如,驱动装置102可以操作第一内部驱动部分407以在框架112的端壁396与轴或连杆190的头部部分191之间施加力,如箭头413所指示,从而驱动轴或连杆190背离升降梁22以在升降连接件44和负载连接件52上施加张力。另选地,驱动装置102可以操作第二内部驱动部分409以在联接至框架112的驱动装置安装架408与轴或连杆

190的头部部分191之间施加力,如箭头415所指示,从而朝向升降梁22驱动轴或连杆190以在升降连接件44和负载连接件52上施加压缩力。

73.在例示的实施方案中,负载测试框架100可以针对水平取向构造,以便于在水平取向而不是垂直取向上对升降梁22进行负载测试。在某些实施方案中,图13的负载测试框架100也可以竖直取向或水平和竖直取向之间的任何其他锐角取向进行定向,从而促进在竖直或锐角取向上对升降梁22进行负载测试。

74.图14是负载测试框架100的实施方案的示意图,示出了支承装置108的框架112的可移动框架构型450。在例示的实施方案中,可移动框架结构450包括一个或多个驱动装置102,该一个或多个驱动装置被构造成相对于升降梁22和/或反作用梁104移动框架112。支承件108的可移动框架结构450可以有助于在负载测试期间适应升降梁22和/或反作用梁104的移动。例如,当驱动装置102施加用于负载测试的力时,升降梁22和/或反作用梁104可朝向或背离彼此弯曲(例如,弓弯),从而导致梁22和104在支承件108中的一个或多个支承件处的一些偏转。支承件108的可移动框架结构450可以在所施加的力的方向上移动,从而有助于适应梁22和104的偏转。

75.如图所示,框架112包括设置在梁22和104的相对两侧上的横向框架区段452和454、设置在梁22和104的相对两端上并且联接至横向框架区段452和454的端部框架区段456和458、以及设置在端部框架区段456和458之间(例如,在梁22和104之间)并且联接至横向框架区段452和454的中间框架区段460。在例示的实施方案中,横向框架区段452和454彼此平行,并且框架区段456、458和460彼此平行并且与横向框架区段452和454交叉(例如,垂直)。框架区段452、454、456、458和460可以经由焊接接头、螺纹紧固件或其他紧固件可拆卸地或固定地连接在一起。然而,在某些实施方案中,框架区段452、454、456、458和460可以形成为单个整体框架结构。

76.框架112可以经由围绕横向框架区段452布置的多个托槽或套筒462联接至反作用梁104。托槽或套筒462可以经由安装臂或板464联接至反作用梁104的上部部分和下部部分,安装臂或板可以经由焊接接头或螺纹紧固件466固定地或可拆卸地联接至反作用梁104。在某些实施方案中,托槽或套筒462围绕横向框架区段452和454可移动地设置,使得横向框架区段452和454可沿着托槽或套筒462的内部滑动。然而,在一些实施方案中,托槽或套筒462可以可拆卸地夹持或固定地联接在横向框架区段452和454周围,从而阻止横向框架区段452和454相对于反作用梁104的移动。

77.例如,在能够使横向框架区段452和454在托槽或套筒462内移动的实施方案中,一个或多个驱动装置102可被构造成相对于梁22和104移动框架112。例如,驱动装置102可包括联接至端部框架区段456的驱动装置468,使得驱动装置468的轴470被构造成延伸和回缩以使框架112相对于梁22和104移动。因此,驱动装置468可经由驱动装置安装架472和紧固件(例如,螺纹紧固件474)联接至基座或其他支承结构。例如,驱动装置468可以被构造成如箭头476所指示地移动框架112,这进而如箭头478和480所指示地在负载连接件52和升降连接件44上提供力。

78.附加地或另选地,驱动装置102可包括联接至中间框架部段460和反作用梁104的一部分的驱动装置482,使得驱动装置482可延伸和回缩轴484,以引起框架112相对于反作用梁104和升降梁22的移动,如箭头486所指示。驱动装置482可以利用固定接头(例如,焊接

接头)或可拆卸连接件(例如,螺纹接头、螺纹紧固件、托槽、夹具等)安装在中间框架部460和反作用梁104处。由于这种移动,框架112可以将力传递到升降梁22上,如箭头478和480所指示。

79.附加地或另选地,驱动装置102可包括联接至横向框架区段452和454中的一者或两者的驱动装置488。在某些实施方案中,驱动装置488可与横向框架区段452和454同轴和/或直接成直线。

80.驱动装置488可以包括轴490,该轴被构造成在相邻的驱动装置安装架492和494(例如,安装托槽)之间延伸和回缩,如箭头496所指示。驱动装置488设置在横向框架区段452和454的相邻区段498和500之间。在例示的实施方案中,驱动装置安装架492联接至横向框架区段452和452的区段498,而驱动装置安装架494联接至反作用梁104。驱动装置安装架492和494可以用固定接头(例如,焊接)或可拆卸接头(例如,可拆卸紧固件、螺栓、螺母、夹具等)联接至区段498和反作用梁104。如图所示,驱动装置安装架494可以包括刚性臂或在驱动装置488和安装臂或板464之间的延伸部。在操作中,驱动装置488可以延伸以在背离反作用梁104的第一方向上朝向升降梁22推动框架112,由此将力传递到升降连接件44和负载连接件52以将升降梁22置于张紧状态。另外,驱动装置488可以回缩以在第二方向(与第一方向相反)上从升降梁22朝向反作用梁104推动框架112,从而将力传递到升降连接件44和负载连接件52以将升降梁22置于压缩状态。

81.在一些实施方案中,驱动装置488可使轴490在横向框架区段452和454的相邻区段498和500之间延伸和回缩,使得相邻区段498和500可相对于彼此伸展和收缩,如由箭头496指示。例如,横向框架区段452和454中的每一者可具有与相邻区段498和500成直线或同轴的驱动装置488,所述相邻区段可相对于彼此伸缩。另外,驱动装置488可以经由驱动装置安装架492和494联接至横向框架区段452和454的相邻区段498和500,所述驱动装置安装架可以经由固定接头(例如,焊接)或可拆卸接头(例如,可拆卸紧固件、螺纹螺栓、螺纹螺母、夹具等)可拆卸地或固定地联接至相邻区段498和500。当驱动装置48使轴490在横向框架区段452和454的区段498和500之间延伸时,驱动装置488引起如箭头478和480所示的在负载连接件52和升降连接件44上施加力。

82.驱动装置102还可包括设置在端部框架区段458处的一个或多个驱动装置502。驱动装置502可以经由驱动装置安装架504固定地或可拆卸地联接至反作用梁104的一部分,该驱动装置安装架可以围绕或部分地穿过端部框架区段458延伸并且联接至反作用梁104。例如,驱动装置安装架504可以经由一个或多个紧固件(例如,螺纹紧固件506)可拆卸地联接至反作用梁104。附加地或另选地,驱动装置安装架504可包括具有联接至另一基础或支承结构的一个或多个紧固件(例如,螺纹紧固件510)的附加驱动装置安装架部分508。驱动装置502包括延伸到端部框架区段458的轴512,使得驱动装置502可以被构造成延伸或回缩轴512以相对于梁22和104移动框架112。例如,驱动装置502可包括设置在联接至轴512的头部部分511的相对两侧上的第一驱动部分501和第二驱动部分503。

83.在操作中,驱动装置502的第一驱动部分501可以被构造成在头部部分511和框架112之间施加力,如箭头514所指示,从而驱动框架112的端部框架区段458和反作用梁104朝向彼此,如箭头515所指示,并且在升降连接件44和负载连接件52上施加张力,如箭头478和480所指示。另选地,驱动装置502的第二驱动部分503可以被构造成在头部部分511与联接

至框架112的驱动装置安装架504之间施加力,如由箭头517所指示,从而驱动框架112的端部框架区段458和反作用梁104背离彼此(即,与箭头515相反),并且在升降连接件44和负载连接件52上施加压缩力(即,与箭头478和480相反)。

84.驱动装置102还可包括与图4和图13所示的布置类似的驱动装置配置。例如,驱动装置102可包括经由驱动装置安装架408和螺纹紧固件410联接至端部框架区段456的驱动装置516。驱动装置516联接至轴或连杆190,该轴或连杆又经由u形连接件192联接至负载连接件52。因此,驱动装置516可直接将力施加到负载连接件52上,如箭头518所指示。如果驱动装置516回缩轴或连杆190,则驱动装置516可引起在负载连接件52上施加力478并且在升降连接件44上施加力480。在该特定实施方案中,框架112可相对于梁22和104设置在固定位置。因此,托槽或套筒462可以围绕横向框架区段452和454被夹持或固定,从而阻挡框架112相对于梁22和104的移动。然而,在某些实施方案中,示出的驱动装置102可在图14的实施方案中彼此组合使用。

85.在图14例示的实施方案中,负载测试框架100可以垂直取向进行定向。例如,负载测试框架100可以经由图2中所示的梁支承件或安装架109在垂直取向上被支承。在竖直取向中,支承件108(例如,框架112的可移动框架结构450)可以与由驱动装置102施加的力结合贡献一些重量(例如,重力),以便于升降梁22的负载测试。因此,控制器152可以设计成使用力的组合(例如,支承件108的重量和来自驱动装置102的力)来对升降梁22进行负载测试。然而,图14的实施方案也可以布置成水平取向或任何其他合适的取向(例如,水平和垂直取向之间的成角度的取向),其中用适当的安装架以将负载测试框架100保持在期望的取向。

86.图15是图14的托槽或套筒462的实施方案的示意图。如图所示,托槽或套筒462可包括围绕横向框架区段452或454设置的相对的托槽区段530和532。托槽区段530和532可经由穿过紧固件插槽536设置并经由配合紧固件(例如,内螺纹紧固件538)固定的紧固件(例如,外螺纹紧固件534)可拆卸地联接在一起。托槽区段530和532中的每一者可围绕横向框架区段452或454的一部分。托槽区段530和532的尺寸可设定为使横向框架区段452或454能够在托槽或套筒462的内表面540内移动。例如,在图14的可移动框架结构450中,托槽区段530和532可为横向框架区段452和454留出一些间隙以滑动通过托槽或套筒462。

87.然而,托槽或套筒462可被构造成向下夹持(或压缩地围绕)横向框架区段452或454,以将横向框架区段452或454定位地固定在托槽或套筒462内,如上所述。在例示的实施方案中,横向框架区段452和454具有环形或圆柱形结构(例如,中空圆柱形管542),并且托槽或套筒462具有类似的环形或圆柱形结构。然而,托槽或套筒462以及横向框架区段452和454的几何结构可具有其他形状,例如正方形几何结构、矩形几何结构、椭圆形几何结构等。

88.所公开的实施方案的技术效果包括使用一个或多个驱动装置(例如,流体驱动装置、电驱动装置、齿轮驱动装置、杠杆驱动装置等)而不是仅依赖于重力物体(例如,混凝土块、水球等)将负载施加到升降梁来对升降梁(或其他升降结构)进行负载测试的系统和方法。使用驱动装置而不是重力使得能够在多个取向(例如水平取向、垂直取向或水平和垂直取向之间的成角度取向)上进行负载测试。使用驱动装置要比使用重力物体占用少得多的空间。使用驱动装置还能够实现升降梁上的负载的受控模拟,包括力随时间的变化、不同位置的力的变化以及归因于某些环境或操作条件的力的变化。

89.如以下阐述的,以上详细描述的主题可以由一个或多个条款来限定。

90.一种用于对升降梁进行负载测试的系统,所述系统包括被构造成支承升所述降梁的负载测试框架。所述系统包括被构造成与所述升降梁的升降连接件联接的第一连接件,以及被构造成与所述升降梁的负载连接件联接的第二连接件。所述系统还包括至少一个驱动装置,所述至少一个驱动装置被构造成推动所述升降连接件和所述负载连接件彼此背离以对所述升降梁进行负载测试。

91.根据前述条款中任一项所述的系统,其中所述至少一个驱动装置包括具有活塞的流体驱动装置。

92.根据前述条款中任一项所述的系统,其中所述至少一个驱动装置包括电驱动装置。

93.根据前述条款中任一项所述的系统,其中所述至少一个驱动装置被构造成通过以下各项中的一项或多项来传递运动:轴、齿轮、螺旋路径或螺纹、旋转部件、平移部件或它们的组合。

94.根据前述条款中任一项所述的系统,其中所述至少一个驱动装置包括杠杆组件,所述杠杆组件具有联接至枢转接头的杠杆。

95.根据前述条款中任一项所述的系统,其中第一连杆被构造成在所述第一连接件与所述升降连接件之间延伸并且联接至所述第一连接件和所述升降连接件。

96.根据前述条款中任一项所述的系统,其中所述第一连杆被构造成相对于所述升降梁的纵向轴线以锐角定向。

97.根据前述条款中任一项所述的系统,其中所述第一连接件包括多个连接接头,并且所述第一连杆选择性地联接至所述多个连接接头中的一个连接接头,以改变所述第一连杆相对于所述升降梁的纵向轴线的角度。

98.根据前述条款中任一项所述的系统,所述系统包括多个第一连接件,所述多个第一连接件包括所述第一连接件,其中所述多个第一连接件被构造成在相对于所述升降梁的纵向轴线的不同轴向位置处与所述升降梁的相应升降连接件联接。

99.根据前述条款中任一项所述的系统,所述系统包括多个第二连接件,所述多个第二连接件包括所述第二连接件,其中所述多个第二连接件被构造成在相对于所述升降梁的所述纵向轴线的不同轴向位置处与所述升降梁的相应负载连接件联接。

100.根据前述条款中任一项所述的系统,其中所述负载测试框架包括被构造成设置在所述不同轴向位置处的多个支承件。

101.根据前述条款中任一项所述的系统,其中所述至少一个驱动装置包括多个驱动装置,并且所述多个驱动装置中的每个驱动装置被构造成相对于所述多个第二连接件中的一个第二连接件产生并施加力。

102.根据前述条款中任一项所述的系统,其中所述多个驱动装置被构造成独立地改变施加至所述多个第二连接件的力。

103.根据前述条款中任一项所述的系统,其中所述多个第二连接件中的每个第二连接件联接至所述多个驱动装置中的一个驱动装置。

104.根据前述条款中任一项所述的系统,其中所述多个支承件中的每个支承件由所述多个驱动装置中的一个驱动装置驱动以进行移动,并且所述多个支承件中的每个支承件联

接至所述多个第二连接件中的一个第二连接件。

105.根据前述条款中任一项所述的系统,其中所述多个支承件中的每个支承件包括围绕被构造成接纳所述升降梁的插槽延伸的框架。

106.根据前述条款中任一项所述的系统,其中所述框架包括第一框架区段和第二框架区段,并且所述第一框架区段能够从所述第二框架区段拆卸以露出通向所述插槽中的开口。

107.根据前述条款中任一项所述的系统,其中所述负载测试框架包括反作用梁,其中所述多个支承件在所述不同轴向位置处联接至所述反作用梁。

108.一种用于对升降梁进行负载测试的系统,所述系统包括负载测试框架。所述负载测试框架包括反作用梁和多个支承件,所述多个支承件在沿着所述反作用梁的纵向轴线的不同轴向位置处联接至所述反作用梁,其中所述多个支承件被构造成沿着所述反作用梁的所述纵向轴线纵向地支承所述升降梁。所述负载测试框架包括多个第一连接件和多个第一连杆,所述多个第一连接件联接至所述反作用梁。所述多个第一连杆中的每个第一连杆被构造成在所述多个第一连接件中的一个第一连接件与所述升降梁的多个升降连接件中的相应一个升降连接件之间延伸并且将所述一个第一连接件与所述相应一个升降连接件联接,所述多个第一连接件中的每个第一连接件包括多个连接接头,并且所述第一连杆选择性地联接至所述多个连接接头中的一个连接接头以改变所述第一连杆相对于所述反作用梁的所述纵向轴线的角度。所述负载测试框架包括多个第二连接件,其中所述多个第二连接件中的每个第二连接件被构造成与所述升降梁的多个负载连接件中的相应一个负载连接件联接,并且多个第二连接件中的每个第二连接件与所述多个支承件中的相应一个支承件相关联。所述负载测试框架包括多个驱动装置,所述多个驱动装置被构造成推动所述升降连接件和所述负载连接件彼此背离以对所述升降梁进行负载测试。

109.一种用于对升降梁进行负载测试的方法,所述方法包括用负载测试框架支承所述升降梁,将第一连接件与所述升降梁的升降连接件联接,以及将第二连接件与所述升降梁的负载连接件联接。所述方法还包括经由至少一个驱动装置推动所述升降连接件和所述负载连接件彼此背离以对所述升降梁进行负载测试。

110.此书面描述使用示例来描述本实施方案,包括最佳方式,并且也使得本领域的任何技术人员能够实践当前公开的实施方案,包括制造和使用任何装置或系统以及执行任何结合的方法。当前公开的的实施方案的可专利范围由权利要求书限定,并且可以包括本领域技术人员想到的其他示例。如果此类其他示例具有与权利要求书的字面语言没有不同的结构元件,或者如果它们包括与权利要求书的字面语言无实质差别的等效结构元件,则此类其他示例预期在权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1