防护手套浸胶控制方法与流程

1.本发明涉及防护手套浸胶控制领域,具体涉及防护手套浸胶控制方法。

背景技术:

2.手套是人们日常生活必不可少的用品,其中防护手套因其绝缘性好等特点而被广泛用于工业生产中。防护手套在生产过程中,为了增强手套的防护能力,往往会在线织手套的基础上附加一层橡胶,起到保护作用。不同的使用场景对防护手套的浸胶程度要求不同。因此,对防护手套浸胶程度的控制是很必要的。

3.目前防护手套在生产过程中,其浸胶的程度都是由人工进行控制的,同时随着手套连续不断地浸胶,其胶液池的液面位置也发生变化,需要根据经验调节浸胶机械。

4.对于现有的人工控制浸胶程度的方法依赖人工,成本较大,且效率较低,同时对浸胶程度的准确性也依赖已有经验,准确度无法保证,因此亟需一种方法用于提高防护手套浸胶程度控制的效率和精度。

技术实现要素:

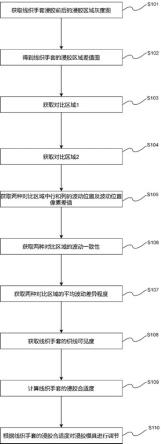

5.本发明提供了一种防护手套浸胶控制方法,包括:获取线织手套浸胶前的浸胶区域灰度图以及浸胶区域差值图;获取两种灰度图对应的对比区域1和对比区域2;获取两种对比区域中行和列的波动位置及波动位置像素差值;利用两种对比区域中行和列的波动位置及波动位置像素差值,获取两种对比区域的波动一致性和平均波动差异程度;根据两种对比区域的波动一致性和平均波动差异程度,获取线织手套的织线可见度,进而得到线织手套的浸胶合适度;根据线织手套的浸胶合适度调节浸胶模具的控制参数,相比于现有技术,结合计算机视觉与图像处理,通过分析防护手套浸胶前浸胶区域图像和浸胶区域差值图像中相邻像素点的灰度值变化差异,获取防护手套的织线可见度,从而计算得到防护手套的浸胶合适度,有效提高浸胶程度的准确性。

6.进一步的,本发明利用得到的浸胶合适度判断当前浸胶行为的合理程度,最终实现浸胶工艺的自适应调整,有效实现了对浸胶程度控制的智能化。

7.为达到上述目的,本发明采用以下技术方案,防护手套浸胶控制方法,包括:获取线织手套浸胶前后的浸胶区域灰度图。

8.通过对线织手套浸胶前后的浸胶区域灰度图进行作差,得到该线织手套的浸胶区域差值图。

9.对线织手套浸胶前的浸胶区域灰度图进行遮罩,获取该浸胶区域灰度图对应的对比区域1。

10.对线织手套的浸胶区域差值图进行遮罩,获取该浸胶区域差值图对应的对比区域2。

11.分别计算对比区域1和对比区域2中相邻像素点的灰度差值,获取两种对比区域中行和列的波动位置及波动位置像素差值。

12.利用两种对比区域中行和列的波动位置,获取两种对比区域的波动一致性。

13.利用两种对比区域中波动位置像素差值,获取两种对比区域的平均波动差异程度。

14.根据两种对比区域的波动一致性和平均波动差异程度,获取线织手套的织线可见度。

15.根据线织手套的织线可见度,计算线织手套的浸胶合适度。

16.根据线织手套的浸胶合适度对浸胶模具进行调节。

17.进一步的,所述防护手套浸胶控制方法,所述线织手套浸胶前后的浸胶区域灰度图是按照如下方式获取:采集线织手套浸胶前后的图像。

18.通过对线织手套浸胶前后的图像进行语义分割,获取线织手套浸胶前后的浸胶区域图像。

19.通过对线织手套浸胶前后的浸胶区域图像进行灰度化处理,获取线织手套浸胶前后的浸胶区域灰度图。

20.进一步的,所述防护手套浸胶控制方法,所述两种对比区域中行和列的波动位置及波动位置像素差值是按照如下方式获取:计算对比区域1中每行相邻像素点的灰度差值,获取对比区域1的行相邻像素差值图像。

21.统计对比区域1的行相邻像素差值图像的灰度值,获取对比区域1的行相邻像素差值直方图。

22.计算对比区域1的行相邻像素差值直方图中峰值偏离中心的距离以及峰值处概率密度,获取对比区域1的行波动判断阈值。

23.判断对比区域1的行相邻像素差值图像中相邻像素灰度差值与行波动判断阈值的大小,获取对比区域1中行的波动位置。

24.重复上述步骤获取对比区域1中列的波动位置。

25.根据对比区域1中行和列的波动位置,获取对比区域1中行和列的波动位置像素差值。

26.对比区域2中行和列的波动位置及波动位置像素差值是按照上述方式获取。

27.进一步的,所述防护手套浸胶控制方法,所述两种对比区域的波动一致性是按照如下方式获取:对对比区域1的行相邻像素差值图像进行阈值化处理,得到对比区域1的行波动位置图像。

28.根据对比区域1的行波动位置图像中像素点的坐标,获取图像的横向位置中线。

29.计算图像中各波动位置距横向位置中线的距离,获取图像对应的波动距离图像。

30.计算图像中每列波动位置距位置中线的距离和,得到对比区域1的行波动序列。

31.重复上述步骤得到对比区域1的列波动序列。

32.对比区域2的行波动序列和列波动序列是按照上述方式获取。

33.分别计算两种对比区域的行波动序列的欧氏距离和列波动序列的欧氏距离。

34.根据两种对比区域的波动序列的欧氏距离,获取两种对比区域的波动一致性。

35.进一步的,所述防护手套浸胶控制方法,所述两种对比区域的平均波动差异程度是按照如下方式获取:将对比区域1中行波动位置以外的区域位置像素值设置为0,得到对比区域1的行波动差异值图像。

36.计算图像中每列差异值均值,获取对比区域1的行波动差值序列。

37.重复上述步骤获取对比区域1的列波动差值序列。

38.对比区域2的行波动差值序列和列波动差值序列是按照上述方式获取。

39.分别计算两种对比区域的行波动差值序列的欧氏距离和列波动差值序列的欧氏距离。

40.根据两种对比区域的波动差值序列的欧氏距离,获取两种对比区域的平均波动差异程度。

41.进一步的,所述防护手套浸胶控制方法,所述线织手套的织线可见度的表达式如下:式中:表示两区域的波动一致性,表示两区域的平均波动差异程度,表示线织手套的织线可见度。

42.进一步的,所述防护手套浸胶控制方法,所述线织手套的浸胶合适度的表达式如下:式中:为经验值,为标准手套织线可见度范围边界值,为织线可见度与范围边界的最终偏差,为线织手套的浸胶合适度。

43.本发明的有益效果在于:结合计算机视觉与图像处理,通过分析防护手套浸胶前浸胶区域图像和浸胶区域差值图像中相邻像素点的灰度值变化差异,获取防护手套的织线可见度,从而计算得到防护手套的浸胶合适度,有效提高浸胶程度的准确性。

44.本发明利用得到的浸胶合适度判断当前浸胶行为的合理程度,最终实现浸胶工艺的自适应调整,有效实现了对浸胶程度控制的智能化。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

46.图1为本发明实施例提供的防护手套浸胶控制方法流程示意图;图2为本发明实施例提供的防护手套浸胶控制方法流程示意图;图3为本发明实施例提供的一种防护手套浸胶效果示意图;图4为本发明实施例提供的另一种防护手套浸胶效果示意图;图5为本发明实施例提供的线织手套的浸胶区域差值图示意图。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1本发明实施例提供一种防护手套浸胶控制方法,如图1所示,包括:s101、获取线织手套浸胶前后的浸胶区域灰度图。

49.其中,灰度图,又称灰阶图。把白色与黑色之间按对数关系分为若干等级,称为灰度。灰度分为256阶。用灰度表示的图像称作灰度图。

50.s102、通过对线织手套浸胶前后的浸胶区域灰度图进行作差,得到该线织手套的浸胶区域差值图。

51.其中,差值图是由浸胶前的浸胶区域灰度图和浸胶后的浸胶区域灰度图得到,该图像能够反映出浸胶前后的差异变化。

52.s103、对线织手套浸胶前的浸胶区域灰度图进行遮罩,获取该浸胶区域灰度图对应的对比区域1。

53.其中,对比区域1是由差值图像进行遮罩得到二值遮罩图像,将二值遮罩图像与浸胶前图像相乘得到。

54.s104、对线织手套的浸胶区域差值图进行遮罩,获取该浸胶区域差值图对应的对比区域2。

55.其中,对比区域2指的是差值图像中对应的连通域区域。

56.s105、分别计算对比区域1和对比区域2中相邻像素点的灰度差值,获取两种对比区域中行和列的波动位置及波动位置像素差值。

57.其中,行和列的波动位置是根据每种对比区域中相邻像素点的灰度值差值得到。

58.s106、利用两种对比区域中行和列的波动位置,获取两种对比区域的波动一致性。

59.其中,波动一致性用于判断差值图像的灰度变化与浸胶前的灰度变化是否一致,越一致,说明纹理的遮住区域越小,越能观察到对应的织线。

60.s107、利用两种对比区域中波动位置像素差值,获取两种对比区域的平均波动差

异程度。

61.其中,平均波动差异程度用于判断波动位置的灰度差异,平均差异越大,说明织线越明显。

62.s108、根据两种对比区域的波动一致性和平均波动差异程度,获取线织手套的织线可见度。

63.其中,织线可见度即为手套原本的织线在附上橡胶之后的能见度,可见度越大,则表明手套附上的橡胶越薄或者越稀,不一定达到我们预先设置好的要求。即我们可以通过手套浸胶后的织线可见度来评估其浸胶效果与我们预期的差异,从而智能控制浸胶过程。

64.s109、根据线织手套的织线可见度,计算线织手套的浸胶合适度。

65.其中,浸胶合适度即为防护手套浸胶操作的合适度,根据得到的线织手套的织线可见度与标准手套的织线可见度的关系得来。

66.s110、根据线织手套的浸胶合适度对浸胶模具进行调节。

67.其中,根据线织手套的浸胶合适度调节浸胶模具是根据得到的防护手套浸胶合适度判断模具浸胶量是否合适,从而对浸胶机械进行调整。

68.本实施例的有益效果在于:结合计算机视觉与图像处理,通过分析防护手套浸胶前浸胶区域图像和浸胶区域差值图像中相邻像素点的灰度值变化差异,获取防护手套的织线可见度,从而计算得到防护手套的浸胶合适度,有效提高浸胶程度的准确性。

69.本实施例利用得到的浸胶合适度判断当前浸胶行为的合理程度,最终实现浸胶工艺的自适应调整,有效实现了对浸胶程度控制的智能化。

70.实施例2本发明实施例提供一种防护手套浸胶控制方法,如图2所示,包括:s201、采集线织手套浸胶前后的图像。

71.手套模具上套有需要浸胶的线织手套,通过控制模具支架的角度,来让手套进入橡胶池中,使橡胶能浸入手套中,而后提起模具,完成浸胶工艺。

72.当手套完成浸胶后,需要在手套模具对面设置对应的轨道,并在轨道上架设相机,使其能够采集到合适的手套浸胶前后图像。

73.s202、获取线织手套浸胶前后的浸胶区域图像。

74.工厂环境相对复杂,其对应的背景是多边的,为了快速且准确的找到图像中的浸胶手套,特采用深度学习神经网络技术,来实现浸胶手套的目标检测。

75.本实施例通过dnn以语义分割的方式来获得对应的浸胶手套区域。dnn网络的具体内容为:1).网络采用语义分割的形式,对应的结构为encoder-decoder。

76.2).网络所用数据集为真实采集的模具上的浸胶手套图像。

77.3).标签为单通道的语义标签,其中浸胶手套位置对应的像素位置标注为1,其余都为场景背景,标注为0。

78.4).loss函数使用交叉熵损失函数。

79.至此,可通过相机采集到浸胶后的浸胶区域图像,并通过训练好的神经网络推理得到图像中浸胶手套的遮罩图像,遮罩图像与采集的rgb图像进行相乘操作,可实现图像中

的浸胶手套抠取目的。

80.s203、获取线织手套的浸胶区域差值图。

81.由于橡胶调制问题或者模具下压角度问题,会使得手套的浸胶结果不同。其对应的图像如图3、图4所示:图3为浸胶效果差的图像,橡胶部分仍能清晰地观察到织线的纹理。图4为浸胶效果好的图像,橡胶部分能够遮挡住底下的织线。

82.为了判断浸胶的效果,需要采集浸胶前后的图像来进行对比。

83.首先采集浸胶前无浸胶的手套浸胶区域图像,标记为qf,采集浸胶后的手套浸胶区域图像为jf,并都采用上述神经网络进行推理,识别出图像中的手套目标。

84.而后两图像进行灰度化处理,由qf减去jf得到差值图像,该图像能够反映出浸胶前后的差异变化。差值图像如图5所示。

85.s204、获取两种手套浸胶区域灰度图对应的对比区域1和对比区域2。

86.得到差值图像后,需要分析差值图像与浸胶前图像灰度波动的一致性及波动差异程度来得到织线可见度。

87.1)先对差值图像进行形态学处理(闭运算),去掉孤立噪声的同时也能让差异区域连接成闭合区域。此闭合区域即为浸胶区域。可由该区域得到对应的浸胶二值遮罩图像。

88.2)以此二值遮罩图像与浸胶前图像相乘,得到对比区域1。而差值图像中对应连通域区域,即为对比区域2。两区域需要进行对比分析。

89.s205、获取两种对比区域中行和列的波动位置及波动位置像素差值。

90.纹理在灰度图中表现为灰度值的规律变化,两个区域的面积都是一样的,主要是评价判断区域里一样灰度变化(同纹理)的面积占比。

91.由连通域最小外接矩形对应的行列波动序列来描述区域内的纹理信息。先统计连通域内的灰度值,得到波动判断阈值,当相邻像素灰度差值大于阈值,即为一次波动。

92.(1)计算对比区域1中每行和每列相邻像素点的灰度差值,获取对比区域1的行相邻像素差值图像和列相邻像素差值图像。

93.①

将每行内相邻像素两两相减得到行相邻像素差值图像。

94.其中,表示第行,第列的像素点的像素值,表示第行,第列的像素点的像素值,表示第行,第列的像素点与第行,第列的像素点的像素值之差。

95.②

将每列内相邻像素两两相减得到列相邻像素差值图像。

96.其中,表示第行,第列的像素点的像素值,表示第行,第列的像素点的像素值,表示第行,第列的像素点与第行,第列的像素点的像素值之差。

97.(2)统计对比区域1的行相邻像素差值图像的灰度值,获取对比区域1的行相邻像素差值直方图。

98.(3)计算对比区域1的行相邻像素差值直方图中峰值偏离中心的距离以及峰值处概率密度,获取对比区域1的行波动判断阈值。

99.计算像素值直方图中峰值偏离中心的距离,以及峰值处概率密度来确定判定阈值,当直方图为左偏,其阈值应相对偏小,当直方图为右偏其阈值应相对偏大。

100.①

统计行相邻像素差值图像(列相邻像素差值图像)灰度值,得到该图像灰度值最大值的横坐标值和最小值的横坐标值,计算出横坐标中间均值。

101.式中:为图像灰度值最大值的横坐标值,为图像灰度值最小值的横坐标值,为图像灰度值的横坐标中间均值。

102.②

计算出灰度值的频率最高的横坐标值。

103.③

计算频率最高位置距中间均值之间的距离。

104.式中:表示灰度值的频率最高的横坐标值,为图像灰度值的横坐标中间均值,为频率最高位置距中间均值之间的距离。

105.④

计算出像素值方差。

106.⑤

计算频率最高位置区间内的概率密度。

107.⑥

得到波动判断阈值。

108.式中:表示波动判断阈值,表示频率最高位置区间内的概率密度,为图像灰度值的横坐标中间均值,为频率最高位置距中间均值之间的距离。

109.(4)判断对比区域1的行相邻像素差值图像中相邻像素灰度差值与行波动判断阈值的大小,获取对比区域1中行的波动位置。

110.(5)重复上述步骤获取对比区域1中列的波动位置。

111.(6)根据对比区域1中行和列的波动位置,获取对比区域1中行和列的波动位置像素差值。

112.(7)采用上述方法获取对比区域2中行和列的波动位置及波动位置像素差值。

113.s206、获取两种对比区域的行列波动序列。

114.先以对比区域1为例,具体过程如下:(1)阈值化处理相邻像素差值图像,得到波动位置图像。

115.(2)获取连通域的位置中线。

116.①

获取图像的纵向位置中线。

117.前面获得的浸胶连通域,提取连通域的最小横向坐标和最大横向坐标,求两横向坐标均值横向坐标为的所有像素构成的直线即为纵向位置中线。

118.②

获取图像的横向位置中线。

119.类比过程

①

即可得到横向位置中线。

120.(3)计算各波动位置距离中线的距离。

121.①

求图像中各波动位置距纵向位置中线的距离,假设坐标处为波动位置,该位置至位置中线的距离为式中:表示图像中第行、第列的波动位置坐标,为波动位置的横向坐标,为横向坐标均值。

122.②

求图像中各波动位置距横向位置中线的距离,假设坐标处为波动位置,该位置至位置中线的距离为式中:表示图像中第行、第列的波动位置坐标,为波动位置的纵向坐标,为纵向坐标均值。

123.过程将得到图像对应的波动距离图像和图像对应的波动距离图像。

124.(4)计算每行、列波动位置距位置中线的距离和得到距离和波动序列。

125.将图像中每行像素值相加得到列波动序列

式中:表示图像中第行、第列的波动位置坐标,表示图像中各波动位置距纵向位置中线的距离,n表示图像中的列数。

126.将图像中每列像素值相加得到行波动序列式中:表示图像中第行、第列的波动位置坐标,表示图像中各波动位置距横向位置中线的距离,m表示图像中的行数。

127.重复上述过程得到对比区域2的行列波动序列。

128.s207、获取两种对比区域的波动一致性。

129.(1)计算两区域行(列)波动序列之间的欧氏距离。

130.计算两区域行波动序列的欧氏距离和两区域列波动序列的欧氏距离。

131.(2)通过欧氏距离判定灰度波动一致性。

132.式中:表示两区域行波动序列的欧氏距离,表示两区域列波动序列的欧氏距离,表示两区域最终的欧氏距离。

133.因而灰度值的波动一致性为:式中:表示两区域最终的欧氏距离,表示两区域的波动一致性。

134.s208、获取两种对比区域的平均波动差异程度。

135.前面已得到各波动位置的灰度值差值,此处需求得图像中波动位置处的像素值将其他区域位置像素值置零得到列波动差异值图像,类比该过程得到行波动差异值图像,求图像的每行均值和图像每列差异值均值。

136.通过该方式即可得到行波动差值序列和列波动差值序列。

137.计算两区域行波动差异值序列和列波动差异值序列之间的欧氏距离,。

138.进而增幅图像的平均波动差异程度为:

式中:表示两区域行波动差异值序列之间的欧氏距离,表示两区域列波动差异值序列之间的欧氏距离,表示两区域的平均波动差异程度。

139.s209、获取线织手套的织线可见度。

140.计算浸胶区域的织线可见度。

141.浸胶区域的织线可见度为:式中:表示两区域的波动一致性,表示两区域的平均波动差异程度。

142.s210、获取线织手套的浸胶合适度。

143.提取标准手套的织物可见度,进而得到标准手套织物可见度范围,判定该织物可见度是否属于物可见度是否属于当时,计算织物可见度与范围边界的偏差:计算织物可见度与范围边界的偏差:计算织物可见度与范围边界的偏差:式中:为织线可见度与范围较小边界的偏差,为织线可见度与范围较大边界的偏差,为织线可见度与范围边界最终偏差,为、中绝对值较小值。

144.通过标准偏差来计算浸胶的合适度:式中:为经验值,为织线可见度与范围边界最终偏差,为标准手套织物可见度范围边界值。

145.至此,得到当前浸胶操作的合适度。

146.s211、根据线织手套的浸胶合适度调节浸胶模具的控制参数,实现智能控制。

147.得到该次浸胶操作对应的合适度后,根据合适度来调整模具下次的控制参数,从而有效的解决异常。

148.根据合适度值来调整模具的浸胶参数:

当时,说明浸胶量偏少,需调整控制参数来增加模具的浸胶量。

149.当时,说明该浸胶量可以,无需调整。

150.当时,说明该浸胶量偏多,需调整控制参数来减少模具的浸胶量。

151.本实施例的有益效果在于:结合计算机视觉与图像处理,通过分析防护手套浸胶前浸胶区域图像和浸胶区域差值图像中相邻像素点的灰度值变化差异,获取防护手套的织线可见度,从而计算得到防护手套的浸胶合适度,有效提高浸胶程度的准确性。

152.本实施例利用得到的浸胶合适度判断当前浸胶行为的合理程度,最终实现浸胶工艺的自适应调整,有效实现了对浸胶程度控制的智能化。

153.本实施例的有益效果在于:结合计算机视觉与图像处理,通过分析防护手套浸胶前浸胶区域图像和浸胶区域差值图像中相邻像素点的灰度值变化差异,获取防护手套的织线可见度,从而计算得到防护手套的浸胶合适度,有效提高浸胶程度的准确性。

154.本实施例利用得到的浸胶合适度判断当前浸胶行为的合理程度,最终实现浸胶工艺的自适应调整,有效实现了对浸胶程度控制的智能化。

155.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1