提高聚四氟乙烯挤出管表面光洁度的方法与流程

1.本专利属于聚四氟乙烯挤出管的加工制造技术领域,具体地说,涉及提高聚四氟乙烯挤出管表面光洁度的方法。

背景技术:

2.聚四氟乙烯(ptfe),俗称“塑料王”,由于其高分子量,熔融粘度很高,不如常规塑料在熔融状态下具有良好的流动性,一般只要在加工时控制模具表面高光洁度,其加工制品的表面便具有高光洁度。

3.聚四氟乙烯管制备流程参见图1,液压站1向推挤缸2供液压油,推挤缸2把模桶3中的含有聚四氟乙烯等的混合物配料向外模5推挤,配料从芯模4外周及外模内的锥形角α挤压区域及内孔直径为a等截面的成型区域内通过,形成管状聚四氟乙烯10被挤出外模5,然后经过烘干炉6、烧结炉7、结晶炉8依次烘干、烧结、结晶后形成聚四氟乙烯管,被收卷装置9卷绕。

4.因聚四氟乙烯管制备工艺的特殊性,存在以下两个因素影响聚四氟乙烯挤出管的表面光洁度:(1)在挤出过程中,生管坯在外模(参见图2、3所示)的模腔经过挤压收缩发生纤维化,随即在出模口时瞬间产生离模膨胀,此时模口对管材表面会产生一定剪切力,导致管材表面出现微观的横向裂纹11;(2)在烧结过程中,管材随着温度的升高而膨胀,加剧了表面横向裂纹的产生,最终导致生产出来的管材表面具有明显的粗糙感。

5.现有改善聚四氟乙烯管表面光洁度的技术手段基本从管材配料方面进行改进,常规方式一般在管材配料中调整加入助挤剂,选择不同的种类及用量,然而上述改进方式对于聚四氟乙烯管表面光洁度的提高依然有限,且所得管材生坯(管状聚四氟乙烯)在后续烧结过程中仍会发生离模膨胀而产生横向裂纹,所发生的尺寸变化对最终聚四氟乙烯管材表面光洁度产生不可消除的不良影响。

6.目前聚四氟乙烯管的低光洁度严重限制了其应用领域。例如半导体作为一种电子材料,在社会发展中发挥着重要的作用,工业、农业、商业、交通、航空、信息、通讯等多领域均离不开半导体技术。尤其随着5g信息技术、光电应用等的快速发展,第三代半导体产业也随之蓬勃发展。

7.由于半导体材料的特殊性,其在制造过程中对制造工艺有着极高的要求,聚四氟乙烯材料能够在一定程度上满足此类需求。半导体材料极为关键的是抗污染性,但是因目前聚四氟乙烯材料本身加工工艺的限制,使得加工而成的聚四氟乙烯管表面光洁度达不到要求,若将现有聚四氟乙烯管用于半导体材料领域,则易造成半导体材料在制备、使用或清洗过程中发生化学试剂的残留,不易清洗。可见低光洁度问题限制了聚四氟乙烯管在半导体领域中的应用。

技术实现要素:

8.本专利针对聚四氟乙烯挤出管表面光洁度的不足的问题,提供了一种提高聚四氟

乙烯挤出管表面光洁度的方法,使用该方法挤出的管状聚四氟乙烯表面基本无裂纹,光洁度高,该管状聚四氟乙烯经过后续烧结等工艺后得到的聚四氟乙烯挤出管表面粗糙度较小。

9.本专利所述提高聚四氟乙烯挤出管表面光洁度的方法,在管状聚四氟乙烯从外模内部的等截面的成型区域挤出后,对管状聚四氟乙烯沿直径方向向外周的膨胀进行限制,使得管状聚四氟乙烯在挤出方向上每前进1个长度单位,沿直径方向向外周的膨胀量不超过0.035~0.105个长度单位;当管状聚四氟乙烯不再向外周膨胀时,即可解除所述限制。

10.上述的提高聚四氟乙烯挤出管表面光洁度的方法,在外模内部设置锥形的离模膨胀缓冲区域对管状聚四氟乙烯的沿直径方向向外周的膨胀进行限制;以挤出方向为前方,离模膨胀缓冲区域位于成型区域前方,并与成型区域直接相通。

11.上述的提高聚四氟乙烯挤出管表面光洁度的方法,在外模内部还设置前小后大的锥形的挤压区域,挤压区域、成型区域、离模膨胀缓冲区域依次直接连通形成外模的模腔。

12.上述的提高聚四氟乙烯挤出管表面光洁度的方法,锥形的挤压区域的锥形角α为20

°

~30

°

。

13.上述的提高聚四氟乙烯挤出管表面光洁度的方法,锥形的挤压区域的小端直径、等截面的成型区域的内孔直径均为a,锥形的离模膨胀缓冲区域的大端出口直径为b,聚四氟乙烯挤出管离模膨胀后外径为c,a《c≤b。

14.该方法中使用的外模,其模腔包括锥形的挤压区域、等截面的成型区域、锥形的离模膨胀缓冲区域,以挤出方向为前方,锥形的挤压区域前小后大,锥形的离模膨胀缓冲区域前大后小。锥形的离模膨胀缓冲区域的锥形角β为2

°

~6

°

。

15.本专利的有益效果:本专利对从等截面成型区域挤出的管状聚四氟乙烯向外周的膨胀进行限制,使得其在挤出过程中缓慢膨胀,减缓管状聚四氟乙烯的内部应力释放过程,避免其瞬间产生较大膨胀而出现微观裂纹。

16.可以在外模的模腔中增加锥形的离模膨胀缓冲区域对管状聚四氟乙烯的膨胀进行限制,避免其瞬间大尺寸膨胀而产生微观裂纹,使得从等截面的成型区域出来的管状聚四氟乙烯进入离模膨胀缓冲区域,这样管状聚四氟乙烯在挤出过程中,在离模膨胀缓冲区域内缓慢膨胀,减缓管状聚四氟乙烯的内部应力释放过程,避免其瞬间产生较大膨胀而出现微观裂纹,从而大大提高管状聚四氟乙烯表面光洁度。管状聚四氟乙烯再经过烧结等常规工艺即可制得光洁度较高的聚四氟乙烯管。

附图说明

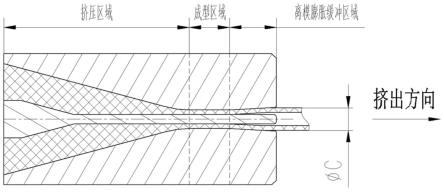

17.图1为聚四氟乙烯挤出管生产示意图图2为常规外模结构图图3为裂纹产生示意图图4为图3中的局部放大图图5为本专利中的外模结构图图6为图5中的局部放大图图7为本专利的管状聚四氟乙烯挤出示意图

图中,液压站1,推挤缸2,模桶3,芯模4,外模5,烘干炉6,烧结炉7,结晶炉8,收卷装置9,管状聚四氟乙烯10,横向裂纹11。

18.本专利所述的外模5包含四个关键尺寸,推挤角度α(锥形的挤压区域的锥形角α),内孔直径a(锥形的挤压区域的小端直径、等截面的成型区域的内孔直径、锥形的离模膨胀缓冲区域的小端直径),出口角度β(锥形的挤压区域的锥形角α),出口直径b(锥形的离模膨胀缓冲区域的大端直径)。(见图5、6)本专利所述聚四氟乙烯挤出管在成型过程中存在一个关键尺寸,管状聚四氟乙烯离模膨胀后的最大外径c。(见图7)尺寸关系:a<c≤b。

19.所述外模推挤角度α适合范围20

°

~30

°

。

20.所述外模出口角度β适合范围2

°

~6

°

。

21.本专利中的外模相对于常规挤出外模增加了出口角度β的锥形的离模膨胀缓冲区域,并合理设置出口直径b,从而增加了管状聚四氟乙烯离模膨胀时的缓冲区域,致使其在外模出口处不会形成瞬间大尺寸膨胀而产生微观裂纹,利用缓慢膨胀,减缓管状聚四氟乙烯的内部应力释放,从而大大提高表面光洁度。管状聚四氟乙烯再经后续的烘干,烧结,结晶等常规工艺,即可制得高光洁度聚四氟乙烯挤出管。

22.本专利设计合理,将常规挤出外模升级改造,大大提高了产品品质和实用性。

技术特征:

1.提高聚四氟乙烯挤出管表面光洁度的方法,其特征是:在管状聚四氟乙烯从外模内部的等截面的成型区域挤出后,对管状聚四氟乙烯沿直径方向向外周的膨胀进行限制,使得管状聚四氟乙烯在挤出方向上每前进1个长度单位,沿直径方向向外周的膨胀量不超过0.035~0.105个长度单位;当管状聚四氟乙烯不再向外周膨胀时,即可解除所述限制。2.如权利要求1所述的提高聚四氟乙烯挤出管表面光洁度的方法,其特征是:在外模内部设置锥形的离模膨胀缓冲区域对管状聚四氟乙烯的沿直径方向向外周的膨胀进行限制;以挤出方向为前方,离模膨胀缓冲区域位于成型区域前方,并与成型区域直接相通。3.如权利要求2所述的提高聚四氟乙烯挤出管表面光洁度的方法,其特征是:在外模内部还设置前小后大的锥形的挤压区域,挤压区域、成型区域、离模膨胀缓冲区域依次直接连通形成外模的模腔。4.如权利要求3所述的提高聚四氟乙烯挤出管表面光洁度的方法,其特征是:锥形的挤压区域的锥形角α为20

°

~30

°

。5.如权利要求4所述的提高聚四氟乙烯挤出管表面光洁度的方法,其特征是:锥形的挤压区域的小端直径、等截面的成型区域的内孔直径均为a,锥形的离模膨胀缓冲区域的大端出口直径为b,聚四氟乙烯挤出管离模膨胀后外径为c,a<c≤b。

技术总结

本专利提供了一种提高聚四氟乙烯挤出管表面光洁度的方法,使用该方法挤出的管状聚四氟乙烯表面基本无裂纹,光洁度高。本专利所述提高聚四氟乙烯挤出管表面光洁度的方法,在管状聚四氟乙烯从外模内部的等截面的成型区域挤出后,对管状聚四氟乙烯沿直径方向向外周的膨胀进行限制,使得管状聚四氟乙烯在挤出方向上每前进1个长度单位,沿直径方向向外周的膨胀量不超过0.035~0.105个长度单位;当管状聚四氟乙烯不再向外周膨胀时,即可解除所述限制。制。制。

技术研发人员:孙克原 杨文光 徐辉 靳予 王孝刚 章东里

受保护的技术使用者:南京肯特复合材料股份有限公司

技术研发日:2022.10.18

技术公布日:2023/1/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1