一种用于光固化3D打印设备的成型平台及其制备方法与流程

一种用于光固化3d打印设备的成型平台及其制备方法

技术领域

1.本发明涉及3d打印技术领域,具体而言,涉及一种用于光固化3d打印设备的成型平台及其制备方法。

背景技术:

2.常见的dlp打印的成型平台一般是使用金属成型平台,比如:不锈钢、铝合金等。打印结束后,取下打印平台,铲下打印件后,会对成型平台和打印机用酒精/异丙醇清洗。使用金属成型平台的优点是可以重复使用,缺点是清洗需要浪费一定的时间,而且需要酒精/异丙醇等有机溶剂,有废溶剂需要集中处理。

3.针对金属成型平台存在清洗问题,注塑成型平台应运而生,注塑成型平台可以重复试用平台,也可以是一次性可抛平台,但是在打印过程中仍然存在问题:

4.(1)无论是金属成型平台还是注塑成型平台均存在安装操作繁琐的问题,如大多数的设备均采用旋钮式锁紧结构,这种锁紧方式需要拧动旋钮多圈才能锁紧成型平台,操作繁琐,而且注塑平台由于材质的局限性,不适用旋钮式等复杂锁紧结构;

5.(2)注塑成型平台的成型面与打印件的粘接性较差,打印过程中容易掉板。很多注塑材料如abs、pp、pc、pva、pet等,都不能很好克服掉板问题。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种用于光固化3d打印设备的成型平台及其制备方法,能够快速完成成型平台的定位锁紧,提高3d打印机的工作效率;同时还能够显著提高3d打印成型平台的成型面与打印件的粘结力,显著减少掉板现象发生,提高打印成功率。

8.本发明是这样实现的:

9.第一方面,本发明提供一种用于光固化3d打印设备的成型平台,3d 打印设备包括平台安装结构,成型平台包括:

10.快拆锁紧结构,与平台安装结构可拆卸连接;

11.平台本体,与快拆锁紧结构连接,以通过快拆锁紧结构可拆卸地安装在平台安装结构上;平台本体是塑料材质,并具有经过表面处理得到的成型面,成型面用于粘附由光固化材料曝光固化后成型的3d打印件。

12.在本发明可选的实施方式中,表面处理包括喷涂、喷砂、磨砂、雕刻、电镀、镀膜、印刷、咬花、抛光、喷漆、抹油、离子镀和激光处理中的至少一种。

13.在本发明可选的实施方式中,表面处理为喷涂,喷涂采用的原料以质量份数计,包括:光固化树脂100份、稀释剂80-150份和引发剂0.05-2份;

14.其中,光固化树脂选自丙烯酸酯类、烯丙基醚类和乙烯基醚类中的至少一种,光固化树脂的数均分子量为4000-10w。

15.在可选的实施方式中,以质量份数计,包括:光固化树脂100份、稀释剂100-130份

和引发剂0.2-0.5份。

16.在本发明可选的实施方式中,光固化树脂包括第一树脂50-90份和第二树脂10-50份,第一树脂的数均分子量为4000-20000,第二树脂的数均分子量为4w-10w;

17.第一树脂选自ra3080、ra3081、ra3083、ra3091、6071、6175-3和 sd7508中的至少一种;

18.第二树脂选自sd1000和swa20中的至少一种。

19.在本发明可选的实施方式中,稀释剂选自水和有机溶剂中的任意一种。

20.在本发明可选的实施方式中,稀释剂为有机溶剂,有机溶剂选自乙酸乙酯、乙酸丁酯和丙二醇甲醚醋酸酯中的至少一种。

21.在可选的实施方式中,有机溶剂为乙酸乙酯、乙酸丁酯和丙二醇甲醚醋酸酯形成的混合溶剂。

22.在本发明可选的实施方式中,引发剂选自tpo、819和tpo-l中的至少一种。

23.在本发明可选的实施方式中,还包括助剂0.05-1份;助剂选自cab 551

‑ꢀ

0.01、cab 551-0.2、cab 381-0.1和cab 381-0.5中的至少一种。

24.在可选的实施方式中,助剂为00.1-0.2份。

25.在本发明可选的实施方式中,表面处理为喷砂,成型面喷砂后的粗糙度 ra为0.1μm-5μm。

26.在本发明可选的实施方式中,喷砂所采用的磨料为带有棱角的硬质砂料,磨料为白刚玉、棕刚玉、玻璃砂和钢砂中的至少一种。

27.在本发明可选的实施方式中,成型平台具有与成型面相对的背面,成型平台还包括:贯穿成型面和背面的多个通孔,通孔的孔径自成型面至背面逐渐增大。

28.在本发明可选的实施方式中,成型平台上的多个通孔交错设置。

29.在本发明可选的实施方式中,快拆锁紧结构是滑动锁紧结构、磁吸锁紧结构、插接锁紧结构、弹性锁紧结构中的任一种。

30.第二方面,本发明还提供一种上述任一实施方式中成型平台的制备方法,包括:

31.提供成型平台的基材,基材是塑料材质;

32.对基材进行表面处理,以得到具有经表面处理的成型面的成型平台,其中,成型面用于粘附由光固化材料曝光固化后成型的3d打印件。

33.在本发明可选的实施方式中,表面处理包括喷涂、喷砂、磨砂、雕刻、电镀、镀膜、印刷、咬花、抛光、喷漆、抹油、离子镀和激光处理中的至少一种。

34.在本发明可选的实施方式中,对基材进行表面处理的步骤包括:对基材进行喷涂,喷涂采用的原料以质量份数计,包括:光固化树脂100份、稀释剂80-150份和引发剂0.05-2份;

35.其中,光固化树脂选自丙烯酸酯类、烯丙基醚类和乙烯基醚类中的至少一种,光固化树脂的数均分子量为4000-10w。

36.在本发明可选的实施方式中,喷涂采用的原料以质量份数计,包括:光固化树脂100份、稀释剂100-130份和引发剂0.2-0.5份。

37.在本发明可选的实施方式中,光固化树脂包括第一树脂50-90份和第二树脂10-50份,第一树脂的数均分子量为4000-20000,第二树脂的数均分子量为4w-10w;

38.第一树脂选自ra3080、ra3081、ra3083、ra3091、6071、6175-3和 sd7508中的至少一种;

39.第二树脂选自sd1000和swa20中的至少一种。

40.在本发明可选的实施方式中,稀释剂选自水和有机溶剂中的任意一种。

41.在本发明可选的实施方式中,稀释剂为有机溶剂,有机溶剂选自乙酸乙酯、乙酸丁酯和丙二醇甲醚醋酸酯中的至少一种。

42.在本发明可选的实施方式中,有机溶剂为乙酸乙酯、乙酸丁酯和丙二醇甲醚醋酸酯形成的混合溶剂。

43.在本发明可选的实施方式中,引发剂选自tpo、819和tpo-l中的至少一种。

44.在本发明可选的实施方式中,还包括助剂0.05-1份;助剂选自cab 551

‑ꢀ

0.01、cab 551-0.2、cab 381-0.1和cab 381-0.5中的至少一种。

45.在本发明可选的实施方式中,将喷涂后的成型平台进行烘干,控制烘干后的干膜厚度为20μm-30μm。

46.在本发明可选的实施方式中,稀释剂为水,控制烘干温度为60℃-80℃,烘干时间为10min-15min。

47.在本发明可选的实施方式中,稀释剂为有机溶剂,控制烘干温度为50℃

ꢀ‑

60℃,烘干时间为3min-5min。

48.在本发明可选的实施方式中,对基材进行表面处理的步骤包括:对基材进行喷砂,控制成型平台的成型面的粗糙度ra为0.1μm-5μm。

49.在本发明可选的实施方式中,喷砂所采用的磨料为带有棱角的硬质砂料,磨料选自白刚玉、棕刚玉、玻璃砂和钢砂中的至少一种。

50.在本发明可选的实施方式中,基材的材质选自abs、pc、pp、pom、pa、ps、pmma、pbt、as、pet、pvc、peek、ppsu、san、pe、tpe、ptfe、pes、pva中的至少一种。

51.在本发明可选的实施方式中,基材的材质为改性abs材料,改性abs 材料的原料包括abs树脂70-80wt%、pmma树脂5-20wt%、增强纤维5

‑ꢀ

10wt%和偶联剂1-5wt%。

52.在本发明可选的实施方式中,改性abs材料的原料包括abs树脂73

‑ꢀ

78wt%、pmma树脂10-15wt%、增强纤维6-9wt%和偶联剂2-4wt%。

53.在本发明可选的实施方式中,增强纤维选自玻璃纤维、陶瓷纤维、氧化硅纤维和硼纤维中的至少一种。

54.在本发明可选的实施方式中,偶联剂选自硅烷类单体、苯乙烯类单体和钛酸酯类单体中至少一种;

55.其中,硅烷类单体选自乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、3

‑ꢀ

甲基丙烯酰氧基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷和γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷中的至少一种。

56.本发明具有以下有益效果:通过成型平台上的快拆锁紧结构与3d打印设备上的平台安装结构可拆卸连接,以通过快拆锁紧结构可拆卸地安装在平台安装结构上,拆卸和安装更为方便;通过对平台本体的成型面进行表面处理,提高成型平台的成型面与打印件的粘结力,显著减少掉板现象发生,提高打印成功率。

附图说明

57.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

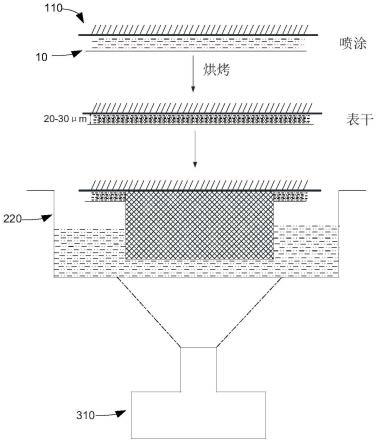

58.图1为本发明实施例提供的涂料在3d打印成型平台上使用的原理图;

59.图2为本发明实施例提供3d打印成型平台的结构示意图;

60.图3为图2中3d打印成型平台成型面的结构示意图;

61.图4为图2中3d打印成型平台背面的结构示意图;

62.图5为图4中3d打印成型平台的沿h-h的剖视图;

63.图6为本发明实施例中3d打印机的结构示意图;

64.图7为本发明实施例中第一种平台安装结构的结构示意图;

65.图8为本发明实施例中第二种平台安装结构的结构示意图;

66.图9为本发明实施例中平台安装结构的剖视图;

67.图10为本发明实施例中成型平台第一视角的结构示意图;

68.图11为本发明实施例中成型平台第二视角的结构示意图;

69.图12为本发明实施例中第一种限位件的结构示意图;

70.图13为本发明实施例中第二种限位件的结构示意图;

71.图14为本发明实施例中第三种限位件的结构示意图。

72.图标:10-涂料;110-成型平台;310-光机;001-成型面;002-背面;003

‑ꢀ

通孔;004-加强筋;200-3d打印机;210-升降机构;220-料盘;230-光源; 100-平台安装结构;101-平台本体;102-限位部;120-连接座;130-限位件; 140-连接件;111-第一滑动连接部;121-第二滑动连接部;112-第一定位部; 122-第二定位部;131-限位块;113-限位槽;132-弹性件;134-第一磁性件; 135-第二磁性件;136-第三磁性件。

具体实施方式

73.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

74.本发明实施例提供一种用于光固化3d打印设备的成型平台的制备方法,包括以下步骤:

75.s1、提供成型平台的基材

76.基材是塑料材质,通过注塑成型得到,根据所需要的基材形状选择合适的成型模具。

77.在一些实施例中,基材的材质选自abs、pc、pp、pom、pa、ps、pmma、pbt、as、pet、pvc、peek、ppsu、san、pe、tpe、ptfe、 pes、pva中的至少一种,可以为以上任意一种或几种材质共同形成。

78.在一些实施例中,基材的材质为改性abs材料,改性abs材料的原料包括abs树脂

70-80wt%、pmma树脂5-20wt%、增强纤维5-10wt%和偶联剂1-5wt%。采用本发明实施例提供的改性abs材料易于成型,得到的基材综合性能更为优异。

79.具体地,改性abs材料的原料中,abs树脂的占比可以为70wt%、73 wt%、75wt%、78wt%、80wt%等;pmma树脂的占比可以为5wt%、10wt%、 15wt%、20wt%;增强纤维的占比可以为5wt%、6wt%、8wt%、9wt%、10wt%等;偶联剂的占比可以为1wt%、2wt%、3wt%、4wt%、5wt%等。

80.发明人进一步对基材的材质进行了优化,改性abs材料的原料包括 abs树脂73-78wt%、pmma树脂10-15wt%、增强纤维6-9wt%和偶联剂 2-4wt%。通过对各组分的用量进一步优化,有利于进一步提升基材的综合性能。

81.改性abs材料中,增强纤维选自玻璃纤维、陶瓷纤维、氧化硅纤维和硼纤维中的至少一种,可以为以上任意一种或者几种混合而得。

82.改性abs材料中,偶联剂选自硅烷类单体、苯乙烯类单体和钛酸酯类单体中至少一种,可以为以上三类单体中的任意一种几种。其中,硅烷类单体选自乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷和γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷中的至少一种,以上几种均适合于作为偶联剂,可以为以上任意一种或者几种得到的混合物。

83.s2、表面处理

84.对基材进行表面处理,以得到具有经表面处理的成型面的成型平台,其中,成型面用于粘附由光固化材料曝光固化后成型的3d打印件。通过对成型面进行表面处理,提高成型平台的成型面与打印件的粘结力,显著减少掉板现象发生。

85.表面处理的方式不限,在一些实施例中,表面处理包括喷涂、喷砂、磨砂、雕刻、电镀、镀膜、印刷、咬花、抛光、喷漆、抹油、离子镀和激光处理中的至少一种。表面处理的方式可以为以上任意一种或几种方式的组合。

86.在本发明可选的实施方式中,对基材进行表面处理的步骤包括:对基材进行喷涂,喷涂采用的原料以质量份数计,包括:光固化树脂100份、稀释剂80-150份和引发剂0.05-2份;其中,光固化树脂选自丙烯酸酯类、烯丙基醚类和乙烯基醚类中的至少一种,光固化树脂的数均分子量为4000-10w。

87.具体地,丙烯酸酯类结构式如下:

[0088][0089]

烯丙基醚类结构式如下:

[0090][0091]

乙烯基醚类结构式如下:

[0092]

[0093]

利用丙烯酸酯类、烯丙基醚类和乙烯基醚类树脂中的双键在光固化时与形成打印件的光固化树脂发生反应,通过控制光固化树脂的分子量使涂料易于表干,能够应用于3d打印成型平台使用。

[0094]

具体地,光固化树脂用量为100份时,稀释剂用量可以为80份、90份、 100份、110份、120份、130份、140份、150份等;引发剂用量可以为0.05 份、0.1份、0.2份、0.5份、0.8份、1.0份、1.2份、1.5份、1.8份、2.0份等。

[0095]

在优选的实施例中,以质量份数计,用于3d打印成型平台的涂料包括:光固化树脂100份、稀释剂100-130份和引发剂0.2-0.5份。通过对涂料中各组分的用量进行优化,以进一步提高表干的速率,提高涂层对打印件的粘结力。

[0096]

在一些实施例中,光固化树脂包括第一树脂50-90份和第二树脂10-50 份,第一树脂的数均分子量为4000-20000,第二树脂的数均分子量为4w

‑ꢀ

10w;采用大分子树脂和小分子树脂结合的方式,能够有效控制流平,防止喷涂时出现拉丝问题。

[0097]

进一步地,第一树脂选自ra3081、ra3083、ra3091、6071、6175-3 和sd7508中的至少一种,可以为一种或几种;第二树脂选自sd1000和 swa20中的至少一种,可以为一种或几种。以上几种树脂均为市购材料,原料易得。

[0098]

在一些实施例中,稀释剂选自水和有机溶剂中的任意一种,可以为一种或几种溶剂的混合物。以水为溶剂更加环保,但若采用水为溶剂则烘干温度会较高,能耗更大,从这方面考量采用有机溶剂为宜,如可以为乙酸乙酯、乙酸丁酯、丙二醇甲醚醋酸酯中的至少一种。考虑到溶剂毒性的问题,采用毒性较小更易于表干的溶剂为宜,如可以为乙酸乙酯、乙酸丁酯和丙二醇甲醚醋酸酯形成的混合溶剂。

[0099]

在一些实施例中,引发剂选自tpo、819和tpo-l中的至少一种,引发剂可以为常用的光固化引发剂,不限于以上几种。

[0100]

在一些实施例中,还包括助剂0.05-1份,如0.05份、0.1份、0.2份、 0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1.0份等,优选为 00.1-0.2份。通过加入助剂,可以进一步提高表干的速率。助剂的类型可以但不限于cab 551-0.01、cab 551-0.2、cab 381-0.1和cab 381-0.5(以上几种助剂均为醋酸丁酸纤维素)中的至少一种,可以为一种或几种。

[0101]

进一步地,发明人对混料的顺序进行优化,先将稀释剂和引发剂和助剂混合均匀,再与光固化树脂混合均匀,过滤。在实际操作过程中,可以分为以下步骤:(1)先将稀释剂加入合适的搅拌釜中,开启搅拌,转速为500

‑ꢀ

1000转/分钟,依次投入引发剂和助剂,搅拌15-30分钟至澄清透明;(2) 投入树脂搅拌,转速为800-1500转/分钟,搅拌15-30分钟至澄清透明;(3) 停止搅拌,400目滤布过滤,包装打包。

[0102]

请参照图1,在成型平台110上涂覆制备的得到的涂料10,涂覆方式不限,可以采用喷涂的方式。本发明实施例提供的涂料适合于针对abs等注塑材料,能够有效提升3d打印过程中对打印件的粘结力。

[0103]

将涂覆有涂料的打印平台基材进行烘干,下件冷却后达到表干的状态,控制干膜厚度为20μm-30μm,如20μm、25μm、30μm等。

[0104]

烘干的条件根据稀释剂的种类不同,而有所差别:

[0105]

当稀释剂为水时,控制烘干温度为60℃-80℃,烘干时间为10min-15min。水性涂料的烘干温度要较高,才能使水快速挥发,随着温度升高,需要烘干的能耗较大,但不能到abs

的软化温度,否则会破坏材料;温度降低,烘干能耗小,但烘干所需时间长。水性涂料烘干温度可以为60℃、70℃、80℃等;烘干时间可以为10min、11min、12min、13min、14min、15min等。

[0106]

当稀释剂为有机溶剂时,控制烘干温度为50℃-60℃,烘干时间为3min

‑ꢀ

5min。油性涂料烘干温度可以更低,烘干时间可以更短,在此条件下就可以使有机溶剂快速挥发达到表干。

[0107]

需要说明的是,在涂料达到表干之后可以进行打包运输,运输至客户端。

[0108]

在其他实施例中,对基材进行表面处理的步骤包括:对基材进行喷砂,控制成型平台的成型面的粗糙度ra为0.1μm-5μm,如0.1μm、1.0μm、 2.0μm、3.0μm、4.0μm、5.0μm等。

[0109]

在一些实施例中,喷砂所采用的磨料为带有棱角的硬质砂料,磨料选自白刚玉、棕刚玉、玻璃砂和钢砂中的至少一种,可以为上述任意一种或几种。

[0110]

本发明实施例还提供一种用于光固化3d打印设备的成型平台,其可以通过上述制备方法制备而得。

[0111]

在一些实施例中,制备得到的3d打印成型平台由于成型面具备特殊的涂层,在使用过程中可以与打印树脂中的丙烯酸酯双键进行交联固化一体反应,使得成型面原始的涂层与打印件的初始固化层融为一体,从而使得附着力更好,不易掉板。

[0112]

请参照图1-图5,成型平台110具有成型面001和与成型面001相对的背面002,通孔003贯穿成型面001和背面002,通过开孔便于成型过程中透气,同时树脂固化成型后穿过孔的部分可以形成倒挂力,进而提高粘结力。

[0113]

在一些实施例中,发明人对通孔003的形状进行了优化设计,通孔003 的孔径自成型面001至背面002逐渐增大,多个通孔003交错设置。将3d 打印成型平台孔径设计为打印成型面小,成型面的对面大,即倒圆锥台形状,以增大倒挂力,提高打印件与3d打印平台的粘结力,进而减少掉板,提高打印成功率。

[0114]

在一些实施例中,成型平台110的背面还可以设置加强筋004,用于增加支撑强度。

[0115]

本发明实施例提供一种3d打印设备,其包括上述3d打印成型平台,还可以包括如图1中所示的光机310、料盘220等结构,在料盘220中盛放树脂,形成一个完整的3d打印设备。

[0116]

需要说明的是,利用成型平台110进行3d打印,在打印过程中,利用紫外光进行光固化,进而3d打印成型平台110与树脂牢固的粘结在一起,如图1所示。

[0117]

具体地,丙烯酸酯可以是(甲基)丙烯酸酯,结构式如下:

[0118][0119]

改性涂料中的双键可以与打印树脂中的(甲基)丙烯酸酯双键进行交联固化一体反应(反应原理如下),使得原始的涂层与打印件的初始固化层融为一体,从而使得附着力更好,不易掉板。

[0120][0121]

在一些实施例中,本发明实施例提供的成型平台还包括:快拆锁紧结构和平台本体(也称为基材),平台本体是塑料材质,并具有经过表面处理得到的成型面,成型面用于粘附由光固化材料曝光固化后成型的3d打印件;平台本体与快拆锁紧结构连接,快拆锁紧结构与平台安装结构可拆卸连接。通过快拆锁紧结构可拆卸地安装在平台安装结构上,拆卸和安装更为方便。

[0122]

在一些实施例中,快拆锁紧结构是滑动锁紧结构、磁吸锁紧结构、插接锁紧结构、弹性锁紧结构中的任一种,可以为以上任意一种结构,在此不做限定。

[0123]

以下图6-图14仅为成型平台关于快拆锁紧结构的举例,本发明关于快拆锁紧结构的具体结构不限于图6-14。下面对图6-图14中提供的3d打印机的结构进行具体说明:

[0124]

请参照图6图11,图6示出了本发明实施例中3d打印机的结构,图 7-图9示出了本发明实施例中平台安装结构的结构,图10及图11示出了本发明实施例中成型平台的结构;

[0125]

本实施例提供一种3d打印机200,3d打印机200包括升降机构210、料盘220、光源230以及平台安装结构100;

[0126]

平台安装结构100包括连接座120、限位件130、连接件140以及成型平台110;成型平台110包括平台本体101、第一滑动连接部111以及限位部102;第一滑动连接部111与平台本体101连接,限位部102设置于第一滑动连接部111;第一滑动连接部111用于与连接座120可滑动地连接(成型平台110的滑动方向如图10中的箭头所示),限位部102用于在平台本体101相对于连接座120滑动至预设位置时与连接座120配合,以限制成型平台110相对于连接座120的滑动;

[0127]

连接座120设置有第二滑动连接部121,第一滑动连接部111用于与第二滑动连接部121滑动配合;第二滑动连接部121中为滑块或滑槽;限位件130与连接座120连接,限位件130用于在成型平台110相对于连接座 120滑动至预设位置时,与限位部102配合,并限制成型平台110相对于连接座120的滑动;连接件140与连接座120连接,连接件140用于与升降机构210连接。

[0128]

连接件140与升降机构210连接,升降机构210用于带动与连接座120 连接的成型平台110相对于料盘220运动;光源230用于朝向料盘220投射光线,以使得位于成型平台110和料盘220之间的可光固化材料固化成型。

[0129]

由于该平台安装结构100采用的是成型平台110与连接座120可滑动地连接的方式,从而能够方便的对成型平台110相对于连接座120的位置进行调整,从而简化成型平台110相对于连接座120的拆装步骤,进而能够简化3d打印机200安装成型平台110的操作;

[0130]

进一步地,请参照图6-图11,在本实施例中,在设置成型平台110及连接座120时,为使得成型平台110与连接座120的连接方式为滑动连接,故,成型平台110设置有第一滑动连接部111,连接座120设置有第二滑动连接部121,第一滑动连接部111用于与第二滑动连接部121滑动配合;其中,实现第一滑动连接部111与第二滑动连接部121滑动配合的结构有多种,而本实施例采用的是第一滑动连接部111及第二滑动连接部121中的一个为滑槽,另一个为滑块的结构方式。需要说明的是,在设置第一滑动连接部111及第二滑动连接部121时,为实现成型平台110与连接座120的滑动连接,第一滑动连接部111及第二滑动连接部121有多种设置方式,如图7及图8所示。

[0131]

进一步地,请参照图6-图12,图12示出了本发明实施例中弹性件的结构,在本实施例中,在限位件130与连接座120连接时,限位件130可以包括与连接座120可活动地连接的限位块131;限位部102为限位槽113;限位块131用于在成型平台110相对于连接座120滑动至预设位置时与限位槽113配合。即,通过限位块131相对于连接座120的位置的调整,能够使得限位块131在成型平台110相对于连接座120滑动至预设位置时与限位槽113配合,而在成型平台110相对于连接座120滑出预设位置时,则与限位槽113脱离配合。

[0132]

而为保持限位块131与限位槽113配合的状态,以提高该平台安装结构100的使用稳定性,故,限位件130还包括与连接座120连接的弹性件 132,弹性件132与限位块131连接,弹性件132用于使得限位块131具备朝向成型平台110运动的趋势,从而能够通过这样的方式,能够保持限位块 131与限位槽113配合的状态。

[0133]

需要说明的是,当成型平台110滑动至预设位置时,此时限位块131与限位槽113配合,而为避免此时出现限位块131与限位槽113卡死的情况,故,沿成型平台110相对于连接座120的滑动方向,限位块131及限位槽113的两端均设置有第二弧形过渡面。即,成型平台110能够在使用者的外力的作用下,克服限位块131与限位槽113间的卡合力以及克服第一定位部112与第二定位部122的卡合力而相对于连接座120滑动,以将其取出。

[0134]

请参照图6-图14,图14示出了本发明其他实施例中弹性件的结构,在本发明的其他实施例中,在限位件130与连接座120连接时,限位件130可以包括第一磁性件134,限位部102可以包括第二磁性件135及第三磁性件 136;其中,第一磁性件134与连接座120连接;沿成型平台110相对于连接座120的滑动方向,第二磁性件135及第三磁性件136依次与成型平台 110连接;当成型平台110相对于连接座120滑动至与预设位置间隔的位置时,第一磁性件134与第二磁性件135相斥;当成型平台110相对于连接座120滑动至预设位置时,第一磁性件134与第三磁性件136相吸。这样的设置方式,其目的是通过第一磁性件134与第三磁性件136的磁性力从而对处于预设位置的成型平台110相对于连接座120的滑动进行限制,而当成型平台110滑出预设位置时,则可以通过第一磁性件134与第二磁性件135间的磁性力提示使用者成型平台110未达到预设位置。需要说明的是,第一磁性件134可以是永磁体,也可以是电磁铁,当其为电磁铁时,可以进一步在连接座120上设置传感器(或行程开关),用于检测成型平台110 的位置信息,从而在成型平台110到达预设位置时,电磁通电,以便于3d 打印机200的自动控制。

[0135]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0136]

实施例1

[0137]

本实施例提供一种用于光固化3d打印设备的成型平台的制备方法,包括如下步

骤:

[0138]

(1)涂料制备

[0139]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=4:4:2) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.2kg引发剂tpo和0.2kg助剂cab 381-0.1,搅拌20分钟至澄清透明;然后投入 90kg树脂sd7508和10kg树脂swa20,搅拌,转速为1000转/分钟,搅拌 20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0140]

(2)表面处理

[0141]

以abs树脂注塑成型的涂料为例,涂料涂覆于abs打印成型平台的成型面表面上,控制烘干后的干膜厚为25μm,得到abs 3d打印成型平台。

[0142]

实施例2

[0143]

与实施例1的区别仅在于步骤(1)涂料制备,具体如下:

[0144]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=5:3:2) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.2kg引发剂tpo和0.2kg助剂cab 381-0.1,搅拌20分钟至澄清透明;然后投入 80kg树脂sd7508和20kg树脂sd1000,搅拌,转速为1000转/分钟,搅拌20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0145]

实施例3

[0146]

与实施例1的区别仅在于步骤(1)涂料制备,具体如下:

[0147]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=2:6:2) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.3kg引发剂tpo和0.2kg助剂cab551-0.01,搅拌20分钟至澄清透明;然后投入 70kg树脂sd7508和30kg树脂swa20,搅拌,转速为1000转/分钟,搅拌 20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0148]

实施例4

[0149]

与实施例1的区别仅在于步骤(1)涂料制备,具体如下:

[0150]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=4:5:1) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.4kg引发剂tpo和0.1kg助剂cab551-0.2,搅拌20分钟至澄清透明;然后投入 60kg树脂6175-3和40kg树脂swa20,搅拌,转速为1000转/分钟,搅拌 20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0151]

实施例5

[0152]

与实施例1的区别仅在于步骤(1)涂料制备,具体如下:

[0153]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=3:5:2) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.5kg引发剂tpo和0.1kg助剂cab381-0.5,搅拌20分钟至澄清透明;然后投入 50kg树脂ra3081和50kg树脂sd1000,搅拌,转速为1000转/分钟,搅拌20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0154]

实施例6

[0155]

与实施例1的区别仅在于步骤(1)涂料制备,具体如下:

[0156]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=3:5:2) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.5kg引发剂tpo和0.1kg助剂cab381-0.5,搅拌20分钟至澄清透明;然后投入 40kg树脂ra3081和60kg树脂sd1000,搅拌,转速为1000转/分钟,搅拌20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0157]

实施例7

[0158]

与实施例1的区别仅在于步骤(1)涂料制备,具体如下:

[0159]

将120kg稀释剂(乙酸乙酯:乙酸丁酯:丙二醇甲醚醋酸酯=3:5:2) 投入合适的搅拌釜中,开启搅拌,转速为800转/分钟,依次投入0.5kg引发剂tpo和0.1kg助剂cab381-0.5,搅拌20分钟至澄清透明;然后投入 95kg树脂ra3081和5kg树脂sd1000,搅拌,转速为1000转/分钟,搅拌 20分钟至澄清透明;停止搅拌,400目滤布过滤,包装打包。

[0160]

试验例1

[0161]

将实施例1和对比例中得到的abs 3d打印成型平台用于3d打印,实施例和对比例涂料的组和性能测试结果如表1所示。

[0162]

表1实施例1-5中涂料的组成和性能测试结果

[0163][0164]

测试方法:(1)表干:涂覆涂层之后在60℃的条件下烘干5min,手触摸测试。(2)附着力:类似gb/t 9286-1998。(3)拉拔力:类似gb/t5210

‑ꢀ

1985。(4)60℃

×

30day后拉拔力:类似gb/t5210-1985。

[0165]

从表1可以看出,本发明实施例提供的涂层用于3d打印成型平台后能够显著提升3d打印成型平台成型面在工作过程中对打印件的粘结力,分子量太大的树脂添加过多,涂

层体系的双键密度降低,会影响拉拔力。

[0166]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1