一种转盘式发泡覆膜生产线用操作环台的制作方法

本技术涉及发泡设备的领域,尤其是涉及一种转盘式发泡覆膜生产线用操作环台。

背景技术:

1、聚氨酯发泡产品具有韧性强、压缩永久变形小、回弹快、隔热保温好、吸音性能优异等特点,因此广泛应用于汽车空调、翼子板、发动机盖板、座椅、头枕、顶棚、地垫、门板内衬、遮阳板等制品。但是因为聚氨酯发泡产品为开孔结构,吸水率大,在一些需要防水的部位无法使用,阻碍了其在汽车轻量化上的发展和使用。

2、聚氨酯发泡产品表面覆膜可以解决这一问题,相关技术中,使用一种发泡覆膜机对聚氨酯同时进行发泡和覆膜,为了提高生产效率,工厂中常常将多个发泡覆膜机放置于转盘上且多个发泡覆膜机呈圆周均匀分布,转盘在转盘驱动装置的驱动下能绕着自身圆心水平旋转,转盘的外侧一方位置处设置有固定架台。工作时,转盘连续旋转,操作工站在固定架台上并手持聚氨酯发泡料的注料头向经过该区的发泡覆膜机的模具中注入聚氨酯发泡料并手动合模,使得聚氨酯发泡料在发泡覆膜机中进行发泡;待得发泡完成后,再进行手动开模,取出发泡件。

3、针对上述技术方案,发明人认为,当转盘驱动装置断电或出现故障时,转盘停止转动,工人站在固定架台上手持注料头,只能向靠近固定架台的发泡覆膜机内注入聚氨酯发泡料,工作效率低下。

技术实现思路

1、为了改善转盘出现故障停止转动时生产效率较低的技术问题,本技术提供一种转盘式发泡覆膜生产线用操作环台。

2、本技术提供的一种转盘式发泡覆膜生产线用操作环台,采用如下的技术方案:

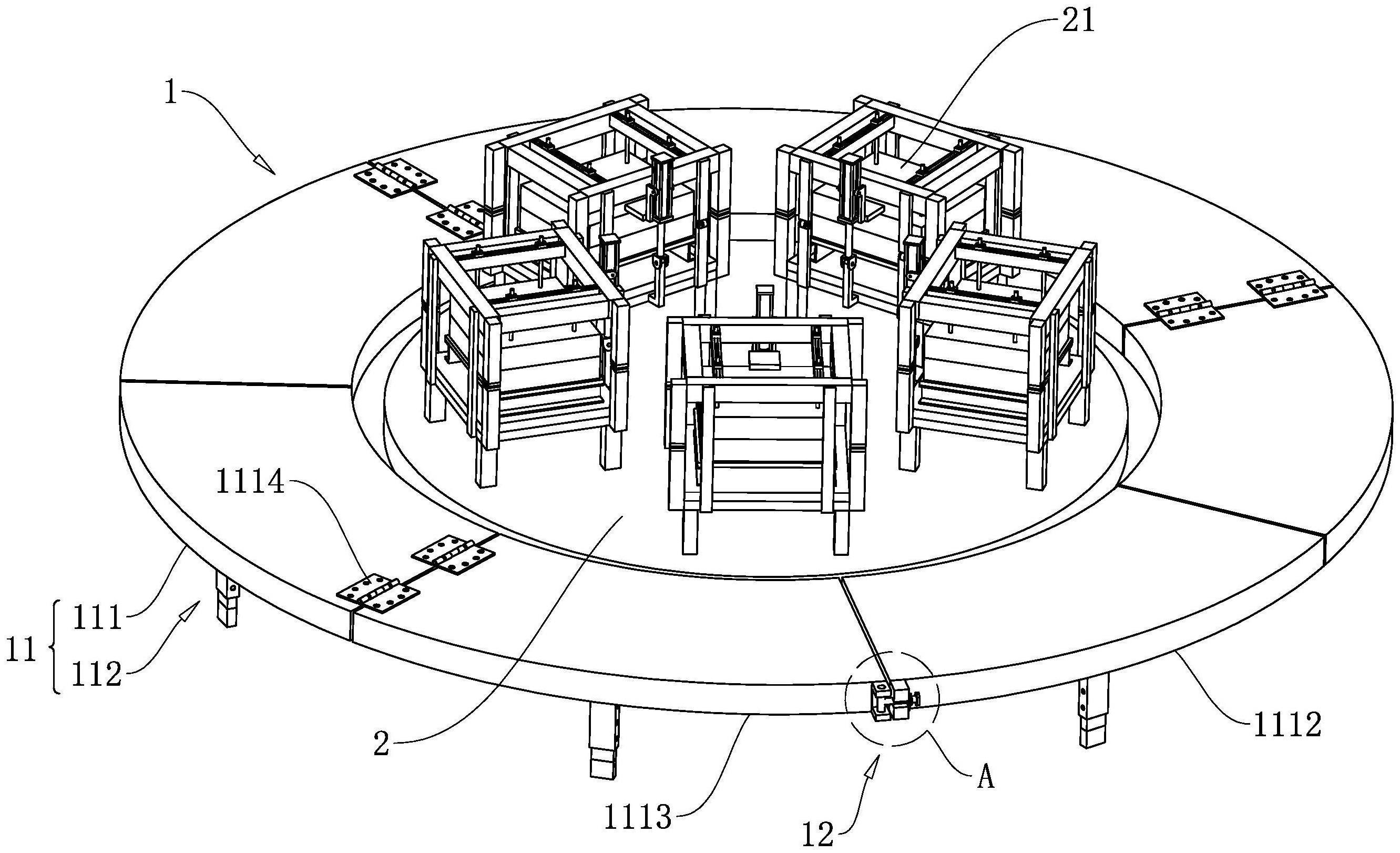

3、一种转盘式发泡覆膜生产线用操作环台,包括环台本体,所述环台本体围设在转盘的外侧,所述环台本体包括多个首尾依次相连的扇形架台,所述扇形架台包括扇形板和用于支撑扇形板的支撑机构,所述扇形板底部设有用于收纳支撑机构的容置槽,所述容置槽沿扇形板的径向设置,当所述支撑机构收纳于容置槽内时,所述支撑机构远离转盘的一端转动设置于容置槽内。

4、通过采用上述技术方案,当转盘出现故障停止转动时,操作人员登上环台本体并手持注料头,将聚氨酯发泡料浇注到第一个发泡覆膜机内,在第一个发泡覆膜机的发泡过程中,操作人员沿着环台本体的周向走动到第二个发泡覆膜机处并将聚氨酯发泡料浇注到第二个发泡覆膜机内,如此依次可以将所有发泡覆膜机浇注完聚氨酯发泡料,从而提高发泡件的生产效率。此外,在将环台本体运输到安装现场时,可以将支撑机构收纳进容置槽内,从而减小运输空间,便于运输。

5、可选的,其中一组相邻所述扇形板分别为起始板和终止板,除起始板和终止板之外,其它相邻所述扇形板的边缘通过合页连接且相邻所述合页在扇形板的上下两侧板面交错设置,所述起始板和终止板通过扣接机构连接。

6、通过采用上述技术方案,在进行环台本体的运输时,可以解开扣接机构,使得起始板与终止板分离,随后可以从起始板和终止板两者中的任意一端开始折叠,从而使得相邻的两个扇形板叠合在一起,可以有效减小运输空间,降低运输成本。

7、可选的,所述扣接机构包括第一连接板和第二连接板,所述第一连接板设于起始板远离转盘的一侧,所述第二连接板设于终止板远离转盘的一侧,所述第一连接板上设有第一开口,所述第二连接板上设有第二开口,所述第一开口与第二开口对应设置,所述第二开口内转动设置有锁紧栓,所述锁紧栓穿出第一开口,所述锁紧栓穿出第一开口的一端套设有锁紧组件。

8、通过采用上述技术方案,在进行环台本体安装时,翻转锁紧栓使得锁紧栓穿过第一开口,拧紧手拧螺母,使得手拧螺母靠近第二连接板的一端与垫片远离第一连接板的一端抵接,从而实现起始板与终止板的安装固定;移动环台本体时,拧松手拧螺母并翻转锁紧栓,使得锁紧栓从第一开口内脱离出来,实现起始板与终止板拆卸的目的。

9、可选的,所述支撑机构包括套杆和伸缩杆,所述套杆套设于伸缩杆的外侧,所述套杆远离伸缩杆的一端与容置槽的侧壁转动连接,所述套杆上设有多个调节孔,多个所述调节孔沿套杆的长度方向均匀设置,所述伸缩杆上设有连接孔,所述连接孔内设有连接销,所述连接销穿出其中一个调节孔。

10、通过采用上述技术方案,在进行环台本体的安装时,可以转动套杆使得套杆转出容置槽并对扇形板进行支撑,此外,可以调节伸缩杆伸出套杆外的长度,并将连接销插入相应的调节孔与连接孔,使得伸缩杆与套杆保持相对固定,从而实现对支撑机构高度的调节,提高了环台本体的适用性。

11、可选的,当所述支撑机构对扇形板进行支撑时,所述扇形板上设有用于限制支撑机构转动的限制机构,所述限制机构包括第一限制杆和第二限制杆,所述第一限制杆的一端与容置槽的底部铰接,另一端与第二限制杆的一端铰接,所述第二限制杆远离第一限制杆的一端与套杆靠近转盘的一侧铰接,所述第一限制杆的外侧套设有滑移套筒,所述滑移套筒远离第一限制杆的一端套设于第二限制杆的外侧,所述第二限制杆上设有用于与滑移套筒连接的卡接机构。

12、通过采用上述技术方案,当需要将支撑机构收回容置槽内时,解除卡接机构,使得第二限制杆与滑移套筒脱离后,滑动滑移套筒,使得滑移套筒的两端均位于第一限制杆的外侧,可将第一限制杆与第二限制杆折叠,从而便于将第一限制杆和第二限制杆收放于容置槽内;当需要支撑机构对扇形板进行支撑时,展开第一限制杆与第二限制杆,将滑移套筒向下滑移,直到滑移套筒的一端位于第一限制杆的外侧,另一端位于第二限制杆的外侧,再通过卡接机构使得滑移套筒与第二限制杆固定后,即可使得第一限制杆与第二限制杆保持相对固定,从而实现限制支撑机构发生转动的目的。

13、可选的,所述第二限制杆上设有安装槽,所述卡接机构包括弹性件和卡接块,所述弹性件设于安装槽的底壁,所述卡接块设于弹性件远离安装槽底壁的一端,所述滑移套筒内设有卡接槽,所述卡接槽与卡接块相适配。

14、通过采用上述技术方案,当需要第一限制杆与第二限制杆对支撑机构进行支撑固定时,将第一限制杆与第二限制杆展开后,使得滑移套筒向下滑动,与此同时,将卡接块缩入安装槽内,直至卡接槽移动到与安装槽的位置相对时,通过弹性件的复位作用将卡接块弹入卡接槽内,完成卡接块与卡接槽的卡接,从而实现第二限制杆与滑移套筒固定的目的。

15、可选的,所述卡接块远离安装槽底壁的一端设有过渡斜面,所述过渡斜面朝向第一限制杆设置,当所述弹性件处于自然状态时,所述过渡斜面靠近安装槽底壁的一侧边缘位于安装槽内。

16、通过采用上述技术方案,当滑移套筒的底部边缘与过渡斜面抵接后,继续向下滑动滑移套筒,由于过渡斜面的设置,卡接块受到滑移套筒的挤压可以自动缩回安装槽内,方便快捷。

17、可选的,所述卡接块靠近安装槽底壁的一端设有拉绳,所述拉绳自安装槽底壁穿入第二限制杆,所述第二限制杆上设有滑移槽,所述滑移槽内滑动设置有滑块,所述拉绳远离卡接块的一端与滑块相连,所述第二限制杆内设有供拉绳活动的滑动通道,所述滑动通道的一端与安装槽连通,另一端与滑移槽连通。

18、通过采用上述技术方案,当需要将支撑机构收回容置槽内时,拨动滑块,使得滑块在滑移槽内滑移,滑块带动拉绳在滑动通道内滑动,拉绳带动卡接块朝向安装槽的底壁移动,从而将卡接块缩入安装槽内,卡接块与卡接槽脱离,从而实现对卡接机构解除的目的。

19、可选的,当所述伸缩杆对扇形板进行支撑时,所述伸缩杆远离套杆的一端设有开口向下的支撑箱,所述支撑箱内设有底轮,所述底轮的顶端设有与支撑箱的内侧壁贴合的升降块,所述支撑箱上设有驱动升降块上下移动的驱动机构。

20、通过采用上述技术方案,当环台本体完成安装后需要进行位置移动时,通过驱动机构可以使得使底轮伸出支撑箱的外部,从而便于移动环台本体,方便操作人员对该操作环台进行整体的位置调节。

21、可选的,所述驱动机构包括驱动轴,所述驱动轴转动连接于支撑箱远离自身开口的一侧,所述驱动轴的轴向与支撑箱的开口方向相同,所述驱动轴靠近支撑箱开口的一端同轴固定有驱动螺杆,所述升降块套设于驱动螺杆上且与驱动螺杆螺纹连接,所述驱动轴上同轴固定有第一锥齿轮,所述支撑箱的侧壁上转动连接有主动轴,所述主动轴穿入支撑箱内的一端同轴固定有第二锥齿轮,所述第一锥齿轮和第二锥齿轮啮合。

22、通过采用上述技术方案,拧动主动轴带动第二锥齿轮转动,第二锥齿轮带动第一锥齿轮转动,第一锥齿轮带动驱动轴转动,驱动轴带动驱动螺杆转动,驱动螺杆转动可以带动升降块实现上下移动的切换,从而实现底轮的收放,方便使用。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过环台本体的设置,当转盘出现故障停止转动时,操作人员登上环台本体并手持注料头,将聚氨酯发泡料浇注到第一个发泡覆膜机内,在第一个发泡覆膜机的发泡过程中,操作人员沿着环台本体的周向走动到第二个发泡覆膜机处并将聚氨酯发泡料浇注到第二个发泡覆膜机内,如此依次可以将所有发泡覆膜机浇注完聚氨酯发泡料,从而提高发泡件的生产效率;

25、2.通过支撑机构与容置槽的设置,在将环台本体运输到安装现场时,可以将支撑机构收纳进容置槽内,从而减小运输空间,便于运输。当环台本体运输到安装现场后,可转动支撑机构,使得支撑机构从容置槽展开,从而对环台本体进行支撑;

26、3.通过驱动机构的设置,可以使得使底轮伸出支撑箱的外部,从而便于移动环台本体,方便操作人员对该操作环台进行整体的位置调节。

- 还没有人留言评论。精彩留言会获得点赞!