一种环形塑料纤维板蒙皮圈搭接成型方法与流程

1.本发明涉及一种塑料纤维板的搭接方法,具体为一种跑道环形塑料纤维板的搭接成型方法;该种跑道环形塑料纤维板的搭接成型方法可以通过搭接制造成型所需要跑道环形塑料纤维板蒙皮圈,且容易控制所需要的尺寸,搭接强度高,变形小;属于高分子材料预制成型制作技术领域。

背景技术:

2.随着工业技术的发展,对各种部件的轻量化的要求也越来越多,很多部件都提出采用塑料纤维轻质材料代替金属材料;而为了提高轻量化的效果,目前提出一种在内部采用轻质复合高分子发泡材料,外表采用塑料纤维板包皮的强化方法,来提高轻量化的强度。所谓塑料纤维板包皮就是在普通的轻量化材料的基体外面包裹一层强度更高的外塑料纤维,以保证轻量化的部件的整体强度不下降,如轻量化的连杆,就是在轻量化的发泡材料外再包裹一层高强度的环形塑料纤维板蒙皮圈制作成。这种方法现在已经广泛应用于连杆之类的杆件轻量化制作中,在制作这类的轻量化部件时,都是先制作一层高强度的环形塑料纤维板蒙皮圈,再在高强度的环形塑料纤维板蒙皮圈中注塑常规的轻质发泡材料,制成轻量化的部件。

3.但在制作这些轻量化的部件,必须先制作出环形塑料纤维板蒙皮圈,而在制作环形塑料纤维板蒙皮圈时候,通常都是采用塑料纤维绕制,再浸渍树脂的成型方法制作;可是这样制作出来的环形塑料纤维板蒙皮圈,往往遇到难以准确确定环形塑料纤维板蒙皮圈的尺寸问题,从而导致所制作出来的环形塑料纤维板蒙皮圈尺寸往往与实际要求不相匹配。发明人针对这一问题,进行了认真的研究;在对制作环形塑料纤维板蒙皮圈的研究中发现,采用常规的绕制的方法来制作环形塑料纤维板蒙皮圈,之所以会出现尺寸不准确,主要是在绕制环形塑料纤维蒙皮的时候,需要通过一定的绕制力才能保证所缠绕出来的蒙皮具有所确定的形状,也便于保证制作出来的环形塑料纤维板蒙皮圈具有足够的强度;但是正因为在绕制的时候是存在绕制力,在绕制完成后,一旦去除绕制力,环形塑料纤维板蒙皮圈在塑料纤维的弹性力的作用下回出现收缩,而且这种因为塑料纤维的弹性力所产生的收缩是很难以控制,这样就导致绕制出来的环形塑料纤维板蒙皮圈的尺寸精度难以保证,给后续的制作工艺增加了难度,因此很有必要对此加以改进。

4.通过查询检索未为发现相同的技术报道,只有相关领域的技术文献,最为接近的由以下几篇:1、专利号为cn202010681758.1,名称为“高精度、高成品率的炭泡沫复合材料模具及制备方法”,申请人为天津爱思达航天科技有限公司的发明专利申请,该专利申请公开了一种金属塑料搭接设备,通过获取炭泡沫模具基体,在炭泡沫模具基体上制备粗接触面,获取预浸润的第一蒙皮纤维织物,将第一蒙皮纤维织物缠绕在炭泡沫模具基体上并至少覆盖粗接触面,形成粗接触面之上的粘接层,获取第二蒙皮纤维织物,将第二蒙皮纤维织物浸润成型,在粘接层上涂覆粘接剂并形成平滑接触面,再将浸润成型的第二蒙皮纤维织物铺设

在平滑接触面上,高温固化处理并得到炭泡沫复合材料模具。

5.2、专利号为cn03152642.x,名称为“用于搭接焊接平面的塑料材料的方法和装置”,申请人为莱斯特加工技术公司的发明专利,该专利申请公开了一种主要涉及借助于一种加热楔形件对幅面、薄膜或类似形式的塑料材料进行焊接,其中不在焊接的材料幅面下应用第二个压紧装置滚轮来进行焊接。为此将加热楔形件置于下部材料幅面上并在压力作用下通过此材料幅面而运动。压力通过一个具有一个压紧装置滚轮的压紧装置而产生,压紧装置就压在上部材料幅面上和加热楔形件上。通过一种浮动的支承就可以通过加热棒补偿下部材料幅面下面的微小不平度。

6.3、专利号为cn200710303469.2,名称为“一种将不同卷材相搭接的方法”的发明专利申请,该专利申请公开了一种将不同卷材相搭接的方法,方法采用搭接条来实现,搭接条包括增强层以及隔离层,增强层与隔离层之间设有胶料层,胶料层沿宽度方向的中线分为两部分,一部分为高分子胶料层,另一部分为沥青胶料层,胶料层为高分子胶料层时,胶料层与增强层之间还设有材质层,材质层为塑料层或者橡胶层,方法包括以下步骤:s1、根据不同卷材的种类挑选相应的搭接条;s2、将卷材的搭接处清理干净;s3、揭除搭接条的隔离层,通过不同的胶料层将搭接条与不同卷材对应连接在一起。

7.上述这些专利虽然都涉及到塑料材料的搭接制作方法或设备,但是现有的这些专利技术仍然都是直接将需要搭接的部分整体加热,没有实质解决现有高分子材料搭接形变的问题,导致搭接部分要不复合材料中结合力不强,要不就是出现形变,这样前面所述的问题仍然存在,所以很有必要对此加以改进。

技术实现要素:

8.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种环形高分子复合材料蒙皮制作时的搭接方法;该种环形高分子复合材料蒙皮制作时的搭接方法能够有效解决高分子材料层搭接成型过程中变形与压接结合力的不均衡问题,从而使得制作出来的环形高分子复合材料蒙皮性能得到提高。

9.本发明主要通过以下技术方案实现的:一种环形塑料纤维板蒙皮圈搭接成型方法,环形塑料纤维板蒙皮圈通过条形状塑料纤维板搭接成型,所述的通过条形状塑料纤维板搭接成型是将条形状塑料纤维板搭接部位整形,在搭接处形成一个月牙形月牙形的弧形空腔,再通过加热装置对月牙形月牙形的弧形空腔的搭接内表面进行均匀加热,再对搭接部位进行压接形成环形塑料纤维板蒙皮圈,形成一个整体。

10.进一步地,所述的在搭接处形成一个月牙形月牙形的弧形空腔是先将待制作环形塑料纤维板蒙皮圈的条形状塑料纤维板的搭接部位部分分别制成弯曲的弧形面,再将待制作环形塑料纤维板蒙皮圈的条形状塑料纤维板放置在成型装置中,并使得条形状塑料纤维板的搭接部位部分在条形状塑料纤维板搭接时,搭接部位部分弯曲的弧形面相互错位搭接在一起,形成月牙形弧形状空腔。

11.进一步地,所述的通过加热装置对弧形状空腔的搭接内表面进行均匀加热是将一个与搭接部位部分所形成的月牙形弧形状空腔相配的月牙形加热头伸入到月牙形弧形状空腔内,通过月牙形加热头吹出热风对月牙形弧形状空腔内的搭接部位部分搭接面进行加热。

12.进一步地,所述的通过月牙形加热头吹出热风是在月牙形加热头面向月牙形弧形状空腔内的搭接部位部分搭接面的部分,按照加热热风需求分别开出多个热风孔,使得热风通过热风孔吹出,对月牙形弧形状空腔内的搭接部位部分搭接面均匀加热。

13.进一步地,所述的月牙形弧形状空腔包括一个以上的一个或多个月牙形弧形状空腔。

14.进一步地,所述的月牙形弧形状空腔为两个;环形塑料纤维板蒙皮圈搭接方式是先将待制作环形塑料纤维板蒙皮圈的条形状塑料纤维板分成两片,且每一片的两端头为弧形状,使得两片条形状塑料纤维板合起来时,在两端搭接处合起来形成两个月牙形弧形状空腔;再将待制作环形塑料纤维板蒙皮圈的条形状塑料纤维板放入搭接成型设备中,并使得两块条形状塑料纤维板在成型工装中形成两端有两个月牙形弧形状空腔,再将两个月牙形加热头伸入到两个月牙形弧形状空腔腔内,对两个月牙形弧形状空腔内分别进行加热,使得两片条形状塑料纤维板的搭接结合面被加热,再利用成型工装将两片待制作环形塑料纤维板蒙皮圈压合起来,形成一个整体的环形塑料纤维板蒙皮圈。

15.进一步地,所述的将待制作环形塑料纤维板蒙皮圈分成两片是按照最终形成的环状的塑料纤维环形圈,在环形状的两端部进行分割,将环状的塑料纤维环形圈以环形状的端点位置为搭接结合中心位置分成两片,并分别延伸一段形成搭接部位;并确保两片待制作环形塑料纤维板蒙皮圈的搭接部位在初始合起来时,会在两端搭接处分别形成一个月牙形弧形状空腔。

16.进一步地,所述的以环形状的端点位置为搭接结合中心位置分成两片是将两片待制作环形塑料纤维板蒙皮圈两头都做成弧形状,且两片待制作环形塑料纤维板蒙皮圈在放入成型工装时,位于相同端头的两片待制作环形塑料纤维板蒙皮圈的端头搭接弧形部分相互搭接起来时,会出现相互弧形部分干涉;这样在两片待制作环形塑料纤维板蒙皮圈在工装中初始合起来时,由于端头搭接弧形部分相互将形成搭接间隙,构成以搭接结合中心位置中心的月牙形弧形状空腔。

17.进一步地,所述的月牙形弧形状空腔为一个;将一根待制作环形塑料纤维板蒙皮的两端搭接部位分别弯曲形成弧线形,并保证两端的弧线形能在相互搭接时能形成一个月牙形弧形状空腔;再将待制作环形塑料纤维板蒙皮弯曲放入成型工装中,并使得搭接部位交叉搭接形成一个月牙形弧形状空腔;再将一个月牙形加热头伸入到月牙形弧形状空腔内,对搭接部位的月牙形弧形状空腔内面进行加热,使得两片条形状塑料纤维板的搭接结合面被加热,再利用成型工装将两片待制作环形塑料纤维板蒙皮圈压合起来,形成一个整体的环形塑料纤维板蒙皮圈。

18.进一步地,所述的月牙形弧形状空腔的弧形面上下弧面的曲率半径包括上下弧面的曲率半径相同或上下弧面的曲率半径的不相同。

19.进一步地,环形塑料纤维板蒙皮圈搭接成型包括以下步骤:(1) 先将塑料纤维板按照需要成型的要求,制作出条状的预成型塑料纤维板,并对条状的预成型塑料纤维板的端头进行弯曲整形,确保预成型塑料纤维板端头搭接部分的搭接面在搭接时能够形成一个月牙形弧形状空腔;(2) 人工将预成型的塑料纤维板放入在模具内,将塑料纤维板按的搭接部分相互搭接在一起,让上下两个搭接面形成月牙形月牙形的弧形空腔;

(3) 采用一个与月牙形月牙形的弧形空腔大小相配的月牙形加热头,通过设备将月牙形加热头伸入到两个搭接面形成的月牙形月牙形的弧形空腔内;(4) 开始加热,热风通过月牙形加热头上热风孔均匀喷到塑料纤维板搭接部分的搭接面上,到达要求后,加热头停止加热,月牙形加热头退出;(5) 系统启动压接装置,压接装置将两片搭接部分塑料纤维板粘接在一起;(6)搭接成型后人工取出搭接成型好的塑料纤维板,制成整圈的环形塑料纤维板蒙皮圈。

20.本发明的有益效果:本发明采用塑料纤维板的搭接的方式制作环形塑料纤维板蒙皮圈,并通过月牙形的月牙形月牙形的弧形空腔加热搭接面,在进行压接;这样有以下一些优点:1、本发明采用塑料纤维板的搭接的方式制作环形塑料纤维板蒙皮圈,这样可以根据环形塑料纤维板蒙皮圈需要的大小,事先确定好环形塑料纤维板尺寸,在制作出塑料纤维板的两端头分别弯曲成型,再将成型后的塑料纤维板放在确定的工装内进行搭接;这样在制作环形塑料纤维板蒙皮圈过程中不再需要进行缠绕,也就不再存在缠绕时的绕制力,所以也就不会出现绕制力消除后的回弹问题,从而能精确地制作出环形塑料纤维板蒙皮圈;2、本发明采取在塑料纤维板的搭接部分形成月牙形月牙形的弧形空腔,并通过月牙形加热头进行加热,然后再进行搭接;这样可以在搭接时,只对月牙形月牙形的弧形空腔内的搭接面进行局部加热,避免了常规整体加热时容易出现的变形;3、本发明通过月牙形加热头的热风从多个热风孔吹出,对搭接部位的表层进行加热,能够使得搭接面更均匀第进行受热,更好的使得搭接部分的高分子树脂相结合,提高了复合材料之间的层间结合力,从而提高了搭接的质量;4、本发明的搭接部位选定在环形塑料纤维板蒙皮圈的弧形顶部进行切割作为搭接部分,可以在搭接时容易形成月牙形月牙形的弧形空腔;搭接时只需将两个搭接部位做出弧线形状,这样在放置在搭接压接模具中时,就很容易形成月牙形月牙形的弧形空腔;5、采用两片搭接结构时,塑料纤维板还可以做成两片相同结构,这样更便于部件的生产;当然也可以做成一大一小的两种塑料纤维板片料,不影响搭接效果;6、本发明相对于常规的缠绕方法制作蒙皮,可以实现自动化作业,且不用绕制,可大幅提高作业的工作效率,降低制造成本。

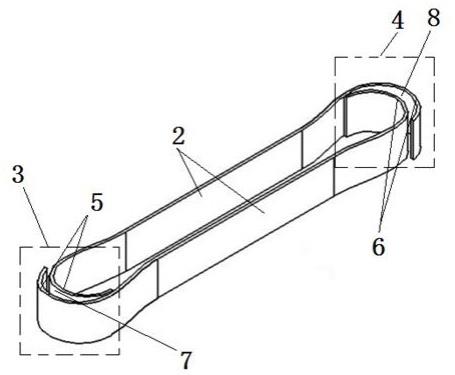

21.说明书附图图1为环形塑料纤维板蒙皮圈结构示意图;图2为本发明环形塑料纤维板蒙皮圈搭接立体示意图;图3为本发明环形塑料纤维板蒙皮圈搭接平面示意图;图4为本发明加热头结构示意图;图5为本发明搭接工装具总体结构爆炸结构示意图;图6为本发明搭接工装具夹持部分立体结构示意图;图7为本发明环形塑料纤维板蒙皮圈搭接工艺图;图8为本发明另一种环形塑料纤维板蒙皮圈搭接立体示意图。

具体实施方式

22.下面结合附图和具体实施例对本发明做详细说明。

23.发明人在制作环形塑料纤维板蒙皮圈的研究中发现,采用搭接的方式来制作环形塑料纤维板蒙皮圈的方法,可以有效解决原来缠绕制作蒙皮的不足。所谓采用搭接的方式来制作环形塑料纤维板蒙皮圈就是采用塑料焊接将塑料纤维板搭接起来形成所需要的环形塑料纤维板蒙皮圈,这样就是先预制好塑料纤维板,在根据具体尺寸通过搭接的方式形成环形塑料纤维板蒙皮圈,采用这种方式就可以和简便地控制环形塑料纤维板蒙皮圈的尺寸大小。但是目前采用的塑料焊接虽说方式很多,有加热工具焊接、感应焊接、摩擦焊接、超声波焊接、高频焊接、热风焊接等,但现有的塑料焊接都是通过各种加热手段直接对整个需要塑料焊接的部分进行整体加热;发明人在实际使用的过程中,发现现有塑料焊接方式很难达到所希望的效果,如果把焊接温度提升到塑料纤维板熔融点,这样焊接的效果最好,但很容易造成焊接部分的变形,尤其是对于制作环形塑料纤维板蒙皮圈之类的薄片状构件,尤其容易出现焊接部位变形;如果降低焊接的温度,使得塑料纤维板低于熔融点进行焊接,这样有难以达到很好的结合力,所以要把控这个焊接温度点十分重要,这也就增加了制作搭接件的环形塑料纤维板蒙皮圈的难度,因此,发明人通过反复研究,提出一种对搭接部分的结合面实施局部加热的方式制作环形塑料纤维板蒙皮圈的方法。

24.实施例一一种轻量化连杆的环形塑料纤维板蒙皮圈制作方法,采用搭接成型方法,先按照轻量化连杆的环形塑料纤维板蒙皮圈1(如附图1所示)的大小,以环形塑料纤维板蒙皮圈1两端弧形顶端为分割点,制作两片大小长短一样的预成型塑料纤维板2,并在预成型塑料纤维板2两端的搭接位置3和4形成搭接部分5和6,且对每一片的两端头需要搭接部分5和6弯曲成弧形状,使得两片预成型塑料纤维板合起来时,在两端搭接处合起来形成两个月牙形的弧形空腔7和8;再将带有弯曲成弧形状搭接部分的预成型塑料纤维板放入搭接成型设备(图中未画出,为常规压接设备)中,并使得两块预成型塑料纤维板2在成型工装中形成两端有两个月牙形的弧形空腔7和8;再利用加热头10(如附图4所示)伸入到两个月牙形的弧形空腔7和8内(如附图5所示),对两个月牙形的弧形空腔7和8内的待搭接结合面11进行局部加热,使得两片预成型塑料纤维板的待搭接结合面11被加热;再利用搭接成型工装将两片预成型塑料纤维板2压合起来,形成一个整体环形塑料纤维板蒙皮圈。

25.需要说明的是:所述的以环形塑料纤维板蒙皮圈两端弧形顶端为分割点是根据轻量化连杆的环形塑料纤维板蒙皮圈1的环形状的特点,在两端环形状的部位12,以两端环形状的顶部位置13作为搭接部分的中间分割点;所述的搭接部分5和6是将两片预成型塑料纤维板2的端头分别在顶部位置12的基础上进一步弯曲延伸,再将两片预成型塑料纤维板2相对合起来,通过两片预成型塑料纤维板2上的搭接弧形部分14组合形成搭接部分5和6;搭接弧形部分14的长短根据搭接的强度要求确定,并确保两个搭接部分5和6在两片预成型塑料纤维板放入成型工装中时,位于相同端头两片预成型塑料纤维板2的搭接弧形部分14会相互搭接起来形成月牙形的弧形空腔7和8;月牙形的弧形空腔7和8的大小取决于两个搭接弧形部分14的长短和弯曲的弧线曲率。

26.所述的制作两片大小长短一样的预成型塑料纤维板是以环形塑料纤维板蒙皮圈1

两端弧形顶端13为分割点所形成的两片完全相同的预成型塑料纤维板2,两片完全相同的预成型塑料纤维板2大小长短一样,两片预成型塑料纤维板2相对应合起来时,穿过两端弧形顶端13形成交叉,并形成搭接部分5和6。这样可以制作出两片一样的预成型塑料纤维板2,再将两片预成型塑料纤维板2合起来进行搭接即可,这样有利于预成型塑料纤维板2的标准化制作,也便于搭接时的自动化作业。

27.所述的对每一片的两端头需要搭接部分弯曲成弧形状是将两片预成型塑料纤维板2两头都做成弧形状,其中有一段是作为搭接弧形部分14,且两片预成型塑料纤维板2在放入成型工装时,必须要相互搭接的搭接弧形部分14不会叠合起来,而是处于相互干涉状态,这样在两片预成型塑料纤维板2在工装中初始合起来时,由于端头搭接弧形部分14相互干涉将形成搭接间隙,构成以搭接结合中心位置为中心的月牙形的弧形状空腔7和8。两端以及相同一端的上下搭接的搭接弧形部分14弯曲的弧形状曲率可以是相同的曲率,这样就可以制作成相同的两片待制作环形塑料纤维板蒙皮圈;但也可以是不相同的曲率,但必须要保证两个搭接部分在制作工装中搭接起来时能够形成月牙形的弧形状空腔7和8。优选地,两端的搭接弧形部分14弯曲的弧形状为轻量化连杆的环形塑料纤维板蒙皮圈本身自身环形状的环形曲率,这样将两片预成型塑料纤维板2放入在模具内时,两片预成型塑料纤维板端部2的搭接弧形部分14错位进行排放,两片预成型塑料纤维板2外侧的搭接弧形部分14可以分别贴紧工装的模具內壁,内侧的搭接弧形部分14再贴紧外侧的搭接部分,让两个上下搭接的搭接弧形部分14的搭接间隙空出来,构成月牙形弧形状空腔7和8。

28.所述的利用加热头10伸入到两个月牙形的弧形空腔7和8内是采用热风进行加热,且热风是通过加热头10吹到两片预成型塑料纤维板2端部的搭接部分搭接形成的月牙形弧形状空腔7和8内,对两片预成型塑料纤维板2端部搭接弧形部分14的搭接结合面11进行局部加热。

29.所述的加热头10为两个,分别设置在预成型塑料纤维板2端部的搭接弧形部分14搭接形成的月牙形弧形状空腔7和8上方,当需要对两片预成型塑料纤维板端部的搭接弧形部分14的搭接结合面11进行局部加热时,通过驱动装置将加热头10伸入到两个月牙形弧形状空腔7和8,由两个加热头10分别对两个月牙形弧形状空腔7和8所形成的搭接结合面11进行加热。加热头10的头部17形状与月牙形弧形状空腔7和8形状相同,头部17內部为空心,并且加热头10在与月牙形弧形状空腔7和8内搭接结合面11相对应的外表面15开有多个多个热风孔16,加热月牙形弧形状空腔7和8内搭接结合面11的热风从加热头10的头部多个热风孔16吹出,对月牙形弧形状空腔7和8内搭接结合面11进行加热。加热头10的头部17通过空心管18与作业设备(图中未画出)的热风头驱动装置19连接,并由作业设备提供热风。

30.具体环形塑料纤维板蒙皮圈搭接成型包括以下步骤(如附图5、6、7所示):(1) 先将塑料纤维板按照需要成型的要求,制作出预成型的塑料纤维板2,所制作出来的预成型的塑料纤维板2需要保证在两片预成型的塑料纤维板2放入在模具内时两端会搭接处两个月牙形的弧形空腔;(2) 人工将两片预成型的塑料纤维板2放入在模具内,两片预成型的塑料纤维板2右侧贴紧右模21,左侧贴紧左模20,让搭接部分两边的搭接间隙空出来,形成两个月牙形弧形状空腔;(3) 调整好加热头10,按下启动按钮启动设备,热风头驱动装置19搭载加风头10

下降,使得月牙形的加风头10进入预成型的塑料纤维板2搭接面所形成的两个月牙形的弧形状空腔的间隙内;(4) 通过作业设备经过热风头10向两个月牙形的弧形状空腔的间隙内输送热风,开始对搭接结合面进行加热,热风通过弧形的加风头10的热风孔16均匀喷到待制作环形塑料纤维板蒙皮圈搭接面11上,到达设定要求后,加风头10停止加热,加风头10上升,退出两个月牙形的弧形状空腔;(5) 液压系统启动,油缸推动活动内模22和活动外模23配合将两片塑料纤维板2粘接在一起;(6) 达到设定压力后,液压站停止加压;(7) 模具保持压紧状态,到达保持时间后,液压系统再次启动,松开模具;(8) 人工取出搭接成型好的塑料纤维板。

31.该实施例采用两片相同结构的环形塑料纤维板将两头分别弯曲成弧形,再在成型模具中摆放形成搭接部分的月牙形月牙形的弧形空腔,通过月牙形弧形加热头的热风均匀对搭接部分的结合面进行局部加热,这样在进行搭接压接时两片塑料纤维板的搭接面的受热程度一致,所搭接出来的效果也就会一致,不仅可以有效提高加热的均匀性,增加搭接面的层间结合的均匀性,还可以有效防止压接过程中的变形;同时将环形塑料纤维板做成两片相同结构,并在顶部进行切割分开成两部分,这种分成两片预成型的塑料纤维板制作环形塑料纤维板蒙皮圈的方法,且选定在环形塑料纤维板蒙皮圈的两端顶部作为搭接部位,可以采用相同的两片预成型的塑料纤维板进行搭接;这样可以将环形塑料纤维板做成标准的标准件,实现自动化作业。

32.实施例二实施例二的搭接原理与实施例一是一样的,只是不是采用两片预成型的塑料纤维板制作环形塑料纤维板蒙皮圈,而且选用一整条的预成型的塑料纤维板201来制作环形塑料纤维板蒙皮圈。一种推力杆环形塑料纤维板蒙皮圈搭接成型方法,推力杆环形塑料纤维板蒙皮圈通过一条条形状预成型的塑料纤维板201搭接成型;所述的一条条形状预成型的塑料纤维板201搭接成型是将一条整条的预成型的塑料纤维板201的两端搭接部位202整形成弧形状,并在搭接处搭接时通过两端的搭接部位202上下排列组合形成一个月牙形月牙形的弧形空腔203,再通过加热装置对月牙形月牙形的弧形空腔203的搭接内表面204进行均匀加热,再对搭接部位进行压接形成环形塑料纤维板蒙皮圈,形成一个整体的推力杆环形塑料纤维板蒙皮圈。

33.所述的在搭接处形成一个月牙形月牙形的弧形空腔是先将待制作环形塑料纤维板蒙皮圈的条形状塑料纤维板201的搭接部位202分别制成弯曲的弧形面,再将待制作环形塑料纤维板蒙皮圈的条形状塑料纤维板201放置在成型装置中,并使得条形状塑料纤维板的搭接部位部分在条形状塑料纤维板搭接时,搭接部位202弯曲的弧形面相互错位搭接在一起,形成月牙形的弧形状空腔203。

34.所述的通过加热装置对弧形状空腔203的搭接内表面进行均匀加热是将一个与搭接部位部分所形成的月牙形弧形状空腔相配的月牙形加热头伸入到月牙形弧形状空腔内,通过月牙形加热头吹出热风对月牙形弧形状空腔内的搭接部位部分搭接面进行加热。

35.所述的通过月牙形加热头吹出热风是在月牙形加热头面向月牙形弧形状空腔内

的搭接部位部分搭接面的部分,按照加热热风需求分别开出多个热风孔,使得热风通过热风孔吹出,对月牙形弧形状空腔内的搭接部位部分搭接面均匀加热。

36.所述的待制作环形塑料纤维板蒙皮圈是两片相同的两端为弧线形的待制作环形塑料纤维板蒙皮圈,只是两端的弧线形曲率不一样,在放入成型工装时,将两片待制作环形塑料纤维板蒙皮圈按照不同曲率半径的弧线形使得两端头都是不同曲率半径的弧线形面配合在一起,从而在两头分别形成月牙形的弧形空腔。

37.所述的两片待制作环形塑料纤维板蒙皮圈是两片两端为不相同的弧线形的待制作环形塑料纤维板蒙皮圈,其中一片为两端大曲率半径弧线形端头,另一片为两端小曲率半径弧线形端头,将一片大曲率半径弧线形端头与一片小曲率半径弧线形端头一起放入成型工装,在两头由不同曲率的弧线形端头形成两个月牙形的弧形空腔。

38.推力杆环形塑料纤维板蒙皮圈搭接成型包括以下步骤:(1) 先将塑料纤维板按照需要成型的要求,制作出条状的预成型塑料纤维板,并对条状的预成型塑料纤维板的端头进行弯曲整形,确保预成型塑料纤维板一头的端头搭接部分的搭接面在搭接时能够形成一个月牙形弧形状空腔;(2) 人工将预成型的塑料纤维板放入在模具内,将塑料纤维板按的搭接部分相互搭接在一起,让上下两个搭接面形成月牙形月牙形的弧形空腔;(3) 采用一个与月牙形月牙形的弧形空腔大小相配的月牙形加热头,通过设备将月牙形加热头伸入到搭接面形成的月牙形月牙形的弧形空腔内;(4) 开始加热,热风通过月牙形加热头上热风孔均匀喷到塑料纤维板搭接部分的搭接面上,到达要求后,加热头停止加热,月牙形加热头退出;(5) 系统启动压接装置,压接装置将两片搭接部分塑料纤维板粘接在一起;(6) 搭接成型后人工取出搭接成型好的塑料纤维板,制成整圈的环形塑料纤维板蒙皮圈。

39.需要进一步说明的是:上述所列实施例,只是结合附图对本发明的技术方案进行清楚、完整的描述;显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,而且本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。同时,说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

40.本发明的有益效果:本发明采用塑料纤维板的搭接的方式制作环形塑料纤维板蒙皮圈,并通过月牙形的月牙形月牙形的弧形空腔加热搭接面,在进行压接;这样有以下一些优点:1、本发明采用塑料纤维板的搭接的方式制作环形塑料纤维板蒙皮圈,这样可以根据环形塑料纤维板蒙皮圈需要的大小,事先确定好环形塑料纤维板尺寸,在制作出塑料纤维板的两端头分别弯曲成型,再将成型后的塑料纤维板放在确定的工装内进行搭接;这样

在制作环形塑料纤维板蒙皮圈过程中不再需要进行缠绕,也就不再存在缠绕时的绕制力,所以也就不会出现绕制力消除后的回弹问题,从而能精确地制作出环形塑料纤维板蒙皮圈;2、本发明采取在塑料纤维板的搭接部分形成月牙形月牙形的弧形空腔,并通过月牙形加热头进行加热,然后再进行搭接;这样可以在搭接时,只对月牙形月牙形的弧形空腔内的搭接面进行局部加热,避免了常规整体加热时容易出现的变形;3、本发明通过月牙形加热头的热风从多个热风孔吹出,对搭接部位的表层进行加热,能够使得搭接面更均匀第进行受热,更好的使得搭接部分的高分子树脂相结合,提高了复合材料之间的层间结合力,从而提高了搭接的质量;两片塑料纤维板的搭接部位的结合面能够均匀受热;4、本发明的搭接部位选定在环形塑料纤维板蒙皮圈的弧形顶部进行切割作为搭接部分,可以在搭接时容易形成月牙形月牙形的弧形空腔;搭接时只需将两个搭接部位做出弧线形状,这样在放置在搭接压接模具中时,就很容易形成月牙形月牙形的弧形空腔;5、采用两片搭接结构时,塑料纤维板还可以做成两片相同结构,这样更便于部件的生产;当然也可以做成一大一小的两种塑料纤维板片料,不影响搭接效果;本发明相对于常规的缠绕方法制作蒙皮,可以实现自动化作业,且不用绕制,可大幅提高作业的工作效率,降低制造成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1