一种生物基聚氨酯泡沫连续发泡成型设备的制作方法

1.本发明涉及聚氨酯泡沫技术领域,具体涉及一种生物基聚氨酯泡沫连续发泡成型设备。

背景技术:

2.聚氨酯硬质泡沫是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物。 聚氨酯泡有软泡和硬泡两种,软泡为开孔结构, 硬泡为闭孔结构;软泡又分为结皮和不结皮两种,聚氨酯硬泡体是一种具有保温与防水功能的新型合成材料,其导热系数低,相当于挤塑板的一半,是所有保温材料中导热系数最低的,硬质聚氨酯泡沫塑料主要应用在建筑物外墙保温,屋面防水保温一体化、冷库保温隔热、管道保温材料、建筑板材、冷藏车及冷库隔热材等,但是在发泡的过程中容易出现残留在设备内部,使其对再次使用造成影响,降低了设备主体的加工效率,不易对成型位置取出产品后进行清理,进而增大了设备清洁的难度,降低了设备产出的质量。

3.综上所述,在发泡的过程中容易出现残留在设备内部,使其对再次使用造成影响,降低了设备主体的加工效率,不易对成型位置取出产品后进行清理,进而增大了设备清洁的难度,降低了设备产出的质量。

技术实现要素:

4.针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:本发明所述的一种生物基聚氨酯泡沫连续发泡成型设备,包括,安装板,所述安装板具有板体,以及设置在所述安装板顶部的试剂筒,所述安装板的底部中间位置固定连接有喷涂架,所述喷涂架的顶部延伸至安装板的外部,通过安装板对试剂筒进行支撑,使得试剂筒在安装板上能够进行均匀受力,从而避免了试剂筒在安装板上出现松动导致原料洒出的情况,便于增大试剂筒充分原料后对安装板的挤压效果;底座,所述底座具有固定基座,以及设置在所述底座顶部的拉伸杆,所述拉伸杆的顶端与安装板固定连接,所述拉伸杆的外表面固定连接有固定架,所述固定架远离拉伸杆的位置与喷涂架固定连接,通过拉伸杆在安装板上能够进行竖直方向的伸缩运动,使得拉伸杆的移动能够对喷涂架与底座之间的距离进行调节,便于工作人员根据自身需要进行喷涂位置的调整,进而保证了设备整体成型的质量,且固定架在拉伸杆上能够对喷涂架进行固定,从而增大了喷涂架自身的稳定性,所述喷涂架包括:成型座,所述成型座具有成型腔,以及设置在所述成型座底部的推料架,所述推料架的顶部延伸至成型座的内部,所述推料架的底部与底座固定连接,通过成型座在底座上,并随着成型座在推料架的带动下能够对出现的产品进行推动,从而保证了产品取出的便捷,且推料架在成型座内部的移动,能够对其起到清洁的作用,避免了产品取出后需要对其进行清理的情况,进而提高了设备的加工效率降低了成型座内部清洁的难度;

加固杆,所述加固杆具有杆体,以及设置在所述加固杆的底端的发泡筒,所述发泡筒的底部中间位置连通有喷涂头,所述发泡筒的外表面底部固定连接有防护架,所述发泡筒的顶部位于加固杆的两侧连通有导流软管,通过导流软管将原料从试剂筒的内部输送至发泡筒的内部,使得发泡筒对原料处理后经喷涂头进行成型工作,便于对产品在成型座内部的成型位置进行调节,进而减小了喷涂过程中的偏差,且发泡筒的内部具有清除结构,便于保持发泡筒内部的洁净,使得成型座及发泡筒再次工作时不易受到残留杂质的影响,进而提高了产品产出的质量,所述喷涂头的外表面顶部与防护架滑动连接,所述成型座的外表面与底座固定连接,所述导流软管的顶端贯穿安装板且延伸至安装板的外部,所述导流软管的顶端与试剂筒连通。

5.优选的,所述推料架包括承载盘,所述承载盘的底部和固定连接有液压缸,所述液压缸的顶部贯穿承载盘且延伸至承载盘的内部,通过承载盘在液压缸的带动下能够进行移动,使得承载盘在成型座的内部能够对产品进行推动,且承载盘在成型座内部的高度能够对产品的成型位置进行调整,便于工作人员对产品的体积进行控制,同时液压缸均匀分布在承载盘上,从而避免了承载盘移动时出现倾斜或卡死的情况,便于工作人员对成型座的内部进行观察,所述液压缸的底部固定连接有装配架,所述装配架的底部固定连接有安装盒,通过装配架与安装盒连接,使得装配架在安装盒的内部能够对液压缸进行支撑,从而避免了液压缸在收缩时与安装盒直接接触的情况出现,且装配架能够对液压缸进行支撑,从而增大了液压缸自身的承受力,使得液压缸在装配架上进行平稳升降,所述安装盒的底部固定连接有连接座。

6.优选的,所述发泡筒包括筒体,所述筒体的内腔顶部转动连接有联动盘,所述联动盘的底部中间位置固定连接有旋转架,通过旋转架随联动盘在电机的带动进行旋转,使得旋转架转动时能够对筒体内部的原料进行搅拌,从而保证了原料在筒体的内部能够进行充分发泡,从而避免了原料在筒体的内部发泡时出现过多残留的情况,且联动盘在筒体上旋转能够对其安装位置进行定位,从而避免了旋转架在联动盘上旋转时发生晃动的物体,所述联动盘的底部位于旋转架的两侧固定连接有支撑板,所述支撑板的底部与旋转架固定连接,通过支撑板均匀分布在联动盘上,使得支撑板能够对旋转架与联动盘的连接位置进行加固,便于联动盘对支撑板受到的压力进行分担,从而增强了支撑板自身的强度,防止支撑板因受到的压力过大出现断裂或弯曲的情况,进一步延长了支撑板的使用寿命,所述筒体内表面底部滑动连接有清除架。

7.优选的,所述防护架包括紧固环,所述紧固环的底部固定连接有分隔套,所述分隔套的内腔顶部固定连接有防护管,所述防护管的外表面贯穿分隔套且延伸至分隔套的外部,通过防护管在分隔套的内部能够增大分隔套自身的强度,使得分隔套与防护管能够对喷涂头的喷涂范围进行保护,且分隔套与紧固环的连接,便于紧固环对分隔套进行固定,从而避免了分隔套在紧固环上发生松动或倾斜的情况,能够利用分隔套对喷涂头的活动范围进行限位,所述分隔套的内表面固定连接有弹力柱,所述弹力柱远离分隔套的一端固定连接有辅助件,通过弹力柱均匀分布在分隔套上,便于弹力柱随辅助件受到喷涂头的压力时进行收缩,从而与分隔套进行配合对喷涂头及辅助件的活动范围进行限制,同时弹力柱能够进一步增大分隔套自身的承受力,从而保证了喷涂头的工作效率。

8.优选的,所述连接座包括顶置板,所述顶置板的底部固定连接有缓冲架,通过顶置

板与缓冲架连接,且顶置板与承载盘连接,使得顶置板能够随承载盘进行移动,便于承载盘移动时缓冲架能够进行伸缩,从而起到了导向的作用,能够利用缓冲架对承载盘移动过程中的压力进行缓冲,进而提高了承载盘自身的承载力,进一步保证了设备成型过程中产品的质量,所述缓冲架的底部固定连接有加强块,所述加强块的顶部中间位置固定连接有限位块,所述限位块的两侧外壁底部固定连接有侧向连接架,所述侧向连接架的底部与加强块固定连接,通过侧向连接架与限位块在加强块上,便于增大侧向连接架与限位块对安装盒连接位置的紧固性,使得安装盒在安装后不易发生松动的现象,且限位块与侧向连接架能够增大加强块上连接位置的接触面积,进而提高了加强块连接位置的稳定性。

9.优选的,所述清除架包括限位件,所述限位件的两侧外壁顶部固定连接有承重环,所述承重环的底部固定连接有液压杆,通过承重环上均匀分布在液压杆能够进行伸缩运动,使得液压杆能够同时进行工作,利用限位件对承重环的压力进行分担,进而保证了限位件与筒体连接的紧固效果,且承重环与限位件的连接,便于在筒体的内部保持平衡,使得液压杆在承重环上的升降不易发生倾斜或松动的情况,所述液压杆的底端固定连接有位移环,所述位移环的内表面滑动连接有擦拭板,通过位移环随液压杆进行移动,且位移环上具有的擦拭板能够对筒体的内表面进行擦拭,从而避免了筒体的内表面在使用的过程中粘附原料残留的情况,进而提高了筒体内部的洁净,防止再次使用时筒体的内部出现原料污染的情况,从而保证了筒体内部原料处理的质量,所述限位件的两侧外壁底部与位移环滑动连接。

10.优选的,所述辅助件包括内固环,所述内固环的外表面固定连接有套筒,所述套筒的内表面固定连接有微调架,所述微调架远离套筒的一侧固定连接有辅助板,所述微调架远离辅助板的一侧贯穿套筒,通过辅助板受到喷涂头的压力时能够对微调架进行施压,使得微调架受到压力进行收缩,从而增大了喷涂头在套筒内部的活动空间,微调架与辅助板均匀分布在套筒的内部,便于微调架能够起到助推的作用,且辅助板与喷涂头的接触面具体弹性,从而喷涂头表面的损伤,进而延长了喷涂头的使用寿命,所述套筒的底部固定连接有延展板,通过延展板均匀分布在套筒上,使得延展板增大接触喷涂头的面积,避免了喷涂头进行喷涂位置调节时移动范围过大导致产品损坏的情况,且延展板与内固环在套筒上进行配合,进一步增强了套筒自身的强度,防止套筒随微调架的推力进行移动时表面发生损坏的情况。

11.本发明提供了一种生物基聚氨酯泡沫连续发泡成型设备。具备以下有益效果:1.该生物基聚氨酯泡沫连续发泡成型设备,设置了拉伸杆、安装板、成型座、喷涂头,通过拉伸杆在安装板上能够进行竖直方向的伸缩运动,便于工作人员根据自身需要进行喷涂位置的调整,进而保证了设备整体成型的质量,从而保证了产品取出的便捷,导流软管将原料从试剂筒的内部输送至发泡筒的内部,使得发泡筒对原料处理后经喷涂头进行成型工作,便于对产品在成型座内部的成型位置进行调节,进而减小了喷涂过程中的偏差,使得成型座及发泡筒再次工作时不易受到残留杂质的影响,进而提高了产品产出的质量。

12.2.该生物基聚氨酯泡沫连续发泡成型设备,通过辅助板受到喷涂头的压力时能够对微调架进行施压,从而增大了喷涂头在套筒内部的活动空间,微调架与辅助板均匀分布在套筒的内部,便于微调架能够起到助推的作用,延展板均匀分布在套筒上,使得延展板增大接触喷涂头的面积,避免了喷涂头进行喷涂位置调节时移动范围过大导致产品损坏的情

况。

13.3.该生物基聚氨酯泡沫连续发泡成型设备,通过承重环上均匀分布在液压杆能够进行伸缩运动,使得液压杆能够同时进行工作,利用限位件对承重环的压力进行分担,进而保证了限位件与筒体连接的紧固效果,位移环随液压杆进行移动,进而提高了筒体内部的洁净,防止再次使用时筒体的内部出现原料污染的情况,从而保证了筒体内部原料处理的质量。

14.4.该生物基聚氨酯泡沫连续发泡成型设备,通过顶置板与缓冲架连接,且顶置板与承载盘连接,使得顶置板能够随承载盘进行移动,便于承载盘移动时缓冲架能够进行伸缩,能够利用缓冲架对承载盘移动过程中的压力进行缓冲,侧向连接架与限位块在加强块上,便于增大侧向连接架与限位块对安装盒连接位置的紧固性,使得安装盒在安装后不易发生松动的现象。

15.5.该生物基聚氨酯泡沫连续发泡成型设备,通过防护管在分隔套的内部能够增大分隔套自身的强度,使得分隔套与防护管能够对喷涂头的喷涂范围进行保护,能够利用分隔套对喷涂头的活动范围进行限位,弹力柱均匀分布在分隔套上,便于弹力柱随辅助件受到喷涂头的压力时进行收缩,从而与分隔套进行配合对喷涂头及辅助件的活动范围进行限制。

16.6.该生物基聚氨酯泡沫连续发泡成型设备,通过旋转架随联动盘在电机的带动进行旋转,使得旋转架转动时能够对筒体内部的原料进行搅拌,从而避免了原料在筒体的内部发泡时出现过多残留的情况,支撑板均匀分布在联动盘上,使得支撑板能够对旋转架与联动盘的连接位置进行加固,便于联动盘对支撑板受到的压力进行分担,从而增强了支撑板自身的强度。

17.7.该生物基聚氨酯泡沫连续发泡成型设备,通过承载盘在液压缸的带动下能够进行移动,使得承载盘在成型座的内部能够对产品进行推动,便于工作人员对产品的体积进行控制,便于工作人员对成型座的内部进行观察,装配架与安装盒连接,使得装配架在安装盒的内部能够对液压缸进行支撑,从而避免了液压缸在收缩时与安装盒直接接触的情况出现。

附图说明

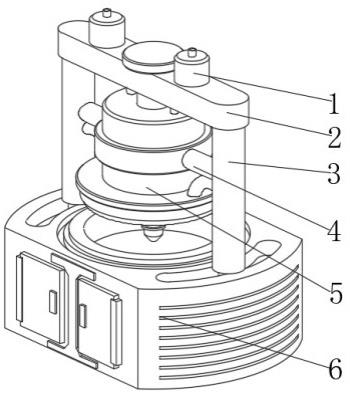

18.图1为本发明整体的结构示意图;图2为本发明喷涂架的结构示意图;图3为本发明推料架的结构示意图;图4为本发明发泡筒的结构示意图;图5为本发明防护架的结构示意图;图6为本发明连接座的结构示意图;图7为本发明清除架的结构示意图;图8为本发明辅助件的结构示意图。

19.图中:1、试剂筒;2、安装板;3、拉伸杆;4、固定架;5、喷涂架;51、成型座;52、推料架;521、承载盘;522、安装盒;523、装配架;524、液压缸;525、连接座;71、顶置板;72、缓冲架;73、限位块;74、侧向连接架;75、加强块;53、喷涂头;54、发泡筒;541、筒体;542、联动盘;

543、支撑板;544、旋转架;545、清除架;81、限位件;82、承重环;83、液压杆;84、位移环;85、擦拭板;55、防护架;551、紧固环;552、分隔套;553、防护管;554、辅助件;91、套筒;92、延展板;93、内固环;94、辅助板;95、微调架;555、弹力柱;56、加固杆;57、导流软管;6、底座。

具体实施方式

20.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

21.实施例1请参阅图1-图5,本发明提供一种技术方案:一种生物基聚氨酯泡沫连续发泡成型设备,包括,安装板2,安装板2具有板体,以及设置在安装板2顶部的试剂筒1,安装板2的底部中间位置固定连接有喷涂架5,喷涂架5的顶部延伸至安装板2的外部,通过安装板2对试剂筒1进行支撑,使得试剂筒1在安装板2上能够进行均匀受力,从而避免了试剂筒1在安装板2上出现松动导致原料洒出的情况,便于增大试剂筒1充分原料后对安装板2的挤压效果;底座6,底座6具有固定基座,以及设置在底座6顶部的拉伸杆3,拉伸杆3的顶端与安装板2固定连接,拉伸杆3的外表面固定连接有固定架4,固定架4远离拉伸杆3的位置与喷涂架5固定连接,通过拉伸杆3在安装板2上能够进行竖直方向的伸缩运动,使得拉伸杆3的移动能够对喷涂架5与底座6之间的距离进行调节,便于工作人员根据自身需要进行喷涂位置的调整,进而保证了设备整体成型的质量,且固定架4在拉伸杆3上能够对喷涂架5进行固定,从而增大了喷涂架5自身的稳定性,喷涂架5包括:成型座51,成型座51具有成型腔,以及设置在成型座51底部的推料架52,推料架52的顶部延伸至成型座51的内部,推料架52的底部与底座6固定连接,通过成型座51在底座6上,并随着成型座51在推料架52的带动下能够对出现的产品进行推动,从而保证了产品取出的便捷,且推料架52在成型座51内部的移动,能够对其起到清洁的作用,避免了产品取出后需要对其进行清理的情况,进而提高了设备的加工效率降低了成型座51内部清洁的难度;加固杆56,加固杆56具有杆体,以及设置在加固杆56的底端的发泡筒54,发泡筒54的底部中间位置连通有喷涂头53,发泡筒54的外表面底部固定连接有防护架55,发泡筒54的顶部位于加固杆56的两侧连通有导流软管57,通过导流软管57将原料从试剂筒1的内部输送至发泡筒54的内部,使得发泡筒54对原料处理后经喷涂头53进行成型工作,便于对产品在成型座51内部的成型位置进行调节,进而减小了喷涂过程中的偏差,且发泡筒54的内部具有清除结构,便于保持发泡筒54内部的洁净,使得成型座51及发泡筒54再次工作时不易受到残留杂质的影响,进而提高了产品产出的质量。

22.其中,推料架52包括承载盘521,承载盘521的底部和固定连接有液压缸524,液压缸524的顶部贯穿承载盘521且延伸至承载盘521的内部,通过承载盘521在液压缸524的带动下能够进行移动,使得承载盘521在成型座51的内部能够对产品进行推动,且承载盘521

在成型座51内部的高度能够对产品的成型位置进行调整,便于工作人员对产品的体积进行控制,同时液压缸524均匀分布在承载盘521上,从而避免了承载盘521移动时出现倾斜或卡死的情况,便于工作人员对成型座51的内部进行观察,液压缸524的底部固定连接有装配架523,装配架523的底部固定连接有安装盒522,通过装配架523与安装盒522连接,使得装配架523在安装盒522的内部能够对液压缸524进行支撑,从而避免了液压缸524在收缩时与安装盒522直接接触的情况出现,且装配架523能够对液压缸524进行支撑,从而增大了液压缸524自身的承受力,使得液压缸524在装配架523上进行平稳升降,安装盒522的底部固定连接有连接座525。

23.其中,发泡筒54包括筒体541,筒体541的内腔顶部转动连接有联动盘542,联动盘542的底部中间位置固定连接有旋转架544,通过旋转架544随联动盘542在电机的带动进行旋转,使得旋转架544转动时能够对筒体541内部的原料进行搅拌,从而保证了原料在筒体541的内部能够进行充分发泡,从而避免了原料在筒体541的内部发泡时出现过多残留的情况,且联动盘542在筒体541上旋转能够对其安装位置进行定位,从而避免了旋转架544在联动盘542上旋转时发生晃动的物体,联动盘542的底部位于旋转架544的两侧固定连接有支撑板543,支撑板543的底部与旋转架544固定连接,通过支撑板543均匀分布在联动盘542上,使得支撑板543能够对旋转架544与联动盘542的连接位置进行加固,便于联动盘542对支撑板543受到的压力进行分担,从而增强了支撑板543自身的强度,防止支撑板543因受到的压力过大出现断裂或弯曲的情况,进一步延长了支撑板543的使用寿命,筒体541内表面底部滑动连接有清除架545。

24.其中,防护架55包括紧固环551,紧固环551的底部固定连接有分隔套552,分隔套552的内腔顶部固定连接有防护管553,防护管553的外表面贯穿分隔套552且延伸至分隔套552的外部,通过防护管553在分隔套552的内部能够增大分隔套552自身的强度,使得分隔套552与防护管553能够对喷涂头53的喷涂范围进行保护,且分隔套552与紧固环551的连接,便于紧固环551对分隔套552进行固定,从而避免了分隔套552在紧固环551上发生松动或倾斜的情况,能够利用分隔套552对喷涂头53的活动范围进行限位,分隔套552的内表面固定连接有弹力柱555,弹力柱555远离分隔套552的一端固定连接有辅助件554,通过弹力柱555均匀分布在分隔套552上,便于弹力柱555随辅助件554受到喷涂头53的压力时进行收缩,从而与分隔套552进行配合对喷涂头53及辅助件554的活动范围进行限制,同时弹力柱555能够进一步增大分隔套552自身的承受力,从而保证了喷涂头53的工作效率。

25.使用时,将原料加入试剂筒1的内部,再利用拉伸杆3在底座6上进行升降对安装板2的高度进行调节,而筒体541经固定架4与加固杆56进行固定,然后,液压缸524在装配架523上推动承载盘521在成型座51的内部进行升降,使得承载盘521对成型位置进行调整,试剂筒1内部的原料经导流软管57输送至筒体541的内部,此时,联动盘542随电机进行旋转带动旋转架544进行转动,从而对原料进行搅拌,使得搅拌后的原料经喷涂头53对成型座51内部进行喷涂,而紧固环551在筒体541上进行固定,而分隔套552内部的防护管553对其进行支撑,从而限定了喷涂头53的活动范围。

26.实施例2:请参阅图6-图8,在实施例1的基础上,本发明提供一种技术方案:连接座525包括顶置板71,顶置板71的底部固定连接有缓冲架72,通过顶置板71与缓冲架72连接,且顶置板

71与承载盘521连接,使得顶置板71能够随承载盘521进行移动,便于承载盘521移动时缓冲架72能够进行伸缩,从而起到了导向的作用,能够利用缓冲架72对承载盘521移动过程中的压力进行缓冲,进而提高了承载盘521自身的承载力,进一步保证了设备成型过程中产品的质量,缓冲架72的底部固定连接有加强块75,加强块75的顶部中间位置固定连接有限位块73,限位块73的两侧外壁底部固定连接有侧向连接架74,侧向连接架74的底部与加强块75固定连接,通过侧向连接架74与限位块73在加强块75上,便于增大侧向连接架74与限位块73对安装盒522连接位置的紧固性,使得安装盒522在安装后不易发生松动的现象,且限位块73与侧向连接架74能够增大加强块75上连接位置的接触面积,进而提高了加强块75连接位置的稳定性。

27.其中,清除架545包括限位件81,限位件81的两侧外壁顶部固定连接有承重环82,承重环82的底部固定连接有液压杆83,通过承重环82上均匀分布在液压杆83能够进行伸缩运动,使得液压杆83能够同时进行工作,利用限位件81对承重环82的压力进行分担,进而保证了限位件81与筒体541连接的紧固效果,且承重环82与限位件81的连接,便于在筒体541的内部保持平衡,使得液压杆83在承重环82上的升降不易发生倾斜或松动的情况,液压杆83的底端固定连接有位移环84,位移环84的内表面滑动连接有擦拭板85,通过位移环84随液压杆83进行移动,且位移环84上具有的擦拭板85能够对筒体541的内表面进行擦拭,从而避免了筒体541的内表面在使用的过程中粘附原料残留的情况,进而提高了筒体541内部的洁净,防止再次使用时筒体541的内部出现原料污染的情况,从而保证了筒体541内部原料处理的质量,限位件81的两侧外壁底部与位移环84滑动连接。

28.其中,辅助件554包括内固环93,内固环93的外表面固定连接有套筒91,套筒91的内表面固定连接有微调架95,微调架95远离套筒91的一侧固定连接有辅助板94,微调架95远离辅助板94的一侧贯穿套筒91,通过辅助板94受到喷涂头53的压力时能够对微调架95进行施压,使得微调架95受到压力进行收缩,从而增大了喷涂头53在套筒91内部的活动空间,微调架95与辅助板94均匀分布在套筒91的内部,便于微调架95能够起到助推的作用,且辅助板94与喷涂头53的接触面具体弹性,从而喷涂头53表面的损伤,进而延长了喷涂头53的使用寿命,套筒91的底部固定连接有延展板92,通过延展板92均匀分布在套筒91上,使得延展板92增大接触喷涂头53的面积,避免了喷涂头53进行喷涂位置调节时移动范围过大导致产品损坏的情况,且延展板92与内固环93在套筒91上进行配合,进一步增强了套筒91自身的强度,防止套筒91随微调架95的推力进行移动时表面发生损坏的情况。

29.使用时,顶置板71随承载盘521进行移动,从而带动缓冲架72进行伸缩,并对承载盘521的移动进行缓冲,使得液压缸524在产品成型后将其顶出成型座51,而限位块73与侧向连接架74在加强块75上对安装盒522进行固定,喷涂头53的移动对辅助板94进行接触,使得辅助板94受到喷涂头53的压力并传递至微调架95上,使得微调架95对套筒91推动对弹力柱555进行挤压,而套筒91上的延展板92一同接触喷涂头53,在筒体541内部停止送料时,液压杆83在承重环82上伸长带动位移环84进行下降,使得位移环84上的擦拭板85对筒体541进行擦拭,且液压杆83在承重环82上收缩时,位移环84随液压杆83带动擦拭板85进行上升擦拭,且位移环84移动时接触限位件81。

30.实施例3:请参阅图1-图8,在实施例1、实施例2的基础上,本发明提供一种技术方案:一种生

物基聚氨酯泡沫连续发泡成型设备的使用方法,步骤一:将设备进行安装,再将需要的原料倒入试剂筒1的内部,使试剂筒1内部的原料经导流软管57输送至筒体541的内部;步骤二:通过工作人员拉动拉伸杆3在底座6上进行竖直方向的升降调节安装板2与底座6之间的范围,而加固杆56与固定架4对筒体541进行固定,使得筒体541随安装板2进行移动;步骤三:利用联动盘542随电机带动旋转架544进行旋转,使得旋转架544对筒体541内部的原料进行搅拌,并随着筒体541内部的原料经搅拌发泡后输送至喷涂头53的内部,使得喷涂头53将原料喷涂至成型座51内部进行成型;步骤四:通过喷涂头53在筒体541上进行喷涂时,喷涂头53喷涂时的晃动对辅助板94进行挤压,使得辅助板94受到压力传递至微调架95上,使微调架95受到辅助板94的推力进行收缩,并利用套筒91与延展板92受到压力后进行移动对弹力柱555进行挤压;步骤五:随着弹力柱555受到压力进行收缩带动套筒91随其进行移动,而分隔套552在紧固环551上对弹力柱555的收缩范围进行限位,并利用紧固环551安装在筒体541上对喷涂头53进行定位;步骤六:在成型完成后,液压缸524在装配架523上推动承载盘521在成型座51内部滑动对产品进行顶出,随着承载盘521移动时带动顶置板71进行移动,使得顶置板71流动缓冲架72在加强块75上进行伸缩运动;步骤七:在筒体541内部出料停止时,液压杆83在承重环82上进行伸缩运动带动位移环84在限位件81上进行移动,使得位移环84上的擦拭板85随其移动时对筒体541的内表面进行擦拭,并利用限位件81对位移环84的升降范围进行限位,使位移环84随液压杆83的带动进行往复运动。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1