一种表面加饰产品的制作方法与流程

本申请涉及产品表面装饰领域,尤其涉及一种表面加饰产品的制作方法。

背景技术:

1、在汽车以及现代工业产品装饰产业中,出于轻量化考虑,一直广泛使用树脂成形的产品。现阶段为了提高产品的阻燃性、耐用性和外表的美观与质感,对产品内外装饰品都提出了更高的要求。

2、装饰品高档的装饰质感,更加符合市场需求,也可增强产品的竞争力。所以在降低成本的同时,对提高“加饰(外观和触感的装饰)”方面的需求日益增加,而现有的加饰工艺中存在如下问题:

3、现有的汽车行业零件的面板和开关等以及其他工业外观产品对加饰要求较高的塑胶成形品,普遍利用水压转印和粘贴膜的方法进行加饰,但如果产品弯曲度较大,粘上平面形状的转印涂膜和贴胶,就会出现拉伸和变形,导致产品外观美感下降,所以这些方法只适用于弯曲度较小的平面成形品。

4、同时用水压转印方法加饰的表面为了增加其耐磨性,还需在表面进行涂敷耐磨层材料,从而增加了加工成本。

5、此外,像汽车方向盘需要进行全方位加饰的产品,虽然可以采用将木材嵌入成形品的方法加饰,但因为需要注塑成形以外的加工工艺,成本较高。

6、近年来随着人们对产品品质感要求的提高,一种适用范围广、制造成本低、外观更具美感的加饰产品,在汽车装饰以及其他工业装饰行业具有极高的需求以及应用价值。

7、公开于本发明背景技术部分的信息仅仅旨在加深对本发明的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

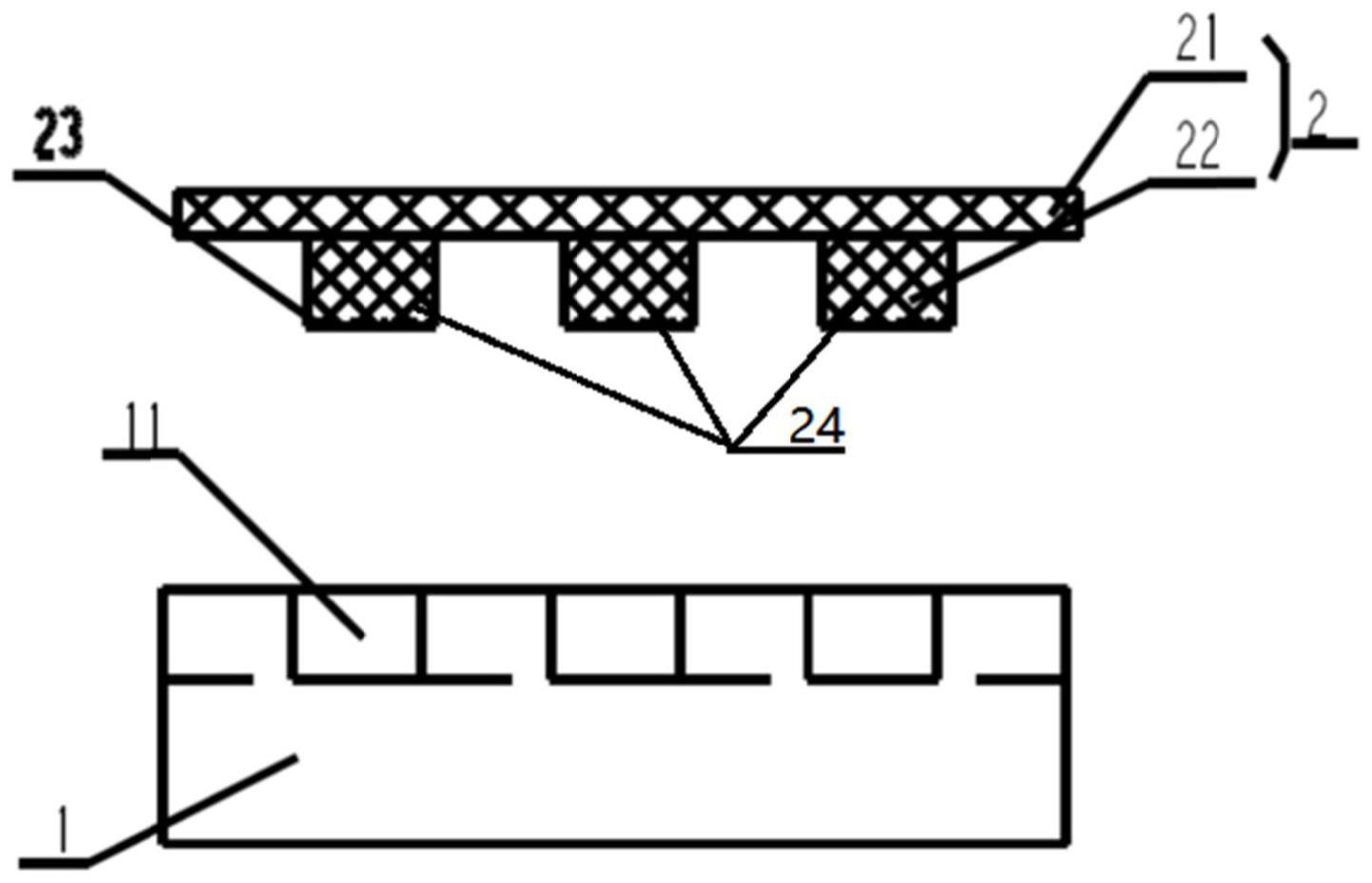

1、为了解决上述背景技术提到的技术问题或者至少部分地解决上述技术问题,本申请提供一种表面加饰产品的制作方法,应用于双色成型机,所述双色成型机包括:一次侧材料加入口、一次侧模具固定侧、一次侧模具可动侧、双色成型模具可动侧互换平台、二次侧模具可动侧、二次侧模具固定侧、二次侧材料加入口,所述一次侧模具固定侧与所述一次侧模具可动侧之间通过一次注塑生成一次侧产品,一次侧产品由一次侧模具可动侧通过双色成型模具可动侧互换平台旋转至与二次侧模具可动侧的位置后,经过二次注塑后生成最终产品,所述最终产品为表面加饰产品,最终产品包含一次侧产品与二次侧产品,所述材料为透明或半透明。

2、所述一种表面加饰产品的制作方法,包括如下步骤:

3、s1、在表面加饰产品生产前,双色成型机一次侧模具固定侧与所述一次侧模具可动侧紧密贴合,二次侧模具固定侧和二次侧模具可动侧紧密贴合;

4、s2、在所述一次侧材料加入口内加入材料,将所述材料注塑生成一次侧产品,并等待所述一次侧产品成型,所述一次侧产品表面存在部分或全部花纹;

5、优选的,在执行所述步骤s2的同时,通过向所述二次侧材料加入口内加入材料,将所述材料注塑生成二次侧产品,并等待所述二次侧产品成型,所述二次侧产品表面存在部分或全部花纹。

6、优选的,所述材料为透明材料或半透明材料。

7、s3、所述一次侧产品生产完成,模具开模;

8、优选的,所述模具开模具体包括:一次侧模具固定侧与所述一次侧模具可动侧分离,所述二次侧模具固定侧和二次侧模具可动侧分离,所述一次侧产品与所述一次侧模具固定侧分离且所述一次侧产品固定在所述一次侧模具可动侧,所述一次侧产品随所述一次侧模具可动侧移动;

9、s4、将双色成型模具可动侧互换平台进行旋转,将所述一次侧产品移动到二次侧模具固定侧。

10、优选地,所述双色成型模具可动侧互换平台进行旋转,具体为,通过旋转所述双色成型模具可动侧互换平台,将所述一次侧模具可动侧与所述二次侧模具可动侧的位置进行互换。

11、s5、通过移动所述二次侧模具固定侧与所述一次侧模具固定侧,将所述二次侧模具固定侧与所述一次侧模具可动侧紧密贴合,将所述一次侧模具固定侧与所述二次侧模具可动侧紧密贴合,完成合模;

12、s6、向二次侧材料加入口中加入材料,将所述材料注塑在一次侧产品的基础上形成二次侧产品,所述二次侧产品位于所述二次侧模具固定侧与一次侧模具可动侧之间;

13、进一步的,在执行所述步骤s6的同时,在执行所述步骤s6的同时,通过向所述一次侧材料加入口内加入材料,将所述材料注塑生成一次侧产品,并等待所述一次侧产品成型,所述一次侧产品表面存在部分或全部花纹;

14、s7、最终产品完成后,模具开模,取出最终产品,执行步骤s3至步骤s7,进行循环,所述最终产品包括一次侧产品和二次侧产品。

15、优选的,本申请一种表面加饰产品的制作方法先成型二次侧产品,再成型一次侧产品,具体包括如下步骤:

16、s11、在表面加饰产品生产前,双色成型机一次侧模具固定侧与所述一次侧模具可动侧紧密贴合,二次侧模具固定侧和二次侧模具可动侧紧密贴合;

17、s21、在所述二次侧材料加入口内加入材料,将所述材料注塑生成二次侧产品,并等待所述二次侧产品成型,所述二次侧产品表面存在部分或全部花纹;

18、s31、所述二次侧产品生产完成,模具开模;

19、s41、将双色成型模具可动侧互换平台进行旋转,将所述二次侧产品移动到所述一次侧模具固定侧。

20、s51、通过移动所述一次侧模具固定侧,将所述一次侧模具固定侧与所述二次侧模具可动侧紧密贴合,完成合模;

21、s61、向一次侧材料加入口中加入材料,将所述材料注塑在二次侧产品的基础上形成一次侧产品,所述一次侧产品位于所述一次侧模具固定侧与二次侧模具可动侧之间;

22、s71、最终产品完成后,模具开模,取出最终产品,执行步骤s3至步骤s7,进行循环,所述最终产品包括所述一次侧产品和二次侧产品。

23、优选的,本申请实施例所述的立体花纹术的双色成型机的生产方法适用于所有双色注塑机,例如下述双色注塑机:

24、1.卧式双色转盘式,后置双炮筒双色成型机;

25、2.卧式双色转盘式,90度直角双炮筒双色成型机;

26、3.立式双色转盘式,90度直角双炮筒双色成型机;

27、4.卧式z轴旋转式,90度直角双炮筒双色成型机;

28、5.卧式z轴旋转式,前后双炮筒双色成型机。

29、除上述双色注塑机外,其他可以完成双色成型的设备均适用于本申请所述的制作方法。

30、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:通过在双色成型机上先成型一次侧产品,并在一次侧产品的基础上生成二次侧产品,以获取最终产品,这种方式生产出来的产品,在保留一次侧产品和二次侧产品结构的同时,提升了最终产品结构稳定性,也可先成型二次侧产品再成型一次侧产品,且双色成型机两侧可同时生成所述一次侧产品与二次测产品,提高生产效率。

技术特征:

1.一种表面加饰产品的制作方法,其特征在于,应用于双色成型机,所述双色成型机包括:一次侧材料加入口、一次侧模具固定侧、一次侧模具可动侧、双色成型模具可动侧互换平台、二次侧模具可动侧、二次侧模具固定侧、二次侧材料加入口;

2.根据权利要求1所述的一种表面加饰产品的制作方法,其特征在于,在执行所述步骤s2的同时,通过向所述二次侧材料加入口内加入材料,将所述材料注塑生成二次侧产品,并等待所述二次侧产品成型,所述二次侧产品表面存在部分或全部花纹。

3.根据权利要求1所述的一种表面加饰产品的制作方法,其特征在于,在执行所述步骤s6的同时,通过向所述一次侧材料加入口内加入材料,将所述材料注塑生成一次侧产品,并等待所述一次侧产品成型,所述一次侧产品表面存在部分或全部花纹。

4.根据权利要求1所述的一种表面加饰产品的制作方法,其特征在于,所述材料为透明材料或半透明材料。

5.根据权利要求1所述的一种表面加饰产品的制作方法,其特征在于,在所述步骤s3中,所述模具开模具体包括:一次侧模具固定侧与所述一次侧模具可动侧分离,所述二次侧模具固定侧和二次侧模具可动侧分离,所述一次侧产品与所述一次侧模具固定侧分离且所述一次侧产品固定在所述一次侧模具可动侧,所述一次侧产品随所述一次侧模具可动侧移动。

6.根据权利要求1所述的一种表面加饰产品的制作方法,其特征在于,在所述步骤s4中,所述双色成型模具可动侧互换平台进行旋转,具体为,通过旋转所述双色成型模具可动侧互换平台,将所述一次侧模具可动侧与所述二次侧模具可动侧的位置进行互换。

7.根据权利要求1-6中任意一项所述的一种表面加饰产品的制作方法,其特征在于,所述一种表面加饰产品的制作方法先成型二次侧产品,再成型一次侧产品,具体包括如下步骤:

8.根据权利要求7所述的一种表面加饰产品的制作方法,其特征在于,所述表面加饰产品的制作方法适用于所有双色注塑机,例如下述双色注塑机:卧式双色转盘式,后置双炮筒双色成型机;卧式双色转盘式,90度直角双炮筒双色成型机;立式双色转盘式,90度直角双炮筒双色成型机;卧式z轴旋转式,90度直角双炮筒双色成型机;卧式z轴旋转式,前后双炮筒双色成型机。

9.根据权利要求8所述的一种表面加饰产品的制作方法,其特征在于,除权利要求8所述的双色成型机,其他可以完成双色成型的设备均适用于所述表面加饰产品的制作方法。

技术总结

本申请涉及一种表面加饰产品的制作方法,包括以下步骤:在表面加饰产品生产前,双色成型机处于合膜状态;在一次侧材料加入口内加入材料,将材料注塑生成一次侧产品;一次侧产品生产完成,模具开模;将双色成型模具可动侧互换平台进行旋转,将一次侧产品移动到二次侧模具固定侧,并完成合模;向二次侧材料加入口中加入材料,在一次侧产品的基础上将材料注塑形成二次侧产品,一次侧产品与二次侧产品形成最终产品;最终产品完成后,模具开模,取出最终产品,并重复上述步骤。通过上述方法生产出来的产品,在保留一次侧产品和二次侧产品结构的同时,提升了最终产品结构稳定性,提高生产效率。

技术研发人员:张旭

受保护的技术使用者:天津岐塑科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!