一种3D打印机的挤出喷头组件及其控制方法与流程

一种3d打印机的挤出喷头组件及其控制方法

技术领域

1.本发明涉及3d打印技术领域,具体地是一种3d打印机的挤出喷头组件及其控制方法。

背景技术:

2.熔融沉积成型(fused deposition modelling,fdm)是上世纪八十年代末,由美国stratasys公司的斯科特

·

克伦普(scott crump)发明的技术,是继光固化快速成型(sla)和叠层实体快速成型工艺(lom)后的另一种应用比较广泛的3d打印技术。1992年,stratasys公司推出世界上第一款基于fdm技术的3d打印机-3d modeler,标志着fdm技术步入商用阶段。

3.fdm的工作原理是,将丝状的热塑性材料通过喷头加热熔化,喷头底部带有微细喷头,喷孔直径一般为0.2~0.6mm,在计算机控制下,喷头根据3d模型的数据移动到指定位置,将熔融状态下的液体材料挤喷出来并最终凝固。材料被喷出后沉积在前一层已固化的材料上,通过材料逐层堆积形成最终的成品。

4.3d打印机工作前,先要设定三维模型各层的间距、路径的宽度等数据信息,然后由切片引擎对三维模型进行切片并生成打印移动路径。在计算机控制下,打印喷头根据水平分层数据作x轴和y轴的平面运动,z轴方向的垂直移动则由打印平台的升降来完成。同时,丝状耗材由挤出机送至热熔腔,经过加热、熔化后从喷头挤出黏结到工作台面上,并迅速冷却、凝固。这样打印出的材料迅速与前一个层面熔结在一起,当每一个层面完成后,工作台便下降一个层面的高度,打印机再继续进行下一层的打印,一直重复这样的步骤,直到完成整个物体的打印。

5.目前基于fdm技术的3d打印机并没有挤出喷头的碰撞保护功能,当打印平台上存在已经固化而未剥离的模型时,启动3d打印机仍然按照正常路径开始运行喷头打印,喷头沿x-y轴运行时势必会碰撞到模型,尤其是具有断电续打功能的3d打印机,其通过程序记录断电前的喷头坐标,来电后3d打印机自动将喷头移动到断电前的坐标后继续开始打印,但是如果断电前坐标存储失败或者错误,则会造成打印喷头移动过程碰到模型,非常容易导致x轴或y轴电机堵转烧毁、挤出喷头组件以及x和/或y轴的扭曲变形问题,对3d打印机的硬件及精度造成较大损失。

技术实现要素:

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一:提供一种3d打印机的挤出喷头组件及其控制方法。

7.为此,本发明的一个目的在于提供一种3d打印机的挤出喷头组件,包括挤出机、喉管和加热体;所述加热体内设有热熔腔,所述喉管的一端与所述挤出机的输出端连通,另一端与所述加热体的热熔腔连通;所述加热体上设有与所述热熔腔连通的喷头,所述挤出喷头组件还包括散热体与隔热套;所述散热体与所述喉管配合,用于给所述喉管散热;所述隔

热套与所述加热体配合,用于对所述加热体保温隔热;所述挤出喷头组件还包括至少一个应力传感器。

8.作为优化,所述应力传感器包括基板与应变片;所述应变片粘贴于所述基板的表面上。

9.所述基板的上下侧设有安装片;所述基板与所述安装片之间通过至少一条弹簧片连接。

10.所述基板的正面为平面,反面为凹面;所述应变片粘贴于所述基板的正面上,所述应变片的敏感栅对所述基板沿上下方向伸缩导致的应力变化敏感。

11.所述弹簧片呈“s”形,所述弹簧片的前后表面均为与所述基板的正面平行的平面,所述弹簧片的前后表面间距与所述基板正反面的最大间距相等;所述弹簧片的左右表面均为曲面,所述弹簧片的左右表面间距小于所述弹簧片的前后表面间距。

12.作为优化,所述基板的上下端厚度大于中间厚度。

13.作为优化,所述应力传感器两端的安装片分别固定于所述散热体与所述隔热套上。

14.所述挤出喷头组件包括2个应力传感器,2个应力传感器的基板正面分别平行于所述隔热套的正面和侧面设置;所述挤出喷头组件安装在3d打印机上时,一个应力传感器的基板正面朝向y轴正方向,用于检测y轴方向上的力施加于所述喷头上时在该应力传感器的基板上产生的应力;另一个应力传感器的基板正面朝向x轴正方向,用于检测x轴方向上的力施加于所述喷头上时在该应力传感器的基板上产生的应力。

15.作为优化,所述挤出机上设有驱动其挤出耗材的电机;所述电机上设有钣金架;所述钣金架上设有模型冷却风扇;所述模型冷却风扇上设有导风嘴;所述导风嘴的出口朝向所述喷头与打印平台设置。

16.所述隔热套由热绝缘材料制成,多孔陶瓷、云母、玻璃纤维等。

17.作为优化,所述隔热套侧壁通过固定片与所述导风嘴连接。

18.所述挤出机为双齿轮挤出机。

19.所述加热体内设有加热丝和热电偶温度传感器。加热丝和热电偶温度传感器通过驱动电路与主控制器信号连接。

20.所述应变片的电极通过惠斯通电桥与3d打印机的主控制器电连接。

21.所述挤出喷头组件还包括散热风扇,用于加快所述散热体的散热;

22.所述散热体上设有散热翅片,所述散热风扇设于所述挤出机的侧面,所述散热风扇的出风口正对所述散热翅片之间的间隙。

23.本发明的另一个目的在于提供一种3d打印机的挤出喷头组件的控制方法,包括以下步骤:

24.1)3d打印机刚启动后,首先将打印平台降到最低零位后,主控制器读取x轴方向的应力传感器和y轴方向的应力传感器初始值并存储所述初始值,分别记为x

base

,y

base

;

25.2)3d打印机工作过程主控制器周期读取x轴方向的应力传感器和y轴方向的应力传感器当前值,分别记为xc,yc,代入以下公式计算ac,

26.3)当ac>a

set

时,停止3d打印机的打印并将打印平台降到最低零位;a

set

为设置阈值,a

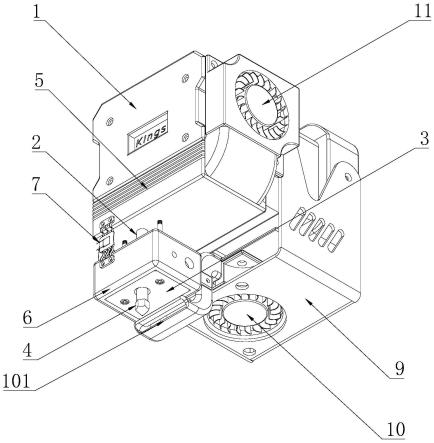

set

根据3d打印机正常打印模型过程中ac最大值而定,a

set

》正常打印模型过程中的ac最

大值。

27.本发明具有如下有益效果:本发明挤出喷头组件实现了碰撞保护功能,当启动3d打印机后喷头碰撞到打印平台上的模型或者断电续打时错误的喷头坐标导致喷头侧面碰撞到打印平台上未完成的模型时,可以根据应力传感器的反馈停止3d打印机的进一步动作,有效保护3d打印机的硬件及精度。

附图说明

28.图1为实施例中挤出喷头组件的立体结构示意图。

29.图2为实施例中挤出喷头组件的立体结构示意图。

30.图3为实施例中挤出喷头组件的立体结构示意图。

31.图4为实施例中挤出喷头组件的主视结构示意图。

32.图5为实施例中挤出喷头组件的侧视结构示意图。

33.图6为实施例中挤出喷头组件的爆炸结构示意图。

34.图7为实施例中挤出喷头组件的爆炸结构示意图。

35.图8为实施例中挤出喷头组件的应力传感器结构示意图。

36.图9为实施例中挤出喷头组件的应力传感器形变状态示意图。

37.图10为实施例中挤出喷头组件的加热体与隔热套爆炸结构示意图。

38.图11为实施例中挤出喷头组件的加热体与隔热套剖视结构示意图。

39.其中,1、挤出机;2、喉管;3、加热体;4、喷头;5、散热体;6、隔热套;7、应力传感器;71、基板;72、应变片;73、安装片;74、弹簧片;8、电机;9、钣金架;10、模型冷却风扇;101、导风嘴;11、散热风扇。

具体实施方式

40.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

41.实施例1

42.现结合图1-11描述一种3d打印机的挤出喷头组件,包括挤出机1、喉管2和加热体3;所述加热体3内设有热熔腔,所述喉管2的一端与所述挤出机1的输出端连通,另一端与所述加热体3的热熔腔连通;所述加热体3上设有与所述热熔腔连通的喷头4,所述挤出喷头组件还包括散热体5与隔热套6;所述散热体5与所述喉管2配合,用于给所述喉管2散热,具体为所述喉管2贯穿所述散热体5与其紧密接触配合;所述隔热套6与所述加热体3的侧壁配合,用于对所述加热体3保温隔热;所述挤出喷头组件还包括2个应力传感器7。

43.如图8所示,所述应力传感器7包括基板71与应变片72;所述应变片72粘贴于所述基板71的表面上。较佳地,采用硅橡胶将应变片72完全覆盖密封。

44.所述基板71的上下侧设有安装片73;所述基板71与所述安装片73之间通过3条弹簧片74连接。所述基板71、安装片73与弹簧片74通过金属片一体裁切成型。

45.所述基板71的正面为平面,反面为凹面;所述应变片72粘贴于所述基板71的正面上,所述应变片72的敏感栅对所述基板71沿上下方向伸缩导致的应力变化敏感。即如图9所

示方向变形为所述应变片72敏感栅的敏感方向。

46.所述弹簧片74呈“s”形,所述弹簧片74的前后表面均为与所述基板71的正面平行的平面,所述弹簧片74的前后表面间距与所述基板71正反面的最大间距相等;所述弹簧片74的左右表面均为曲面,所述弹簧片74的左右表面间距小于所述弹簧片74的前后表面间距。所述基板71的上下端厚度大于中间厚度。所述应力传感器7两端的安装片73分别固定于所述散热体5与所述隔热套6上;所述散热体5与所述隔热套6之间的距离大于所述基板71的上下端面距离。如图8-9所示,上述应力传感器7的结构能够使得所述基板71在对如图9所示的长度方向的弯曲变形产生最大伸缩量,而由于所述弹簧片74的结构特性,允许应力传感器7上下安装片73在宽度方向的错位变形对所述基板71的形变影响较小,加上所述应变片72的敏感栅对所述基板71沿上下方向伸缩导致的应力变化敏感。使得应力传感器7对形变方向的敏感指向性更强。

47.2个应力传感器7的基板71正面分别平行于所述隔热套6的正面和侧面设置;所述挤出喷头组件安装在3d打印机上时,一个应力传感器7的基板71正面朝向y轴正方向,用于检测y轴方向上的力施加于所述喷头4上时在该应力传感器7的基板71上产生的应力;另一个应力传感器7的基板71正面朝向x轴正方向,用于检测x轴方向上的力施加于所述喷头4上时在该应力传感器7的基板71上产生的应力。当所述喷头4沿xy轴平面运行过程中碰撞到模型时,加热体3带动所述隔热套6相对于所述散热体5错位,进而在应力传感器7的基板71上产生的应力,通过求解2个传感器应力数据在xy轴平面的变化矢量的模大小,可以反映出xy轴平面内喷头4受到的作用力矢量,根据与正常工作时喷头4受到的作用力矢量大小对比,可以判断喷头4是否碰撞到模型等障碍物。

48.所述挤出机1上设有驱动其挤出耗材的电机8;所述电机8上设有钣金架9;所述钣金架9上设有模型冷却风扇10;所述模型冷却风扇10上设有导风嘴101;所述导风嘴101的出口朝向所述喷头4与打印平台设置。

49.所述隔热套6由多孔陶瓷隔热材料制成。所述隔热套6侧壁通过固定片与所述导风嘴101连接。所述隔热套6的内壁通过上下端的凸缘与所述加热体3配合,所述隔热套6的内壁与所述加热体3外壁之间具有环形中空区。使得隔热效果更佳。

50.所述挤出机1包括丝状材料输入口和挤出口,所述挤出机1为fdm 3d打印机用挤出机,如双齿轮挤出机,可市售获得,属于现有技术,在此不再赘述。

51.所述加热体3内设有加热丝和热电偶温度传感器。加热丝和热电偶温度传感器通过驱动电路与主控制器信号连接。

52.所述应变片72的电极通过惠斯通电桥与3d打印机的主控制器电连接。

53.所述挤出喷头组件还包括散热风扇11,用于加快所述散热体5的散热;所述散热体5上设有散热翅片,所述散热风扇11设于所述挤出机1的侧面,所述散热风扇11的出风口正对所述散热翅片之间的间隙。有利于增强散热效果。

54.实施例2

55.本实施例描述一种实施例1的3d打印机的挤出喷头组件在3d打印机中的控制方法,包括以下步骤:

56.1)3d打印机刚启动后,首先将打印平台降到最低零位后,主控制器读取x轴方向的应力传感器7和y轴方向的应力传感器7初始值并存储所述初始值,分别记为x

base

,y

base

;

57.2)3d打印机工作过程主控制器周期读取x轴方向的应力传感器7和y轴方向的应力传感器7当前值,分别记为xc,yc,代入以下公式计算ac,

58.3)当ac>a

set

时,停止3d打印机的打印并将打印平台降到最低零位;a

set

为设置阈值,a

set

根据3d打印机正常打印模型过程中ac最大值而定,a

set

》(正常打印模型过程中的ac最大值)。

59.具体使用时,a

set

由用户根据3d打印机正常打印模型过程中采集得到的ac最大值而定,如果记为a

max

,a

set

=w*a

max

,w>1,w具体根据所需的碰撞敏感度调节。

60.上述控制方法能够在启动3d打印机后最大程度防止意外的喷头碰撞导致的3d打印机的硬件及精度损坏。

61.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

62.对于本领域的技术人员而言,阅读上述说明后,各种变化和修正无疑将显而易见。因此,所附的权利要求书应看作是涵盖本发明的真实意图和范围的全部变化和修正。在权利要求书范围内任何和所有等价的范围与内容,都应认为仍属本发明的意图和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1