无接触铺粉装置的制作方法

1.本实用新型属于增材制造领域,涉及一种铺粉装置,尤其涉及一种无接触铺粉装置。

背景技术:

2.增材制造技术(又称为3d打印)是近年来迅速发展起来的高端数字化快速制造技术。激光选区熔化成形技术(selective laser melting,slm)是增材制造的典型代表,它将传统的三维制造工艺转变为平面制造-累积叠加工艺,通过粉末逐层熔化实现三维复杂精密零部件的制造。现有技术通常采用刮刀或铺粉辊等接触式铺粉装置来进行铺粉,但这种接触式铺粉装置往往会面临两个问题:其一,铺粉装置表面与粉末直接接触,会粘少量粉末,当铺粉装置回程过程中,粉末掉落在成形区域,往往会导致零件局部凸起或者局部无法烧透的情况;其二,铺粉过程中,铺粉装置和零件已成形的部分有直接接触,当铺粉装置行程中与零件发生干涉,往往会导致零件局部变形、破损或卡刀的情况。这都会造成成形零件质量下降,甚至导致成形零件报废。

3.此外,无支撑成形技术作为增材制造技术未来的发展趋势之一,也对铺粉装置有着新的要求,即使是传统技术使用的柔性刮刀这种接触式铺粉装置,也无法达到无支撑成形技术的要求,导致无支持成形技术难以实现。

技术实现要素:

4.为了解决背景技术中存在的上述技术问题,本实用新型提供了一种能够避免卡刀、刮刀粘粉,也能够避免零件已成形的部分被刮变形、破损以及可有效提高slm增材制造成形质量的无接触铺粉装置。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种无接触铺粉装置,其特征在于:所述无接触铺粉装置包括落粉器、铺粉筛网以及振子元件;所述铺粉筛网设置在落粉器底部;所述振子元件固定设置在铺粉筛网上。

7.上述振子元件是超声换能器。

8.上述超声换能器是一个或多个;所述超声换能器是多个时,多个超声换能器均布在铺粉筛网上。

9.上述超声换能器是三个,三个超声换能器呈品字形设置在铺粉筛网上。

10.上述铺粉筛网的孔径是落粉器中粉末粒径的1.5~10倍。

11.上述铺粉筛网上筛孔的形状包括但不限于圆形、方形或椭圆形。

12.上述落粉器是卡槽式落粉器或弹片式落粉器。其中,卡槽式落粉器是通过落粉器转轴和卡槽间隙控制落粉量的落粉器,弹片式落粉器是在落粉器转轴上下分别安装弹片,通过落粉器转轴边缘与弹片碰撞控制落粉量的落粉器。

13.上述无接触铺粉装置还包括落粉框架;所述落粉器设置在落粉框架上。

14.上述无接触铺粉装置还包括与落粉器相贯通的粉槽。

15.上述无接触铺粉装置还包括设置在落粉框架外部并与落粉框架相连的密封罩;所述密封罩的两端部设置有30

°

~45

°

倒角;所述密封罩上倒角的末端设置有支撑架。

16.本实用新型的有益效果是:

17.本实用新型提供了一种无接触铺粉装置,包括落粉器、铺粉筛网以及振子元件;铺粉筛网设置在落粉器底部;振子元件固定设置在铺粉筛网上。打印粉末通过落粉器流落在铺粉筛网上,由于振子元件的作用,将铺粉筛网上的粉末均匀铺开,使得受重力作用散落在铺粉筛网下方的粉末更加均匀,最终实现无接触式铺粉。此外,由于本实用新型所提供的无接触铺粉装置和成形平台无接触,可避免现有接触式铺粉装置普遍存在的卡刀和粘粉等问题,另外,由于本实用新型在密封罩的两端设置有倒角,该倒角对吹风影响小,能有效的提高成形效率和成形质量,能减少惰性气体的消耗,能提高设备可靠性。

附图说明

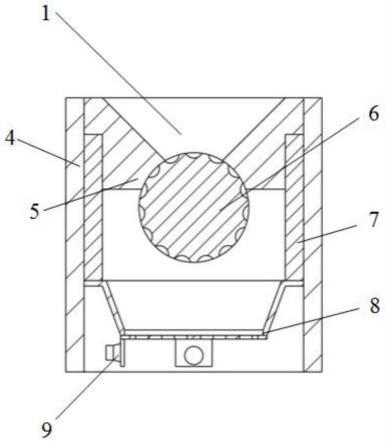

18.图1是本实用新型所提供的无接触铺粉装置的整体结构示意图;

19.图2是图1的剖面结构示意图;

20.图3是图1的俯视结构示意图;

21.图4是图1的仰视结构示意图;

22.图5是本实用新型所提供的无接触铺粉装置的另一实施例的整体结构示意图;

23.图6是图5的剖面结构示意图;

24.图7是图5的仰视结构示意图;

25.图中:

26.1-粉槽;2-卡槽式落粉器;3-支撑架;4-密封罩;5-卡槽;6-转轴;7-落粉框架;8-铺粉筛网;9-超声换能器;10-弹片;11-弹片式落粉器。

具体实施方式

27.本实用新型提供了一种无接触铺粉装置,包括落粉器、铺粉筛网8以及振子元件;铺粉筛网8设置在落粉器底部;振子元件固定设置在铺粉筛网8上。打印粉末通过落粉器流落在铺粉筛网8上,由于振子元件的作用,将铺粉筛网8上的粉末均匀铺开,使得受重力作用散落在铺粉筛网8下方的粉末更加均匀,最终实现无接触式铺粉。

28.示例性的,振子元件优选超声换能器9,当然还可以是其他能提供具有振动功效的器件,在本实用新型所提供的技术方案中,采用超声换能器9。超声换能器9位于铺粉筛网8上,定量粉末从落粉舱落下到粉槽中,随铺粉装置在全幅面内移动,落粉器按给定量将粉槽中粉末落在铺粉筛网上,通过超声换能器9将铺粉筛网8上的粉末均匀铺开并通过铺粉筛网小孔落在成形平台上,完成铺粉筛网下方区域的铺粉,通过设备铺粉直线驱动装置移动铺粉装置,依次完成全幅面铺粉,实现无接触铺粉。超声换能器9的数量是一个或多个;当超声换能器9是多个时,多个超声换能器9均布在铺粉筛网8上。示例性的,本实用新型所采用的超声换能器9的数量是三个,三个超声换能器9呈品字形设置在铺粉筛网8上。铺粉筛网8作用是将落粉器落下的粉均匀散落在成形平台,其孔径是落粉器中粉末粒径的1.5~10倍,使得粉末可流畅下落,并减少粉末浪费。铺粉筛网8上筛孔的形状包括但不限于圆形、方形或椭圆形。

29.其中,落粉器(含落粉器转轴驱动装置,落粉器转轴驱动装置用于驱动落粉器转动,属于常规技术)是卡槽式落粉器2或弹片式落粉器11,当然还可以是其他结构的落粉器,对此,本实用新型不做限定。落粉器的作用是将粉槽中的粉末按给定量落下,并在移动过程中,控制粉末按量散落在铺粉筛网上。其中,卡槽式落粉器是通过落粉器转轴和卡槽间隙控制落粉量的落粉器,弹片式落粉器是在落粉器转轴上下分别安装弹片,通过落粉器转轴边缘与弹片碰撞控制落粉量的落粉器。

30.无接触铺粉装置还包括设置在落粉框架7上的落粉器以及与落粉器相贯通的粉槽1。示例性的,粉槽位于整个铺粉装置最上端,其作用是存储铺粉所需粉末。

31.无接触铺粉装置还包括设置在落粉框架7外部并与落粉框架7相连的密封罩4;密封罩4的两端部设置有支撑架3。密封罩4位于落粉器外侧,作用是防止吹风影响粉末均匀散落;密封罩安装支撑架两端均有30

°

~45

°

倒角,保证铺粉装置尽可能小的影响设备吹风效果。密封罩两端均有镂空部分,包括但不限于向上斜开槽、直通的开槽等,减少铺粉装置重量。

32.下面将结合附图对本实用新型所提供的技术方案进行详细说明:

33.实施例1

34.本实施例中,选用的落粉器是卡槽式落粉器2。

35.如图1~图4所示,本实用新型提供了一种无接触铺粉装置,粉槽1由落粉框架7上部边缘与卡槽5上部围成,储存粉末。卡槽式落粉器2由卡槽5和转轴6及落粉框架7通过螺钉固连组成。其中卡槽5下部与转轴6通过包括但不限于孔轴公差h7/g6的间隙配合控制间隙,防止粉末在转轴6静止时沿间隙向下漏粉。铺粉筛网8安装在落粉框架7下部,和卡槽式落粉器2固连成一个整体。铺粉筛网8为矩形,保证超声换能器9作用后粉末更加均匀,包括但不限于布置3个,如图4所示,3个超声换能器9分别布置在矩形筛网8两端和中部,均与铺粉筛网8固连成一个整体。

36.密封罩4安装在落粉框架7外侧,通过螺钉固定在落粉框架7上,如图3所示密封罩4两端有30

°

倒角,减少在铺粉过程对增材制造设备吹风的影响,提高成形零件质量,减少打印过程中惰性气体的消耗。支撑架3通过螺钉固定在密封罩4有倒角的两侧。

37.铺粉前,增材制造设备落粉舱向粉槽1落下不少于5层粉末量。粉槽1储存粉末随铺粉装置移动。在铺粉装置移动前,源动力(包括但不限于电机、减速机、齿轮等)安装在落粉框架7上,驱动卡槽式落粉器2中转轴6开始转动,向铺粉筛网8落下定量粉末,落粉量大于铺粉筛网8小孔中散落粉末,使得粉末平面覆盖整个铺粉筛网8,在此之前,从铺粉筛网8中散落粉末落入收粉漏斗。超声换能器9启动将铺粉筛网8上粉末均匀铺开,使得受重力作用散落在铺粉筛网8下方的粉末更加均匀。当铺粉筛网8散落下粉末均匀后,支撑架3连接整个无接触铺粉装置跟随增材制造设备铺粉直线驱动装置(包括但不限于电机、减速机、同步带、同步轮、同步轴等)移动。

38.铺粉过程中,转轴6持续转动,超声换能器9也持续作用,使得落下的粉末在铺粉装置移动过程中均匀散落在成形平台,完成铺粉。铺粉完成后,铺粉装置无需回程,待烧结完成后转轴6重新启动,无接触铺粉装置重复上述动作,铺粉直线驱动装置反向驱动无接触铺粉装置往回运动,完成回程铺粉。无接触铺粉装置回程铺粉完成后停留在增材制造设备落粉舱下方,向粉槽1加粉,等待下一次铺粉。

39.重复上述过程,即可完成增材制造设备整个零件成形过程中的铺粉工作。

40.实施例2

41.本实施例中,选用的落粉器是弹片式落粉器11。

42.如图5~图7所示,本实用新型的一种无接触铺粉装置,其中,粉槽1由落粉框架7上部边缘与弹片10上部围成,储存粉末。弹片式落粉器11由弹片10和转轴6及落粉框架7通过螺钉固连组成。其中弹片10在转轴6上下均需通过螺钉固定安装,并且对角分布。上下两组弹片10靠近转轴6顶端边缘均与转轴6过盈1mm~2mm,防止粉末在转轴6静止时沿间隙向下漏粉。铺粉筛网8安装在落粉框架7下部,和弹片式落粉器11固连成一个整体。铺粉筛网8为矩形,超声换能器9共有3个,如图7所示,3个超声换能器9分别布置在矩形筛网8两端和中部,均与铺粉筛网8固连成一个整体。

43.密封罩4安装在落粉框架7外侧,通过螺钉固定在落粉框架7上,支撑架3通过螺钉固定在密封罩4两侧。

44.铺粉具体过程如上实施例1所述,源动力(包括但不限于电机、减速机、齿轮等)安装在落粉框架7上,驱动弹片式落粉器11中转轴6开始转动,粉末由转轴6转动落到铺粉筛网8上,通过超声换能器9使得铺粉筛网8上粉末均匀散落到成形平台上。整个无接触铺粉装置随增材制造设备铺粉直线驱动装置来回移动,完成增材制造设备整个零件成形过程中的铺粉工作。不同的是将落粉器更换为弹片式落粉器11,转轴6静止时,阻挡粉槽1中粉末落至铺粉筛网8的结构不同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1