一种低应力轻量化尾板的制作方法

1.本实用新型涉及注塑机尾板的技术领域,特指一种低应力轻量化尾板。

背景技术:

2.尾板作为肘杆式注塑机压铸机的核心零件之一,其与定模扳、动模板、拉杆和肘杆机构共同承受周期性的重载锁摸工况,其刚度直接影响合模部件整体的串联刚度。除此之外,尾板还需满足容纳肘杆机构内卷活动范围,固定安装调模机构,固定锁摸油缸等装配等需求。尾板占整机总重量比重大,成本高,当合模机构处于合模工况下,尾板受肘杆机构传递的力及拉杆传递的力,在这种重载工况下模板结构受应力情况会直接影响可靠性和寿命;同时尾板变形量大小与尾板的刚性息息相关,过大的变形量将直接影响产品的精度或造成产品缺陷,单纯依靠增加铸件重量来提升模板刚性会制约生产浪费成本。

技术实现要素:

3.本实用新型考虑了前述问题而做出,实用新型的目的是提供一种低应力轻量化尾板,既保证尾板的刚性强度,又减轻了尾板的重量,改善尾板在重载工况的应力情况,提升尾板可靠性。

4.为实现上述目的,本实用新型提供一种低应力轻量化尾板,包括:

5.背板,所述背板的四角处设有柱台,所述柱台上设有贯穿柱台两端面的拉杆孔,且所述背板的背面上设有第一型腔;

6.长支架,两个所述长支架分别位于所述背板背面相对的两侧,所述长支架一端的两侧分别与两个所述柱台相接,且所述长支架上设有第二型腔;

7.斜块,两个所述斜块分别位于所述背板背面的上下两端,并凸出于所述背板的背面上,所述斜块的两侧分别与两个所述柱台相接,且所述斜块上设有第三型腔,所述第三型腔具有位于所述斜块上的第一开口。

8.据上所述的一种低应力轻量化尾板,所述背板的中部设有中心孔,所述背板的正面上设有第一安装部,所述第一安装部凸出于所述中心孔的四周处。

9.据上所述的一种低应力轻量化尾板,所述第一型腔设为四个,四个所述第一型腔均分布在所述背板的背面上,且四个所述第一型腔均位于所述中心孔的四周。

10.据上所述的一种低应力轻量化尾板,所述长支架包括两个支腿和第二安装部,两个所述支腿的一端分别与一个所述柱台相接,两个所述支腿的另一端均与所述第二安装部相接。

11.据上所述的一种低应力轻量化尾板,两个所述支腿之间设有侧板,所述第二型腔设置在所述侧板上,且所述第二型腔呈阶梯状。

12.据上所述的一种低应力轻量化尾板,所述侧板远离所述第二型腔的一端上设有第一镂空与第二镂空,所述第二镂空分布在所述第一镂空的两侧,所述第二型腔内设有呈椭圆状的第三镂空。

13.据上所述的一种低应力轻量化尾板,所述长支架与所述柱台之间设有加强筋。

14.据上所述的一种低应力轻量化尾板,所述第一开口位于所述斜块的外侧,所述第三型腔还具有位于所述斜块内侧的第二开口。

15.本实用新型具有以下有益效果:

16.1、背板的正面并无型腔开口,可保证背板正面的完整性,防止应力集中,进而防止背板受到应力而断裂;

17.2、在背板、长支架以及斜块上均设有型腔,并在长支架上设有镂空,可以大幅降低尾板整体重量,且型腔分布比较均匀,又保证了整体刚度;

18.3、在长支架与柱台之间设有加强筋,可以防止拉杆孔受到拉杆应力而断裂。

附图说明

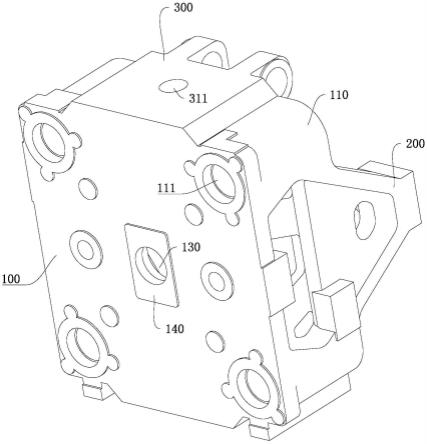

19.图1是本实用新型的整体结构示意图;

20.图2是本实用新型的整体结构侧视图;

21.图3是本实用新型的整体结构正视图;

22.图4是图3的a-a剖视图;

23.图中:100、背板;110、柱台;111、拉杆孔;112、加强筋; 120、第一型腔;130、中心孔;140、第一安装部;200、长支架; 210、第二型腔;220、支腿;230、第二安装部;240、侧板;241、第一镂空;242、第二镂空;243、第三镂空;300、斜块;310、第三型腔;311、第一开口。

具体实施方式

24.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但实用新型并不限于这些实施例。

25.如图1-4所示,一种低应力轻量化尾板,包括:

26.背板100,背板100的四角处设有柱台110,柱台110上设有贯穿柱台110两端面的拉杆孔111,且背板100的背面上设有第一型腔120,注塑机上的拉杆可穿过该拉杆孔111,第一型腔120 为减重腔,可以减轻背板100的重量,在本实施例中,背板100 的背面为朝向动模板的一面。

27.长支架200,两个长支架200分别位于背板100背面相对的两侧,长支架200一端的两侧分别与两个柱台110相接,且长支架200上设有第二型腔210,长支架200用于连接到注塑机的其他部件,如导向杆,第二型腔210可减轻长支架200的重量。

28.斜块300,两个斜块300分别位于背板100背面的上下两端,并凸出于背板100的背面上,斜块300的两侧分别与两个柱台110 相接,且斜块300上设有第三型腔310,第三型腔310具有位于斜块300上的第一开口311,斜块300用于连接肘杆锁轴,在现有技术中,斜块300上型腔的开口设置在背板100上,就会导致背板100在受到应力时,其开口处容易发生断裂,在本实施例中,斜块300上第三型腔310的第一开口311位于斜块300上,避免背板100上的开口,即背板100的正面能维持完整,则在背板100 受到来自拉杆和肘杆机构的在水平弯曲方向的拉力时,其背板 100正面的应力集中情况得到大幅的改善,增加了背板100的刚性强度;斜块300也能对柱台起到加强柱台强度的作用。

29.背板100的中部设有中心孔130,背板100的正面上设有第一安装部140,第一安装

部140凸出于中心孔130的四周处,第一安装部140设为一个安装板,可用于安装油缸,中心孔130可用于作为油缸的定位孔。

30.第一型腔120设为四个,四个第一型腔120均分布在背板100 的背面上,且四个第一型腔120均位于中心孔130的四周,第一型腔120是两两对称设置在中心孔130的四周的,既可以充分减轻背板100的重量,又可以利用第一型腔120之间的背板100起到加强筋112的作用,防止一个大型腔导致背板100容易断裂。

31.长支架200包括两个支腿220和第二安装部230,两个支腿 220的一端分别与一个柱台110相接,两个支腿220的另一端均与第二安装部230相接,第二安装部230用于连接注塑机的其他部件,如导向杆。

32.两个支腿220之间设有侧板240,第二型腔210设置在侧板 240上,且第二型腔210呈阶梯状,侧板240起到连接支撑作用,第二型腔210可以减轻侧板240整体重量。

33.侧板240远离第二型腔210的一端上设有第一镂空241与第二镂空242,第二镂空242分布在第一镂空241的两侧,第二型腔210内设有呈椭圆状的第三镂空243,第一镂空241、第二镂空 242与第三镂空243均可减轻长支架200的整体重量,配合第一型腔120、第二型腔210以及第三型腔310起到尾板轻量化的效果。

34.长支架200与柱台之间设有加强筋112,加强筋112用于加强拉杆孔111处的柱台强度,防止拉杆孔111受到拉杆应力而断裂。

35.第一开口311位于斜块300的外侧,第三型腔310还具有位于斜块300内侧的第二开口,斜块300的内侧指的是两个斜块300 相近的一侧,斜块300的外侧指的是两个斜块300距离远的一侧,以位于背板100上端的斜块300为例,其第一开口311位于斜块 300的上侧,第二开口位于斜块300的下侧。

36.以上结合附图对本实用新型的技术方案进行了详细的阐述,所描述的实施例用于帮助理解本实用新型的思想。本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

37.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

38.另外,在本实用新型中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

39.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

40.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领

域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1